1.本发明涉及一种锂离子电池技术,且特别涉及一种锂离子电池、锂离子电池的电极与电极材料。

背景技术:

2.锂离子电池由于具有工作电压高(working potential)、能量密度高(energy density)、低污染、自放电率低以及循环寿命(cycle life)良好等优点,已成为世界各国新能源研发的重点项目。目前,锂离子电池除了应用于日常的行动电话、穿戴装置以3c电子用品外,更随着环保意识的提升,逐渐向交通运输工具领域发展。

3.作为自驾车、大众运输工具以及储能系统等应用的锂离子电池,除了需要具备高电池容量外,对于其使用寿命和充放电倍率速率的需求也更趋重要。然而,现今锂离子电池正极材料多为过渡金属元素锂化物所组成,这类的材料具有电导率(conductivity)低的特性,除了无法满足充放电倍率速率的需求外,更会因为低导电度使得电化学反应不完全、锂离子嵌入嵌出困难等问题,而使得电极与电解液的副反应产生,进而减低锂离子电池的使用寿命。

4.另外,对于电池或电池模组在汽车启动电瓶的应用,目前所遭遇到的最大问题在于低温时无法使用;其原因在于,当温度低于0℃时,电解液的黏度上升,使锂离子在电解液中迁移时遭受阻碍,并且使电化学阻抗大幅提升,导致电池无法进行放电。

技术实现要素:

5.本发明是针对一种锂离子电池的电极材料,可提升电极材料的电导率。

6.本发明另针对一种锂离子电池的电极,具有优异的电导率。

7.本发明还针对一种锂离子电池,能提升放电倍率能力(c

‑

rate)并具有良好的低温放电功效。

8.根据本发明的实施例,一种锂离子电池的电极材料包括电极活性物质粉体以及金属薄膜。所述金属薄膜部分或完全包覆在电极活性物质粉体的表面,其中所述金属薄膜包括银、金、铂、钯、铝、镁、锌、锡或前述金属的合金。

9.根据本发明的实施例,一种锂离子电池包括上述电极材料,其具有电极活性物质粉体以及金属薄膜。

10.根据本发明的实施例,一种锂离子电池的电极包括极板以及金属薄膜。所述金属薄膜形成在所述极板的表面,其中所述金属薄膜包括银、金、铂、钯、铝、镁、锌、锡或前述金属的合金。

11.根据本发明的实施例,另一种锂离子电池包括上述电极。

12.基于上述,本发明通过有机金属络合物加热或照光还原的方式,能在电极活性物质粉体的表面包覆有金属薄膜或者直接形成在极板的表面,有别于传统形成在粉体表面的金属奈米颗粒,因此本发明的电极材料具有优异的电导率,并通过金属薄膜与电极活性物

质粉体的接触方式改良,而使得粉体与粉体间的电子迁移率获得提升或是使极板的电子迁移率获得提升,进而改善锂离子电池的放电倍率能力。

附图说明

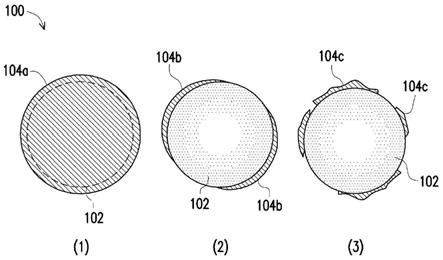

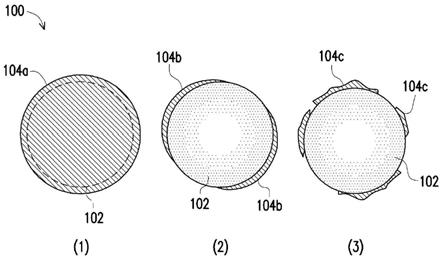

13.图1是依照本发明的第一实施例的一种锂离子电池的电极材料的立体示意图。

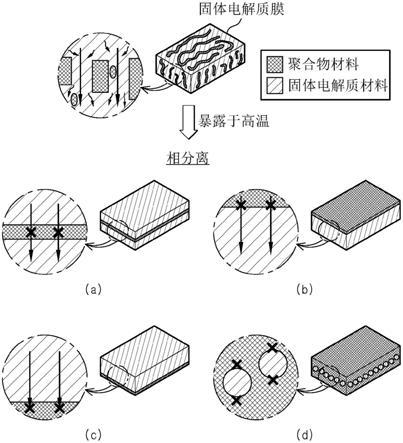

14.图2是本发明的金属薄膜呈现曲面片状的三种类型的示意图。

15.图3是本发明的金属薄膜呈现不规则面片状的示意图。

16.图4a是依照本发明的第二实施例的一种锂离子电池的电极的剖面示意图。

17.图4b是依照本发明的第三实施例的一种锂离子电池的电极的剖面示意图。

18.图5a是比较例1的电极活性物质粉体的扫描式电子显微(sem)影像。

19.图5b是图5a的高倍率sem影像。

20.图6a是实验例1的电极活性物质粉体的sem影像。

21.图6b是图6a的高倍率sem影像。

22.图6c是图6b的示意图。

23.图7是实验例6的电极截面结构的sem影像。

24.图8是实验例3

‑

4与比较例1的压锭压力对电阻率的曲线图。

25.图9是实验例1

‑

2与比较例1在常温下放电率对放电电容量的曲线图。

26.图10是实验例2与比较例1在低温下放电率对放电电容量的曲线图。

27.图11是实验例5与比较例2在常温下放电率对电容量保留率的曲线图。

28.图12是实验例6与比较例3在常温下放电率对电容量保留率的曲线图。

29.附图标记说明

30.100、600:电极材料

31.102:电极活性物质粉体

32.104a、104b、104c、408、604:金属薄膜

33.400、404:电极

34.402:集电器

35.406:极板

36.602:电极活性物质粉体的初始粒子

具体实施方式

37.以下将参考附图来全面地描述本发明的例示性实施例,但本发明仍可按照多种不同形式来实施,且不应解释为限于本文所述的实施例。在附图中,为了清楚起见,各区域、部位及层的大小与厚度可不按实际比例绘制。

38.图1是依照本发明的第一实施例的一种锂离子电池的电极材料的立体示意图。

39.请参照图1,第一实施例的电极材料100包括电极活性物质粉体102以及金属薄膜104a、104b、104c,其中金属薄膜104a是完全包覆在电极活性物质粉体102的表面,金属薄膜104b是以曲面片状的状态部分包覆在电极活性物质粉体102的表面,金属薄膜104c则是以不规则面片状的状态部分包覆在电极活性物质粉体102的表面。所谓的金属“薄膜”是指金属材质的薄膜,其结构类似二维材料,亦即薄膜的宽度与长度(或是面积)均远大于其厚度,

例如薄膜的宽度与长度均为薄膜的厚度的1000倍以上。在本实施例中,金属薄膜104a、104b、104c的厚度例如各自为2nm至500nm。若是以电极活性物质粉体102的总重量为100wt%,金属薄膜104a至104c的重量范围例如是0.5wt%~5wt%。文中的“曲面”是指锥面、弧面或球面,如图2中的(1)代表锥面,也就是平面上一个圆以及它的所有切线和平面外的一个定点确定的平面围成的形体;图2中的(2)代表弧面,也就是指投射后影像有一弧状,且其弧状的曲率不同者;图2中的(3)代表球面,也就是指投射后影像有一弧状,且其曲率相同者。至于“不规则面”如图3所示,是指能与电极活性物质粉体102表面以两个以上连接点接触的方式所形成的面。

40.在第一实施例中,金属薄膜104a、104b、104c包括银、金、铂、钯、铝、镁、锌、锡或前述金属的合金,且其制备方式例如先将电极活性物质粉体102与有机金属络合物的组合物混合形成一混合物,再利用加热方式使有机金属络合物还原成金属,得到在电极活性物质粉体102的表面包覆金属薄膜如104a、104b、或104c的态样。所述包覆的形态可包括贴附(pasting)或黏附(sticking),即使以超声波振荡也无法剥离的状态。而且在理想的状态下,有机金属络合物会完全还原为金属并且汽化,而不需要额外退火就能获得高结晶性、大晶粒以及高纯度的金属薄膜104a、104b、104c。换句话说,有机金属络合物中的金属与金属薄膜104a、104b、104c中的金属是相同的金属。根据上述制备方式将不会造成残留或对电极活性物质粉体102造成污染,也不需要额外的进行中和、洗涤或过滤等程序,进而可增进工艺产率与效率。然而,电极材料100中也可能有未还原的有机金属络合物残留在电极活性物质粉体102的表面,因此以电极活性物质粉体102的总重量为100wt%,残留的有机金属络合物的重量范围可能在0.1wt%以下,如0.05wt%以下或0.01wt%以下。所述有机金属络合物是指由碳与至少包含氢、氧、氮或硫中任一元素的化合物作为配位体,且以金属离子作为中心单元的化合物,其中所述配位体是指可与单一金属离子形成一或多个键的化合物,如胺、醚或硫醚;具体可列举但不限于乙酰基丙酮酸、六氟乙酰基丙酮酸酯或六氟乙酰基丙酮酸酯三烷基膦复合物。因此第一实施例中的有机金属络合物中可包含银、金、铂、钯、铝、镁、锌、锡等离子态作为中心单元;若是以含银离子态作为中心单元的有机金属络合物为例,可包含但不限于下式i表示的有机金属银络合物:

[0041][0042]

上述加热方式可包含热传导、辐射或对流方式加热,例如球磨过程所致的摩擦传导加热;烘烤、热浴等辐射或对流方式加热。烘烤加热例如锂离子电池的一般工艺中,在极板涂布时的烘干加热步骤。热浴加热例如锂离子电池的一般工艺中混合涂料(slurry)的步骤。上述加热的温度范围可为80℃

‑

200℃,例如80℃

‑

110℃、110℃

‑

140℃、140℃

‑

170℃、170℃

‑

200℃、110℃

‑

200℃或140℃

‑

200℃。

[0043]

请继续参照图1,本实施例中的电极活性物质粉体102是指锂离子能够在外加电场

作用下(充放电)对电极活性物质粉体102进行嵌入(intercalation)/嵌出(deintercalation)反应的材料,例如层状结构的化合物、尖晶石结构的化合物、橄榄石结构的化合物所组成的群组中的至少一种电极活性物质。具体而言,电极活性物质粉体102的材料可为过渡金属氧化物、过渡金属磷化物或其组合所构成的正极材料,例如选自由镍锰钴氧化物(nmc)、锂镍钴铝氧化物(lnca)、磷酸锂铁锰氧化物(lmfp)、锂钴氧化物(lco)、锂锰氧化物(lmo)、锂镍氧化物(lno)、磷酸锂铁氧化物(lfp)、锂钛氧化物(lto)、铌钛氧化物(tno)所组成的群组中的至少一者;或者,电极活性物质粉体102的材料可为碳元素或过渡金属氧化物所构成的负极材料,例如选自由非结晶碳材、结晶碳材、石墨、锂钛氧化物、二硫化钛以及二氧化硅所组成的群组中的至少一者。此外,图1中的电极活性物质粉体102是一整个颗粒,但是本发明并不限于此,由于电极活性物质粉体102可为初始粒子(primary particle)或次级粒子(secondary particle),所以其微观可视为由多个初始粒子构成的粉体。至于电极活性物质粉体102的形状除了图中所示的球体,也可以是棱状体或不规则体。

[0044]

图4a是依照本发明的第二实施例的一种锂离子电池的电极的剖面示意图,其中使用与第一实施例相同的元件符号来表示相同或近似的构件,且相同或近似的构件内容也可参照上述第一实施例的相关说明,不再赘述。

[0045]

请参照图4a,第二实施例的电极400是用于锂离子电池的极板结构,且其中的电极材料100包括电极活性物质粉体102以及包覆在其表面的金属薄膜104a,且金属薄膜104a是完全包覆在电极活性物质粉体102的表面,然而金属薄膜也可如图1的其他例子,仅部分包覆在电极活性物质粉体102的表面。在本实施例中,电极400是以正极为例,且其制备方式例如在电极材料100中添加导电添加剂以及黏着剂制成涂料,再将其涂布于一集电器402表面,并进行烘干加热步骤。所述导电添加剂可列举但不限于碳黑(如super p)、导电石墨、奈米碳管、碳纤维、石墨烯、或上述的组合。所述黏着剂可列举但不限于聚偏氟乙烯(poly(vinylidene fluoride),pvdf)、丁苯橡胶(styrene

‑

butadiene rubber,sbr)、聚丙烯酸(poly(acrylic acid),paa)、聚丙烯腈(polyacrylonitrile,pan)、或上述的组合。集电器402可为铝、铜、钛、或不锈钢等箔材。

[0046]

由于第二实施例中的锂离子电池的电极400包含第一实施例的电极材料100,会因为电极材料100具有优异的导电度而使得电极活性物质粉体102之间的电子迁移率获得提升,进而改善锂离子电池的放电功率。

[0047]

图4b是依照本发明的第三实施例的一种锂离子电池的电极的剖面示意图,其中使用与第一实施例相同的元件符号来表示相同或近似的构件,且相同或近似的构件内容也可参照上述第一实施例的相关说明,不再赘述。

[0048]

请参照图4b,第三实施例的电极404是采用与第一实施例类似的制备方式,在锂离子电池的极板406表面形成金属薄膜408,以改善锂离子电池的充放电效率。举例来说,先将有机金属络合物涂布在极板406表面,再利用加热方式使有机金属络合物还原成金属,得到在极板406表面形成所述金属薄膜408,其中所述金属薄膜408包括银、金、铂、钯、铝、镁、锌、锡或前述金属的合金;金属薄膜408的厚度例如2nm至500nm。而且在理想的状态下,有机金属络合物会完全还原为金属并且汽化,而不需要额外退火就能获得高结晶性、大晶粒以及高纯度的金属薄膜408。换句话说,有机金属络合物中的金属与金属薄膜408中的金属是相

同的金属。根据上述制备方式将不会造成残留或对极板406造成污染,也不需要额外的进行洗涤等程序,进而可增进工艺产率与效率。然而,极板406表面也可能有极少量未还原的有机金属络合物残留。所述有机金属络合物可参照第一实施例的描述,不再赘述。所述极板406的组成包括电极材料,且可加入导电添加剂以及黏着剂。在一些实施态样中,上述电极材料可为一般常用的电极活性物质。在一些实施态样中,上述电极材料的种类可参照第一实施例的描述,不再赘述。

[0049]

以下列举几个实验来验证本发明的功效,但本发明并不局限于以下的内容。

[0050]

〈实验例1

‑

4〉

[0051]

使用式i表示的有机金属银络合物,与作为电极活性物质粉体的镍锰钴氧化物(nmc)进行混浆捏和(kneading),使有机金属银络合物披覆在锂电池活性物质表面,其中实验例1是以nmc的总重量为100wt%,添加可制备出0.5wt%ag的有机金属银络合物;实验例2是以nmc的总重量为100wt%,添加可制备出1wt%ag的有机金属银络合物;实验例3是以nmc的总重量为100wt%,添加可制备出2wt%ag的有机金属银络合物;实验例4是以nmc的总重量为100wt%,添加可制备出5wt%ag的有机金属银络合物。然后,以130℃加热含有机金属银络合物的浆料,使有机金属银络合物还原成金属银,得到nmc表面包覆有金属银的电极材料。

[0052]

〈比较例1〉

[0053]

直接使用nmc粉体作为电极材料,等同于ag含量为0wt%。

[0054]

〈实验例5〉

[0055]

如同实验例1的方式制备电极材料,然而其中的电极活性物质粉体改用磷酸锂铁氧化物(lfp)。

[0056]

〈比较例2〉

[0057]

直接使用lfp粉体作为电极材料,等同于ag含量为0wt%。

[0058]

〈实验例6〉

[0059]

将nmc粉体、丁苯橡胶(sbr)以及导电碳黑super p,以重量比例95:2:3进行混合制成涂料,再将其涂布在铝集电器表面,并进行烘干加热步骤,得到正极板,再使用式i表示的有机金属银络合物,以狭缝涂布将其涂布在前述正极板表面,并以130℃进行加热还原,使金属银披覆在正极板表面,作为实验例6。

[0060]

〈比较例3〉

[0061]

比较例3采用实验例6的方式制备正极板,但未涂布有机金属银络合物在正极板表面,等同表面无任何有机金属银披覆。

[0062]

〈影像分析〉

[0063]

使用扫描式电子显微镜(sem)观察比较例1与实验例1的电极材料,结果分别显示于图5a、图5b、图6a与图6b。图5a和图5b是比较例1的nmc粉体的sem影像,可看出nmc粉体是由多个初始粒子构成的次级粒子,且每颗初始粒子之间介面明显(请见图5b的箭头标示部分)。图6a和图6b是实验例1的电极材料的sem影像,且从图6b可观察到nmc粉体表面经包覆金属(银)薄膜后,粉体表面颗粒间的介面显得不明显(请见图6b的箭头标示部分)。为了清楚表示图6b的结构,请参照图6c所示,其中电极材料600中的602代表的是电极活性物质粉体的初始粒子,而604代表的是金属薄膜,其部分包覆在电极活性物质粉体的初始粒子602

的表面。

[0064]

另外,使用sem观察实验例6的电极,实验例6的截面结构由sem图(请见图7)可看出正极板表面披覆一层厚度约400nm的薄膜。

[0065]

〈电极材料导电性检测〉

[0066]

检测方法为:利用压锭设备将实验例3

‑

4与比较例1的电极材料(粉体)加压成锭后,进行粉体阻抗测试,结果显示于图8。

[0067]

从图8可得到,实验例3

‑

4的电极材料的电阻率(k)在改变压锭压力(p)的情况下,均明显低于比较例1的电极材料的电阻率,可见电极活性物质粉体表面包覆金属薄膜可提高导电度。

[0068]

〈极板阻抗测试1〉

[0069]

制备方式:将实验例2与比较例1的电极材料(粉体)分别与丁苯橡胶(sbr)以及导电碳黑super p,以重量比例95:2:3进行混合制成涂料,再将其涂布在铝集电器表面,并进行烘干加热步骤,得到两片极板。

[0070]

然后分别进行极板阻抗测试,结果显示于下表1。

[0071]

表1

[0072][0073]

从上表1可得到具金属薄膜包覆的极板(即极板中电极活性物质粉体的表面有金属薄膜包覆)阻抗较未改质的极板(即极板中电极活性物质粉体的表面没做任何改质)阻抗低。

[0074]

〈常温电芯性能比较1〉

[0075]

制备方式:先将实验例1

‑

2与比较例1的电极材料(粉体)根据极板阻抗测试1中的方式制备正极板,然后进行电芯制作。制作的步骤如下:

[0076]

将正极板裁切成1.9cm*1.9cm大小,并预留正极导电柄。

[0077]

将锂金属裁切成2.5cm*2.5cm大小,并采用镍柄作为负极导电柄。

[0078]

将隔离膜裁切成3cm*3cm大小。

[0079]

取步骤3所述的隔离膜两片将步骤1所述的正极板进行两面包覆,完成一正极板并在两表面具有隔离膜。

[0080]

将步骤2所述的锂金属包覆步骤4所述的含隔离膜的正极板,完成一电芯极卷,最外侧包含一锂金属,中间层包含两片隔离膜,中心层为正极板。

[0081]

将步骤5所述的电芯极卷以铝塑膜进行封装,并加入电解液0.5g,完成一4cm*6cm电芯制作。

[0082]

将步骤6所述的电芯进行电化学化成,并开始执行后续各种电芯性能检测。

[0083]

检测方法为:常温(约25℃)下对各个电芯进行不同放电率(c

‑

rate)的电容量检测,结果显示于图9。

[0084]

从图9可得到,含有实验例1

‑

2的电极材料的电芯常温c

‑

rate表现较比较例1未改质电极材料的电芯佳。

[0085]

〈低温电芯性能比较〉

[0086]

制备方式:将实验例2与比较例1的电极材料(粉体)如同常温电芯性能比较1中的方式制备电芯。

[0087]

检测方法为:低温(约0℃)下对各个电芯进行不同放电率(c

‑

rate)的电容量检测,结果显示于图10。

[0088]

从图10可得到,含有实验例2的电极材料的电芯低温c

‑

rate表现也较比较例1未改质电极材料的电芯佳。

[0089]

〈极板阻抗测试2〉

[0090]

制备方式:将实验例5与比较例2的电极材料(粉体)按照分别极板阻抗测试1的方式制作两片极板。

[0091]

然后分别进行极板阻抗测试,结果显示于下表2。

[0092]

表2

[0093][0094]

从上表2可得到,即使电极活性物质粉体的材料改变,粉体表面具金属薄膜包覆的极板阻抗仍然较粉体表面未改质的极板阻抗低。

[0095]

〈常温电芯性能比较2〉

[0096]

制备方式:将实验例5与比较例2的电极材料(粉体)根据常温电芯性能比较1中的方式制备电芯。

[0097]

检测方法为:常温下对各个电芯进行不同放电率(c

‑

rate)的电容量检测,结果显示于图11。

[0098]

从图11可得到,含有实验例5的电极材料的电芯常温c

‑

rate表现较比较例2未改质电极材料的电芯佳。

[0099]

〈常温电芯性能比较3〉

[0100]

制备方式:将实验例6与比较例3的电极根据常温电芯性能比较1中的电芯制备方式制备电芯。

[0101]

检测方法为:常温下对各个电芯进行不同放电率(c

‑

rate)的电容量检测,结果显示于下表3与图12。

[0102]

表3

[0103][0104]

从表3与图12可得到,极板经金属披覆的实验例6可在大电流放电下获得较高的电容量保留率。

[0105]

综上所述,本发明将有机金属络合物应用于修饰电极活性物质粉体的表面,使电极活性物质粉体的表面部分或完全被金属薄膜包覆,以降低粉体间的介面阻抗。因此本发明可通过简化的工艺,达到活性物质粉体导电度提升的效果,并因而提升锂离子电池的放电功率。此外,本发明将有机金属络合物用于涂布极板表面,同样能提升锂离子电池在大电流放电下的电容量保留率。

[0106]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。