1.本发明涉及一种高温熔体成分全自动在线检测方法及系统,涉及钢铁、有色冶金等行业现场高温熔体成分全自动在线检测领域。

背景技术:

2.冶金领域高温熔体成分是工艺过程控制的最核心参数之一,其检测时效性对优化工艺控制和降低冶炼能耗等具有重要意义。传统检测方法中,需要经过人工判定是否排放熔体、人工判定熔体取样时间、人工取样和参与送样、人工参与样品制备和检测以及人工参与录入检测结果至中控系统等步骤。传统检测方法整个过程耗时约数十分钟甚至数小时,且需要人为干预,不能实现高温熔体成分全自动在线检测。

技术实现要素:

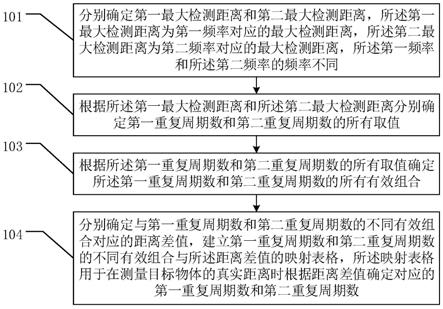

3.针对上述问题,本发明提出一种高温熔体成分全自动在线检测方法,该方法包括以下步骤:

4.s1:状态监测设备实时监测熔炼现场是否排放高温熔体,确定最优检测时间间隔;

5.s2:若监测到排放高温熔体,启动高温熔体成分检测设备;

6.s3:高温熔体成分检测设备等待最优检测时间间隔后,开始成分在线检测;

7.s4:检测完成后高温熔体成分检测设备将检测数据传输至计算机中控系统,从而实现高温熔体成分全自动在线检测。

8.进一步地,最优检测时间间隔为从高温熔体开始排放至高温熔体排放趋于稳定状态时的时间间隔,由状态检测设备在熔炼现场试运行和数据统计分析后确定,所述数据统计分析通过频数分布、三西格玛准则或极大值分析。

9.进一步地,状态监测设备实时监测熔炼现场是否排放高温熔体,若监测到高温熔体排放温度在预设时间内大于阈值温度,则表示已排放高温熔体;若监测到高温熔体排放温度在预设时间内小于阈值温度,则表示高温熔体已排放结束。

10.进一步地,状态监测设备实时监测熔炼现场是否排放高温熔体,若监测到高温熔体图像特征亮度预设时间内大于阈值图像特征亮度,则表示已排放高温熔体;若监测到高温熔体图像特征亮度在预设时间内小于阈值图像特征亮度,则表示高温熔体已排放结束。

11.进一步地,状态监测设备实时监测熔炼现场是否排放高温熔体,若监测到高温熔体光谱特征强度在预设时间内大于阈值光谱特征强度,则表示已排放高温熔体;若监测到高温熔体光谱特征强度在预设时间内小于阈值光谱特征强度,则表示高温熔体已排放结束。

12.进一步地,状态监测设备实时监测熔炼现场是否排放高温熔体,若监测到高温熔体未排放,则高温熔体成分检测设备待机。

13.进一步地,检测完成后高温熔体成分检测设备将检测数据传输至计算机中控系统步骤中,在检测完成后高温熔体成分检测设备进行状态校验,若检测正常,则将检测数据传

输至计算机中控系统;若检测异常,则重复步骤s2

‑

s3。

14.本发明还提供了一种高温熔体成分全自动在线检测系统,该系统包括状态检测设备、高温熔体成分检测设备以及计算机中控系统,其中,

15.状态检测设备用于实时监测熔炼现场是否排放高温熔体,确定最优检测时间间隔;并根据监测结果确定是否启动高温熔体成分检测设备;

16.高温熔体成分检测设备用于等待最优检测时间间隔后,开始成分在线检测;并在检测完成后将检测数据发送至计算机中控系统;

17.计算机中控系统用于接收高温熔体成分检测设备发送的检测数据。

18.进一步地,状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体排放温度在预设时间内大于阈值温度,则表示已排放高温熔体;若监测到高温熔体排放温度在预设时间内小于阈值温度,则表示高温熔体已排放结束。

19.进一步地,状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体图像特征亮度预设时间内大于阈值图像特征亮度,则表示已排放高温熔体;若监测到高温熔体图像特征亮度在预设时间内小于阈值图像特征亮度,则表示高温熔体已排放结束。

20.进一步地,状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体光谱特征强度在预设时间内大于阈值光谱特征强度,则表示已排放高温熔体;若监测到高温熔体光谱特征强度在预设时间内小于阈值光谱特征强度,则表示高温熔体已排放结束。

21.进一步地,高温熔体成分检测设备为libs设备。

22.与现有技术相比,本发明的有益效果是:

23.本发明设计的全自动在线检测方法及系统通过状态监测设备实时监测是否排放熔体数据模型分析确定最优检测时间、成分检测设备自动开始检测以及检测数据实时传输至中控系统,进而实现全自动高温熔体成分在线检测,对实现冶炼过程关键元素实时监控跟踪、过程工艺改进和智慧工厂建设具有重要意义。

24.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

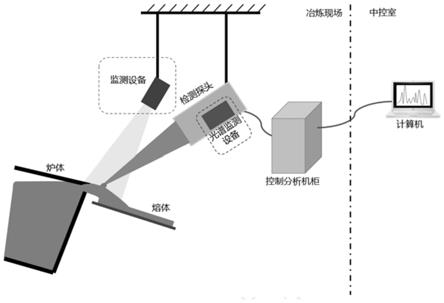

26.图1示出了本发明实施例中基于libs设备的高温熔体成分在线检测系统。

具体实施方式

27.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是

本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明中采用基于libs设备的在线检测系统对高温熔体成分进行检测,同时在熔炼现场设置有状态检测设备,状态检测设备可以为温度实时监测设备、图像实时监测设备或光谱实时监测设备。高温熔体成分全自动在线检测装置如图1所示。状态检测设备固定安装在熔炼现场的熔体排放出口处。在线检测装置libs设备包括检测探头与控制分析机柜,均安装在熔炼现场。libs设备用于作为高温熔体成分分析设备,通过libs设备分析得到熔体成分结果将检测数据实时传输至中控室中的计算机中控系统。采用状态检测设备进行高温熔体成分全自动在线检测通过以下实施例来说明。

29.实施例一:

30.本实施例中采用测温设备作为状态监测探头、libs设备作为在线成分分析设备,测温设备固定安装在熔炼现场的熔体排放出口处。本实施例中高温熔体成分全自动在线检测方法通过以下步骤实现:

31.s1:测温设备连续试运行一周(可根据现场情况确定),确定熔体状态判定阈值温度t0和最优检测时间间隔δt;最优检测时间间隔是从熔体开始排放至熔体排放趋于稳定状态时的时间间隔;该最优检测时间间隔由测温设备在现场进行试运行和数据统计分析后确定,数据分析可采用频数分布、三西格玛准则或极大值分析方法,并将分析确定值设置为默认值;

32.s2:基于libs设备的在线检测装置投入运行,默认为熔体未排放,测温设备连续运行,设置熔体排放状态标志为0,libs设备待机;

33.s3:当测温设备检测到当前熔体温度t在30s内均值大于阈值温度t0时,则判定为熔体已排放,测温设备发送触发信号到libs设备,设置熔体排放状态标志为1;

34.s4:libs设备接收到触发信号,等待最优时间间隔δt以后开始检测;

35.s5:libs设备进行高温熔体在线成分检测,并分析获得实时成分数据;

36.s6:libs设备检测完成后进行状态校验,如检测正常,则向中控室中计算机中控系统发送结果;如检测异常,则重复步骤s5再次检测;最大重复检测时间不超过熔体排放结束时间;

37.s7:当测温设备检测到当前温度t在30s内均值小于阈值温度t0时,则判定为熔体已排放结束,设置熔体排放状态标志为0;

38.s8:单次检测完成,恢复到步骤s2状态,重复步骤s3

‑

s6即可实现全自动无人值守熔体排放过程成分在线检测。

39.实施例二:

40.本实施例采用光谱设备作为状态监测探头、libs设备作为在线成分分析设备,光谱设备固定安装在熔炼现场的熔体排放出口处,本实施例中高温熔体成分全自动在线检测方法通过以下步骤实现:

41.t1:光谱设备连续试运行一周(可根据现场情况确定),确定状态判定阈值光谱特征强度s0和最优检测时间间隔δt;最优检测时间间隔是从熔体开始排放至熔体排放趋于稳定状态时的时间间隔;该最优检测时间间隔由测温设备在现场进行试运行和数据统计分析后确定,数据分析可采用频数分布、三西格玛准则或极大值分析方法,并将分析确定值设

置为默认值;

42.t2:基于libs设备的在线检测装置投入运行,默认为熔体未排放,光谱设备连续运行,熔体排放状态标志为0,libs设备待机;

43.t3:当光谱设备检测到当前光谱特征强度s在30s内均值大于阈值光谱特征强度s0时,则判定为熔体已排放,光谱设备发送触发信号到libs设备,设置熔体排放状态标志为1;

44.t4:libs设备接收到触发信号,等待最优时间间隔δt以后开始检测;

45.t5:libs设备进行高温熔体在线成分检测,并分析获得实时成分数据;

46.t6:libs设备检测完成后进行状态校验,如检测正常,则向中控室中计算机中控系统发送高温熔体成分检测结果;如检测异常,则重复步骤t5再次检测;最大重复检测时间不超过熔体排放结束时间;

47.t7:当光谱设备检测到当前光谱特征强度s在30s内均值小于阈值光谱特征强度s0时,则判定为熔体已排放结束,设置熔体排放状态标志为0;

48.t8:单次检测完成,恢复到步骤t2状态,重复步骤t3

‑

t6即可实现全自动无人值守熔体排放过程成分在线检测。

49.实施例三:

50.本实施例采用加滤光片的相机作为状态监测探头、libs设备作为在线成分分析设备,加滤光片的相机固定安装在熔炼现场的熔体排放出口处,本实施例中高温熔体成分全自动在线检测方法通过以下步骤实现:

51.r1:加滤光片的相机连续试运行一周(可根据现场情况确定),确定状态判定阈值图像特征亮度m0和最优检测时间间隔δt;最优检测时间间隔是从熔体开始排放至熔体排放趋于稳定状态时的时间间隔;该最优检测时间间隔由测温设备在现场进行试运行和数据统计分析后确定,数据分析可采用频数分布、三西格玛准则或极大值分析方法,并将分析确定值设置为默认值;

52.r2:基于libs系统的在线检测装置投入运行系统投入运行,默认为熔体未排放,相机连续运行,排放状态标志为0,libs设备待机;

53.r3:当加滤光片的相机检测到当前图像特征亮度m在30s内均值大于阈值图像特征亮度m0时,则判定为熔体已排放,滤光片的相机发送触发信号到libs设备,设置排放状态标志为1;

54.r4:libs设备接收到触发信号,等待最优检测时间间隔δt以后开始检测;

55.r5:libs设备进行高温熔体在线成分检测,并分析获得实时成分数据;

56.r6:libs设备检测完成后进行状态校验,如检测正常,则向中控室中计算机中控系统发送熔体成分检测结果,将加滤光片的相机工作状态置1;如检测异常,则重复步骤r5再次检测;最大重复检测时间不超过熔体排放结束时间;;

57.r7:当相机检测到当前图像特征亮度m在30s内均值小于阈值图像特征亮度m0时,则判定为熔体已排放结束,设置排放状态标志为0、成分检测状态为0;

58.r8:单次检测完成,恢复到步骤r2状态,重复步骤r3

‑

r5即可实现全自动无人值守熔体排放过程成分在线检测。

59.本发明还提供了一种高温熔体成分全自动在线检测系统,该系统包括状态检测设备、高温熔体成分检测设备以及计算机中控系统,

60.状态检测设备用于实时监测熔炼现场是否排放高温熔体,确定最优检测时间间隔;并根据监测结果确定是否启动高温熔体成分检测设备;

61.高温熔体成分检测设备用于等待最优检测时间间隔后,开始成分在线检测;并在检测完成后将检测数据发送至计算机中控系统;

62.计算机中控系统用于接收高温熔体成分检测设备发送的检测数据。

63.状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体排放温度在预设时间内大于阈值温度,则表示已排放高温熔体;若监测到高温熔体排放温度在预设时间内小于阈值温度,则表示高温熔体已排放结束。

64.状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体图像特征亮度预设时间内大于阈值图像特征亮度,则表示已排放高温熔体;若监测到高温熔体图像特征亮度在预设时间内小于阈值图像特征亮度,则表示高温熔体已排放结束。

65.状态检测设备还用于实时监测熔炼现场是否排放高温熔体,若监测到高温熔体光谱特征强度在预设时间内大于阈值光谱特征强度,则表示已排放高温熔体;若监测到高温熔体光谱特征强度在预设时间内小于阈值光谱特征强度,则表示高温熔体已排放结束。

66.本发明设计的全自动在线检测方法及系统通过状态监测设备实时监测是否排放熔体数据模型分析确定最优检测时间、成分检测设备自动开始检测以及检测数据实时传输至中控系统,进而实现全自动高温熔体成分在线检测,对实现冶炼过程关键元素实时监控跟踪、过程工艺改进和智慧工厂建设具有重要意义。

67.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。