1.本发明涉及煤矿安全开采技术领域,具体涉及一种深部低渗透高瓦斯煤层区域强化增透抽采方法。

背景技术:

2.煤炭在我国能源结构上占有重要地位,年消耗量在40亿吨以上,并呈逐年上升的趋势。在巨大需求的背后,煤矿企业必须不断在生产模式改型、生产技术上创新才能适应行业安全需求。但随着开采深度的不断增加,煤层透气性变差,造成瓦斯蓄积,瓦斯压力都在不断地增大,瓦斯问题日趋严重,瓦斯爆炸和瓦斯突出成为矿井安全生产亟待解决的难题,而抽放瓦斯仍是解决该问题的根本方法。

3.传统的增透技术,如水力压裂增透和爆破增透,不足以解决我国煤矿瓦斯高吸附、低渗透性的特点。如传统水力压裂增透,受水泵的压力和钻孔密封等因素的影响,作用产生的裂隙少,作用范围小,水力压裂产生的裂缝不稳定,容易在地应力的作用下闭合;此外高压水泵设备维护成本较高,耗水量大。传统炸药爆破增透技术受现场条件影响,安全性低,不能排除哑炮的可能,爆破产生的爆轰波容易引燃引爆煤体贮存的瓦斯,且炸药爆破使用条件受限,在高瓦斯或煤与瓦斯突出的矿井严禁使用炸药爆破。因此,传统的煤层增透技术均存在很大的局限性。

技术实现要素:

4.鉴于上述现有技术的不足,本发明旨在提供一种冷、热、水耦合强化增透煤层的方法,能安全、高效地扩大煤体裂隙,增加瓦斯解吸率,提高瓦斯抽放效率。

5.为此,本发明所采用的技术方案为:一种深部低渗透高瓦斯煤层区域强化增透抽采方法,包括以下步骤:

6.第一步,标识压裂孔和引导孔;

7.在巷道顺槽选取煤壁完整、远离采动应力影响范围的位置为煤体强化增透区域,依次标识三个呈水平布置的压裂孔,压裂孔深度20

‑

30m,钻孔间距5

‑

15m,相邻两压裂孔连线中心点上下施工两个引导孔,各引导孔终孔位置与中间压裂孔相聚,引导孔与相邻俩个压裂孔连线中心的垂直高度为压裂孔间距的1/6

‑

1/4;

8.第二步,冷热水耦合强化增透装置准备就绪,并进行液氮、液态c02及cao粉末的灌装;

9.所述冷热水耦合强化增透装置包括高压水供给组件、液态c02及cao粉末泵送组件、预裂装置和钻头,所述高压水供给组件包括水箱、高压泵和输送软管,所述液态c02及cao粉末泵送组件包括液态c02及cao粉末罐、电泵和输送软管;所述预裂装置包括外壁带有泄压孔的圆筒形钻杆,每个泄压孔内装有耐压片,所述圆筒形钻杆内由下到上依次设有液氮储存罐、加热密封推板、液态c02及cao粉末下储存罐、一号单向阀和液态c02及cao粉末上储存罐,所述液态c02及cao粉末下储存罐、液态c02及cao粉末上储存罐的侧壁上分别缠绕设

置有高热电阻丝,在圆筒形钻杆的底部开有锥形内螺纹孔用于与钻头的顶部锥形头相连,在圆筒形钻杆的侧壁上正对液氮储存罐开孔并安装有液氮加注单向阀,所述液态c02及cao粉末泵送组件通过软管接入预裂装置顶部;所述钻头采用空心结构,钻头内由下到上设有液氮储存室和二号单向阀,在钻头的侧壁上开设有呈圆周均布的喷射孔与液氮储存室相连;所述液氮储存罐、液态c02及cao粉末下储存罐上分别设置有限位器,对加热密封推板的上下行程进行限位;还包括控制台,所述圆筒形钻杆上穿设有纵向延伸的主线路,高热电阻丝、加热密封推板均通过主线路与控制台相连;

10.启动灌装泵,将液氮经由液氮加注单向阀灌装至液氮储存罐中,灌装开始前移动加热密封推板至下部的限位器位置,随着灌装进行加热密封推板开始上移,直至加热密封推板移动到上部的限位器位置处停止灌装;

11.待液氮灌装完毕后灌装液态c02及cao粉末,待液态c02及cao粉末上储存罐灌满后继续向罐内加压,通过一号单向阀向液态c02及cao粉末下储存罐中加入液态c02及cao粉末,直至灌满为止;

12.第三步,施工压裂孔、引导孔及压裂孔冷增脆处理;

13.按照第一步中标识的压裂孔和引导孔位置,在煤体工作面上进行联合水平钻孔,每个压裂孔均配备预裂装置、钻头,共用一套液态c02及cao粉末泵送组件,所有引导孔共用一套高压水供给组件。

14.在巷道标识的钻孔位置处水平向前钻孔,冷热水耦合强化增透装置在液压钻机的作用下持续旋转水平向前行进钻孔,在钻进过程中,每钻进一段距离,通过加热密封推板向液态c02及cao粉末下储存罐中的液态c02缓慢加热,从而使液态c02及cao粉末下储存罐内气压升高推动加热密封推板向前移动,以增加液氮储存罐压力;当液氮储存罐压力达到二号单向阀的开启压力时,液氮经钻头的喷射孔喷出冷却煤体以增加煤体脆性;不断重复上述操作,直至钻头到达预定增透深度;

15.第四步,压裂孔分段延时预裂增透;

16.先向液态c02及cao粉末下储存罐中的高热电阻丝通电,液态c02瞬间吸热汽化极速膨胀,使一号单向阀反向锁死,延时0.1~0.3s后向液态c02及cao粉末上储存罐的高热电阻丝通电,液态c02瞬间吸热汽化极速膨胀,两个液态c02及cao储存罐中的液态c02吸热汽化产生的冲击波,先后冲破泄压孔的耐压片后,气态c02携卷着cao粉末从泄压孔排出,对周围煤体产生巨大的冲击作用,对煤体产生剪切作用,使煤体内部产生主裂隙并使cao粉末充满煤体裂隙,执行完上述步骤后,退出预裂装置及钻头;

17.第五步,引导孔中压注cao粉末;

18.向注粉器中加入cao粉末,通过井下压风向中间压裂孔压注cao粉末,待所有引导孔都出粉时,停止压注cao粉末;

19.第六步,引导孔高压注水产生次裂隙,同时进行水热耦合进一步促进瓦斯解吸;

20.采用常规封孔方式对引导孔封孔,通过高压水供给组件向引导孔中压注高压水,使引导孔产生裂隙并与压裂孔产生的主裂隙连通,高压水注入到预裂产生的主裂隙中,同时高压水与cao混合产生大量的热,促使煤体中的瓦斯迅速解吸并通过主裂隙和次生裂隙组成的裂隙网络排出,至水流从原压裂孔中排出注水结束;

21.第七步,将压裂孔、引导孔引入到工作面瓦斯抽采系统中抽采瓦斯气体;

22.至此,一组耦合强化增透单元进行完毕,继续重复操作,直至对整个工作面完成。

23.作为上述方案的优选,所述加热密封推板的主体为滑动推板,滑动推板上设置有加热电阻,滑动推板能在液氮储存罐与液态c02及cao粉末下储存罐之间上下滑动,从而改变液氮储存罐、液态c02及cao粉末下储存罐的容积并实现密封、加热。

24.进一步优选为,所述泄压孔由上到下设置有多组,每组共三个并呈圆周均布,部分泄压孔水平向下倾斜呈45

°

,部分泄压孔水平向上倾斜呈45

°

,同一组泄压孔的倾斜方向一致。

25.进一步优选为,呈圆周均布的所述喷射孔共三个,三个喷射孔斜向布置呈三角锥型。

26.进一步优选为,所述高热电阻丝分别缠绕在液态c02及cao粉末下储存罐、液态c02及cao粉末上储存罐的内壁上。

27.进一步优选为,所述液态c02及cao粉末下储存罐、液态c02及cao粉末上储存罐、液氮储存罐的直径一致。

28.本发明的有益效果:本方法通过对煤体工作面进行联合水平钻孔,钻孔及冷增脆处理,分段延时预裂增透,高压水灌注产生次裂隙,同时进行水热耦合及瓦斯解吸等步骤,实现了煤体强化增透处理;该方法是一种迅速的、强劲的、有效及有扩散延伸效果的增透处理方法,可以使释放的液氮沿煤体天然裂缝扩散开来,迅速冷却煤体,改变煤体原生裂隙的状态及力学性能,使煤体的脆性增加,便于煤体的爆破及次生裂隙的进一步增多,与传统的增透解吸方法有显著的区别;同时,利用氧化钙粉末进入各裂隙与注入的高压水生成氢氧化钙所具有的水热解吸作用,不仅能吸附工作空间内的游离态瓦斯还能解吸出附着在煤体里的瓦斯,增加瓦斯解吸率,提高瓦斯抽放效率,降低煤层瓦斯爆炸及煤与瓦斯突出等危害性事故发生的概率,大大降低增透成本。

附图说明

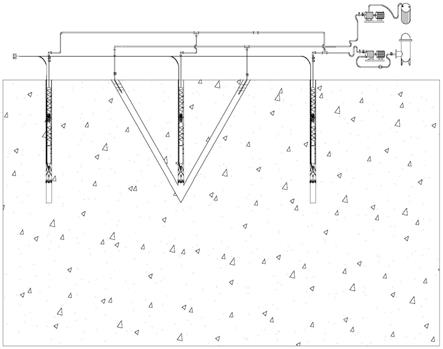

29.图1为本发明的使用状态图。

30.图2为压裂孔和引导孔布置示意图。

31.图3为冷热水耦合强化增透装置的结构示意图。

32.图4为图3的d

‑

d剖面图。

33.图5为钻头的结构示意图。

具体实施方式

34.下面通过实施例并结合附图,对本发明作进一步说明:

35.一种深部低渗透高瓦斯煤层区域强化增透抽采方法,包括以下步骤:

36.第一步,标识压裂孔和引导孔;

37.在巷道顺槽选取煤壁完整、远离采动应力影响范围的位置为煤体强化增透区域,依次标识三个呈水平布置的压裂孔,压裂孔深度20

‑

30m,钻孔间距5

‑

15m,相邻两压裂孔连线中心点上下施工两个引导孔,各引导孔终孔位置与中间压裂孔相聚,引导孔与相邻俩个压裂孔连线中心的垂直高度为压裂孔间距的1/6

‑

1/4;如图2所示。

38.第二步,冷热水耦合强化增透装置准备就绪,并进行液氮、液态c02及cao粉末的灌

装。

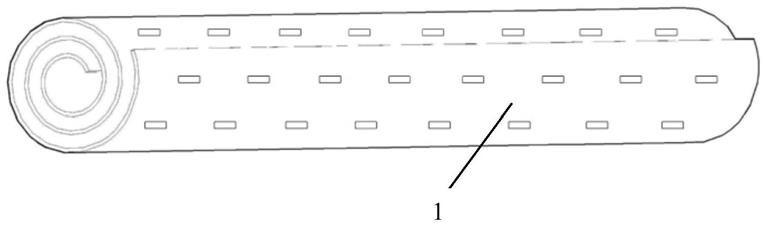

39.结合图3—图5所示,冷热水耦合强化增透装置主要由高压水供给组件a、液态c02及cao粉末泵送组件b、预裂装置c和钻头1组成。

40.高压水供给组件a主要由水箱2、高压泵3和输送软管组成,主要为引导孔压裂注水。液态c02及cao粉末泵送组件b主要由液态c02及cao粉末罐4、电泵5和输送软管组成,主要为预裂装置c供给液态c02及cao粉末,液态c02及cao粉末灌装在液态c02及cao粉末罐4。

41.预裂装置c的圆筒形钻杆6的外壁上开设有泄压孔6a。泄压孔6a与圆筒形钻杆6的内腔相通,每个泄压孔6a内装有耐压片(图中未示出),当圆筒形钻杆6的内腔压力超过耐压片的极限耐压值时,耐压片开启进行泄压。最好是,泄压孔6a由上到下设置有多组,每组共三个并呈圆周均布,部分泄压孔6a与水平面的夹角均为45

°

,部分泄压孔6a与水平面的夹角为135

°

,同一组泄压孔6a与水平面的夹角一致。

42.圆筒形钻杆6内由下到上依次设有液氮储存罐7、加热密封推板8、液态c02及cao粉末下储存罐9、一号单向阀10和液态c02及cao粉末上储存罐11。液态c02及cao粉末下储存罐9、液态c02及cao粉末上储存罐11的侧壁上分别缠绕设置有高热电阻丝15,用于对各自的储存罐加热,高热电阻丝最好设置在液态c02及cao粉末储存罐的内壁上。最好是,液态c02及cao粉末下储存罐9、液态c02及cao粉末上储存罐11、液氮储存罐7的直径一致。

43.在圆筒形钻杆6的底部开有锥形内螺纹孔用于与钻头1的顶部锥形头相连。在圆筒形钻杆6的侧壁上正对液氮储存罐7开孔并安装有液氮加注单向阀12,用于向液氮储存罐7内加入液氮。液态c02及cao粉末泵送组件b通过软管接入预裂装置c顶部。

44.钻头1采用空心结构,钻头1前端为四翼钻尖。钻头1内由下到上设有液氮储存室17和二号单向阀18,在钻头1的侧壁上开设有呈圆周均布的喷射孔1a与液氮储存室17相连。呈圆周均布的喷射孔1a最好为三个,且三个喷射孔1a斜向布置呈三角锥型。当钻头1与预裂装置c相连后,液氮储存罐7能通过二号单向阀18向液氮储存室17充氮,再通过喷射孔1a向外喷出。

45.加热密封推板8的主体为滑动推板,滑动推板上设置有加热电阻,滑动推板能在液氮储存罐7与液态c02及cao粉末下储存罐9之间上下滑动,从而改变液氮储存罐7、液态c02及cao粉末下储存罐9的容积并实现密封、加热。最好是,液氮储存罐7、液态c02及cao粉末下储存罐9上分别设置有限位器20,对加热密封推板8的上下行程进行限位。

46.冷热水耦合强化增透装置还包括控制台21。圆筒形钻杆6上穿设有纵向延伸的主线路22,高热电阻丝15、加热密封推板8均通过主线路22与控制台21相连。

47.启动灌装泵,将液氮经由液氮加注单向阀12灌装至液氮储存罐7中,灌装开始前移动加热密封推板8至下部的限位器20位置,随着灌装进行加热密封推板8开始上移,直至加热密封推板8移动到上部的限位器20位置处停止灌装。

48.待液氮灌装完毕后灌装液态c02,待液态c02及cao粉末上储存罐11灌满后继续向罐内加压,通过一号单向阀10向液态c02及cao粉末下储存罐9中加入液态c02,直至灌满为止。

49.第三步,施工压裂孔、引导孔及冷增脆处理;

50.结合图1、图2所示,按照第一步中标识的压裂孔和引导孔位置,在煤体工作面上进行联合水平钻孔,每个压裂孔均配备预裂装置c、钻头1,共用一套液态c02及cao粉末泵送组件b,所有引导孔共用一套高压水供给组件a;

51.在巷道标识的钻孔位置处水平向前钻孔,冷热水耦合强化增透装置在液压钻机的作用下持续旋转水平向前行进钻孔。在钻进过程中,每钻进一段距离,通过加热密封推板8向液态c02及cao粉末下储存罐9中的液态c02缓慢加热,从而使液态c02及cao粉末下储存罐9内气压升高推动加热密封推板8向前移动,以增加液氮储存罐7压力。当液氮储存罐7压力达到二号单向阀18的开启压力时,液氮经钻头1的喷射孔1a喷出冷却煤体以增加煤体脆性;不断重复上述操作,直至钻头1到达预定增透深度。采用常规密封方法对中间压裂孔、四个引导孔进行密封并接入到瓦斯抽放管路中。

52.第四步,压裂孔分段延时预裂增透。

53.先向液态c02及cao粉末下储存罐9中的高热电阻丝15通电,液态c02瞬间吸热汽化极速膨胀,使一号单向阀10反向锁死。延时0.1~0.3s后向液态c02及cao粉末上储存罐11的高热电阻丝15通电,液态c02瞬间吸热汽化极速膨胀,两个液态c02及cao储存罐中的液态c02吸热汽化产生的冲击波,先后冲破泄压孔6a的耐压片后,气态c02携卷着cao粉末从泄压孔6a排出,对周围煤体产生巨大的冲击作用,对煤体产生剪切作用,使煤体内部产生主裂隙并使cao粉末充满煤体裂隙,执行完上述步骤后,退出预裂装置及钻头。

54.第五步,向引导孔中压注cao粉末;

55.向注粉器中加入cao粉末,通过加压,向中间压裂孔压注cao粉末。待所有引导孔都出粉时,停止压注cao粉末。

56.第六步,引导孔高压注水产生次裂隙,同时进行水热耦合进一步促进瓦斯解吸;

57.采用普通封孔方式对引导孔封孔,通过高压水供给组件a向引导孔中灌注高压水,使引导孔产生裂隙并与压裂孔产生的主裂隙连通,高压水注入到预裂产生的主裂隙中,同时高压水与cao混合产生大量的热,促使煤体中的瓦斯迅速解吸并通过主裂隙和次生裂隙组成的裂隙网络排出,至水流从原压裂孔中排出注水结束。

58.第七步,将压裂孔、引导孔引入到工作面瓦斯抽采系统中抽采瓦斯气体;

59.至此,一组耦合强化增透单元进行完毕,继续重复操作,直至对整个工作面完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。