1.本发明属于建筑材料技术领域,具体涉及一种镁渣制品及其制备方法和应用。

背景技术:

2.镁渣是冶炼金属镁的过程中产生的一种冶炼废渣,主要成分为硅酸二钙、氧化镁、氧化钙和氮化镁等。镁渣颗粒细小,极易造成粉尘污染,镁渣的处理目前主要为堆积或者掩埋,占用了大量宝贵的土地资源。同时,镁渣呈碱性,容易使堆放过镁渣的土地发生板结和盐碱化,危害农作物的生长,影响土地的正常使用。如何科学高效的利用镁渣,已成为本行业的研究热点。

3.目前,国内外对镁渣在建筑材料领域的利用主要集中在三个方面:一是镁渣作为煅烧水泥熟料的原材料;二是将镁渣作为混凝土掺合料,在激发剂的作用下激发其胶凝性;三是以镁渣为原材料制备高强建筑材料,通过预先水化2天提高其脱模强度,然后再加速碳酸化14天,养护完成后其抗压强度不超过120mpa。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种镁渣制品的制备方法,采用该方法制备得到的镁渣制品具有优异的力学性能,其抗压强度>200mpa。

5.为了实现上述目的,本发明提供了以下技术方案:

6.本发明提供了一种镁渣制品的制备方法,包括以下步骤:

7.将炽热镁渣进行冷却,得到冷却镁渣;所述冷却的速率>30℃/min;

8.将所述冷却镁渣研磨后,将所得研磨物料和水混合,进行压制,得到坯体;

9.在二氧化碳氛围下,所述坯体进行碳酸化反应,得到镁渣制品。

10.优选的,所述冷却镁渣的粉化率为50~70%。

11.优选的,所述研磨物料的平均粒径为15~30μm。

12.优选的,所述水和研磨物料的质量比为(0.10~0.15)﹕1。

13.优选的,所述压制的压力为30~50mpa。

14.优选的,所述碳酸化反应中co2的体积浓度≥99%。

15.优选的,所述碳酸化反应中co2的压力为0.1~0.4mpa,所述碳酸化反应的时间≥24h。

16.优选的,所述冷却的速率为40~50℃/min。

17.本发明还提供了上述技术方案所述制备方法制备得到的镁渣制品;所述镁渣制品的孔隙度<10%,抗压强度>200mpa。

18.本发明还提供了上述技术方案所述镁渣制品在建筑材料中的应用。

19.本发明提供了一种镁渣制品的制备方法,包括以下步骤:将炽热镁渣进行冷却,得到冷却镁渣;所述冷却的速率>30℃/min;将所述冷却镁渣研磨后,将所得研磨物料和水混合,进行压制,得到坯体;在二氧化碳氛围下,所述坯体进行碳酸化反应,得到镁渣制品。本

发明通过调整炽热镁渣的冷却速率,进而调控热应力来控制镁渣的粉化率为50~70%,该粉化率的镁渣的颗粒粒型更利于压制密实,同时通过缩短镁渣和水的接触时间,降低镁渣的水化程度,进而降低水化硅酸钙碳酸化产物(具有松散、疏松的结构)的占比,从而提高镁渣碳酸化制品的致密性,使镁渣制品的结构更密实,最终提高碳酸化镁渣制品的抗压强度。实施例结果表明,本发明提供的制备方法制备得到的镁渣制品的抗压强度>200mpa。

20.此外,本发明提供的镁渣制品的制备方法工艺简单,碳酸化养护周期短,无二次污染,减少自然资源与能源的消耗。

具体实施方式

21.本发明提供了一种镁渣制品的制备方法,包括以下步骤:

22.将炽热镁渣进行冷却,得到冷却镁渣;所述冷却的速率>30℃/min;

23.将所述冷却镁渣研磨后,将所得研磨物料和水混合,进行压制,得到坯体;

24.在二氧化碳氛围下,所述坯体进行碳酸化反应,得到镁渣制品。

25.如无特殊说明,本发明对所用制备原料的来源没有特殊要求,采用本领域技术人员所熟知的市售商品即可。

26.本发明将炽热镁渣进行冷却,得到冷却镁渣。在本发明中,所述冷却的速率>30℃/min,优选为40~50℃/min,更优选为45~50℃/min;所述冷却的设备优选为冷却炉,所述冷却的方式优选为风冷。本发明采用控制风量的方式来控制炽热镁渣的冷却速率,本发明对所述控制风量的方式没有特殊限定,采用本领域常规的控制风量的方式即可。在本发明中,所述冷却镁渣的粉化率优选为50~70%,更优选为52~70%。在本发明中,所述粉化率为冷却分化后的镁渣通过0.15mm筛网的通过率。本发明中,所述炽热镁渣的来源为炼镁时产生的工业废渣,成分包括硅酸钙和氧化镁。本发明实施例中所用炽热镁渣的成分具体包括82%硅酸钙和10%氧化镁。

27.得到冷却镁渣后,本发明将所述冷却镁渣研磨后,将所得研磨物料和水混合,进行压制,得到坯体。在本发明中,所述研磨物料的平均粒径优选为15~30μm,更优选为15~21μm;所述研磨的方式优选为球磨,所述球磨的设备优选为球磨机。本发明对所述研磨的过程没有特殊限定,采用本领域熟知的研磨过程使所述研磨物料的平均粒径满足要求即可。

28.在本发明中,所述水和研磨物料的质量比优选为(0.10~0.15)﹕1,更优选为(0.125~0.15)﹕1;所述混合的方式优选为搅拌,本发明对所述搅拌的过程没有特殊限定,采用本领域熟知的搅拌过程使物料混合均匀即可。在本发明中,所述压制的压力优选为30~50mpa,更优选为40~50mpa。本发明对所述镁渣制品的尺寸无特定要求,根据实际需要确定即可。

29.得到坯体后,本发明在二氧化碳氛围下,所述坯体进行碳酸化反应,得到镁渣制品。在本发明中,所述碳酸化反应中co2的体积浓度优选≥99%;所述碳酸化反应中co2的压力优选为0.1~0.4mpa,更优选为0.2~0.3mpa;所述碳酸化反应的时间优选≥24h,更优选为48~72h,所述碳酸化反应的温度优选为常温。

30.本发明还提供了上述技术方案所述制备方法制备得到的镁渣制品。在本发明中,所述镁渣制品的孔隙度<10%,抗压强度>200mpa。本发明通过缩短镁渣和水的接触时间,降低镁渣的水化程度,由于镁渣中硅酸钙直接与二氧化碳反应生成的无定型二氧化硅较现

有工艺中先水化后再碳酸化形成的二氧化硅结构更为致密,使得镁渣制品的孔隙度更小,抗压强度更高。本发明对所述镁渣制品的形状没有特殊限定,本领域根据实际需要进行调整即可。

31.本发明还提供了上述技术方案所述的镁渣制品在建筑材料中的应用。本发明对所述镁渣制品在建筑材料中的应用方式没有特殊限定,采用本领域熟知的应用方式即可。

32.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

33.实施例1~5

34.将炽热镁渣(成分包括82%硅酸钙,10%氧化镁)置于冷却炉中,通过风量控制冷却速率为40~50℃/min,使冷却镁渣粉化率为50~70%,再将冷却至室温的镁渣通过球磨机进行球磨,使研磨物料的平均粒径为15~30μm,得到研磨物料;

35.将所述研磨物料加水搅拌均匀,水与研磨物料的质量比为0.125﹕1,然后压制成型得到坯体,压制的压力为40mpa,最后将坯体放入co2浓度为99%,co2的压力为0.2mpa的密闭容器中进行加速碳酸化反应48h,得到镁渣制品。

36.根据gb/t17671

‑

1999水泥胶砂强度试验对实施例1~5制备得到的镁渣制品进行抗压强度测试,实施例1~5的具体参数及性能指标见表1。

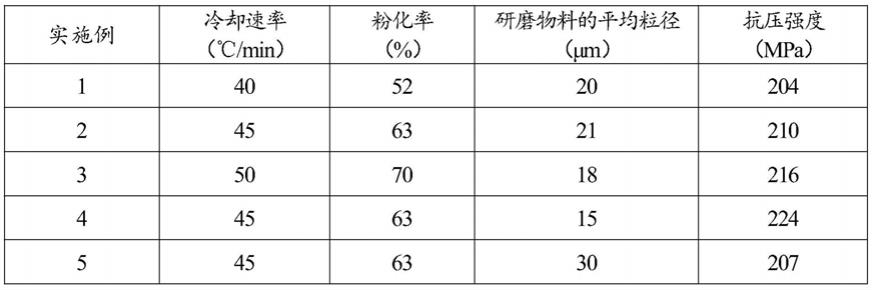

37.表1实施例1~5制备得到的镁渣制品的具体参数及性能指标

[0038][0039]

注:粉化率为冷却粉化后的镁渣通过0.15mm筛网的通过率。

[0040]

由表1可知,本发明实施例1~5制备得到的镁渣制品的抗压强度均大于200mpa。

[0041]

实施例6~10

[0042]

将炽热镁渣(主要成分硅酸钙占82%,氧化镁占10%)置于冷却炉中,通过风量控制冷却速率为45℃/min,使冷却镁渣的粉化率为63%,再将冷却至室温的镁渣通过球磨机进行球磨使研磨物料的平均粒径为21μm,得到研磨物料;

[0043]

将所述研磨物料加水搅拌均匀,水与研磨物料的质量比为(0.10~0.15)﹕1,然后压制成型得到坯体,压制的压力为30~50mpa,最后将坯体放入co2浓度为99%,co2的压力为0.1~0.4mpa的密闭容器中进行加速碳酸化反应24~72h,得到镁渣制品。

[0044]

根据gb/t17671

‑

1999水泥胶砂强度试验对实施例6~10制备得到的镁渣制品进行抗压强度测试,实施例6~10的具体参数及性能指标见表2。

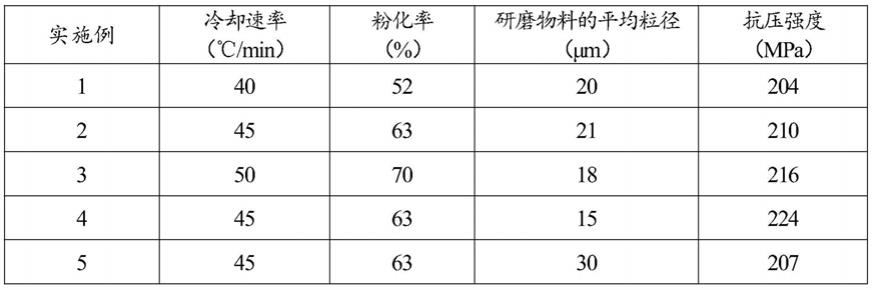

[0045]

表2实施例6~10制备得到的镁渣制品的具体参数及性能指标

[0046][0047]

由表2可知,本发明实施例6~10制备得到的镁渣制品的抗压强度均大于200mpa。

[0048]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。