1.本发明涉及一种起重机性能提升方法,属于起重机技术领域。

背景技术:

2.起重机最初只具备标准工况,后来通过增设超起桅杆、超起平衡重和辅助机构,改善构件受力状况及整机稳定性,从而形成超起工况,可以较小的成本获得了较高的起重性能。

3.起重机的起重性能是以结构强度决定的性能和整机倾覆稳定性决定的性能二者取小值给出的,起重机升级设计时,为提升整机倾覆稳定性决定的性能,通常采用增加超起平衡重半径的方法,以增加稳定力矩,来提升起重性能。

4.但此方法存在一定的缺点,包括:

5.1、超起平衡重半径增大,会造成作业场地增大,场地适应性降低;

6.2、由于超起平衡重悬挂拉板倾斜,所以需要重新设计转台与超起平衡重连接装置,以抵抗超起平衡重悬挂拉板倾斜形成的水平力。

7.3、由于超起平衡重悬挂拉板倾斜,当超起平衡重重量不变时,悬挂拉板的拉力将增大,为此悬挂拉板需重新设计。

8.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域普通技术人员所公知的现有技术。

技术实现要素:

9.本发明的目的在于克服现有技术中的不足,提供一种起重机性能提升方法,来解决相关技术中存在占用场地大、起重机结构改动大的问题。

10.为解决上述问题,本发明是采用下述技术方案实现的:

11.本发明提供了一种起重机性能提升方法,所述起重机包括:超起桅杆、超起平衡重、转台与超起平衡重连接装置和超起平衡重悬挂拉板,方法包括:

12.获取起重机性能提升前后的数据;

13.基于获取到的数据,计算出提高整机稳定性以充分发挥整机结构强度决定的性能所需的超起平衡重最大值g

max

;

14.基于获取到的数据以及计算出的超起平衡重最大值g

max

,利用预先构建的起重机性能提升前后的力学稳定模型,计算出起重机性能提升后的超起平衡重重量g2、起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2以及起重机性能提升后的超起平衡重悬挂拉板长度ac2;

15.根据计算出的起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2,确定起重机性能提升后的超起桅杆半径l2;

16.根据计算出的起重机性能提升后的超起平衡重重量g2、起重机性能提升后的超起桅杆半径l2以及起重机性能提升后的超起平衡重悬挂拉板长度ac2来对起重机进行结构调

整;

17.其中,所述预先构建的起重机性能提升前后的力学稳定模型,以保持结构强度不变、保持转台与超起平衡重连接装置的推力f和超起平衡重悬挂拉板的拉力t不增大为目标进行构建得到。

18.进一步地,所述基于获取到的数据以及计算出的超起平衡重最大值g

max

,利用预先构建的起重机性能提升前后的力学稳定模型,计算出起重机性能提升后的超起平衡重重量g2包括:

19.a)保证转台与超起平衡重连接装置的推力f不变,计算出起重机性能提升后的超起平衡重悬挂拉板的拉力t2;

20.判断起重机性能提升后的超起平衡重悬挂拉板的拉力t2是否增加,若是,则按下式来计算起重机性能提升后的超起平衡重重量g2:

21.g2=tsin∠c2ad2;

22.若否,则按下式来计算起重机性能提升后的超起平衡重重量g2:

23.g2=g

max

;

24.b)保证超起平衡重悬挂拉板的拉力t不变,计算出起重机性能提升后的转台与超起平衡重连接装置的推力f2;

25.判断起重机性能提升后的转台与超起平衡重连接装置的推力f2是否增加,若是,则按下式来计算起重机性能提升后的超起平衡重重量g2:

[0026][0027]

若否,则按下式来计算起重机性能提升后的超起平衡重重量g2:

[0028]

g2=g

max

;

[0029]

式中,t为起重机性能提升前的超起平衡重悬挂拉板的拉力,f为起重机性能提升前的转台与超起平衡重连接装置的推力,g

max

为提高整机稳定性以充分发挥整机结构强度决定的性能所需的超起平衡重最大值。

[0030]

进一步地,所述起重机性能提升后的超起平衡重悬挂拉板的拉力t2按照下式计算:

[0031][0032]

进一步地,所述起重机性能提升后的转台与超起平衡重连接装置的推力f2按照下式计算:

[0033]

f2=g

max

cot∠c2ad2。

[0034]

进一步地,所述基于获取到的数据以及计算出的超起平衡重最大值g

max

,利用预先构建的起重机性能提升前后的力学稳定模型,计算出起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2的计算公式如下:

[0035][0036]

[0037]

式中,ab为超起桅杆根部中心至超起平衡重重心的水平距离,bc2为起重机性能提升后的超起桅杆长度,且bc1=bc2,bd1为起重机性能提升前的超起桅杆根部中心至超起桅杆顶部中心的水平距离。

[0038]

进一步地,根据预先构建的起重机性能提升前后的力学稳定模型,基于计算出的两个起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2的值进行判断,若满足下述条件,则判定计算出的该值作为起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2的解:

[0039]

bd1<bd2<ab;

[0040]

式中,bd2为起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离。

[0041]

进一步地,所述起重机性能提升后的超起平衡重悬挂拉板长度ac2按照下式计算:

[0042][0043]

式中,ad2为起重机性能提升后的超起平衡重重心至超起桅杆顶部中心的水平距离。

[0044]

进一步地,所述起重机性能提升后的超起平衡重重心至超起桅杆顶部中心的水平距离ad2按照下式计算:

[0045]

ad2=ab

‑

bd2。

[0046]

进一步地,根据计算出的起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2,确定起重机性能提升后的超起桅杆半径l2:

[0047]

l2=bd2‑

be;

[0048]

式中,be为超起桅杆根部中心至回转中心的水平距离,为已知值。

[0049]

与现有技术相比,本发明所达到的有益效果:

[0050]

本发明提供的方法保持超起平衡重半径不变,因此占用作业场地不变,场地适应性也不变;且本发明提供的方法中超起平衡重悬挂拉板的拉力与转台与超起平衡重连接装置的推力都不增大,只需要改变平衡重悬挂拉板的长度,因此起重机结构改动小。

附图说明

[0051]

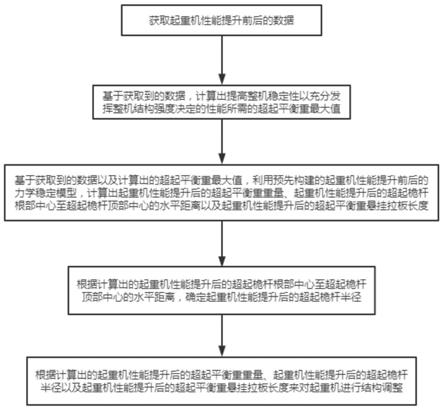

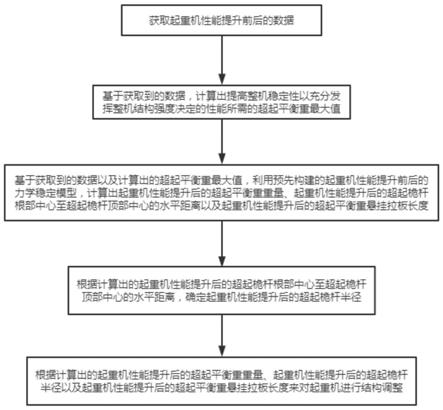

图1是本发明实施例中起重机性能提升方法的步骤流程图;

[0052]

图2是本发明实施例中起重机的结构示意图;

[0053]

图3是本发明实施例中起重机性能提升前的结构示意图;

[0054]

图4是本发明实施例中起重机性能提升后的结构示意图;

[0055]

图5是本发明实施例中起重机性能提升前的力学稳定模型图;

[0056]

图6是本发明实施例中起重机性能提升前的力学稳定模型图;

[0057]

图中:1:超起桅杆;2:超起平衡重;3:转台与超起平衡重连接装置;4:超起平衡重悬挂拉板。

具体实施方式

[0058]

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明

的技术方案,而不能以此来限制本发明的保护范围。

[0059]

实施例一:

[0060]

如图1至图2所示,本实施例提供了一种起重机性能提升方法,所述起重机包括:超起桅杆1、超起平衡重2、转台与超起平衡重连接装置3和超起平衡重悬挂拉板4。

[0061]

本实施例为提升整机倾覆稳定性决定的性能、充分发挥结构强度决定的性能,决定通过增加超起桅杆半径和超起平衡重重量的方法来提升整机稳定性,并保持转台与超起平衡重连接装置和超起平衡重悬挂拉板的载荷不增大,本发明不需改动结构,只需调整超起平衡重悬挂拉板的长度即可,因此起重机结构改动小。

[0062]

本实施例所述方法包括:

[0063]

获取起重机性能提升前后的数据;

[0064]

基于获取到的数据,计算出提高整机稳定性以充分发挥整机结构强度决定的性能所需的超起平衡重最大值g

max

;

[0065]

基于获取到的数据以及计算出的超起平衡重最大值g

max

,利用预先构建的起重机性能提升前后的力学稳定模型,计算出起重机性能提升后的超起平衡重重量g2、起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2以及起重机性能提升后的超起平衡重悬挂拉板长度ac2;

[0066]

根据计算出的起重机性能提升后的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd2,确定起重机性能提升后的超起桅杆半径l2;

[0067]

根据计算出的起重机性能提升后的超起平衡重重量g2、起重机性能提升后的超起桅杆半径l2以及起重机性能提升后的超起平衡重悬挂拉板长度ac2来对起重机进行结构调整;

[0068]

其中,所述预先构建的起重机性能提升前后的力学稳定模型,以保持结构强度不变、保持转台与超起平衡重连接装置的推力f和超起平衡重悬挂拉板的拉力t不增大为目标进行构建得到。

[0069]

参阅图3至图4,如上述方法所示:超起桅杆半径由l1增加至l2、超起平衡重重量由g1增加至g2、超起平衡重悬挂拉板长度由ac1增加至ac2。

[0070]

具体的,本实施例采用下述计算步骤来求解l2、g2和ac2:

[0071]

获取起重机性能提升前后的数据,包括:

[0072]

起重机性能提升前的超起平衡重悬挂拉板长度ac1;

[0073]

起重机性能提升后的超起平衡重悬挂拉板长度ac2;

[0074]

起重机性能提升前的超起桅杆长度bc1;

[0075]

起重机性能提升后的超起桅杆长度bc2,由于超起桅杆长度不会发生改变,所以bc1=bc2;

[0076]

起重机性能提升前的超起平衡重重量g1;

[0077]

起重机性能提升后的超起平衡重重量g2;

[0078]

超起平衡重悬挂拉板的拉力t;

[0079]

转台与超起平衡重连接装置的推力f;

[0080]

超起桅杆根部中心至超起平衡重重心的水平距离ab;

[0081]

起重机性能提升前的超起桅杆根部中心至超起桅杆顶部中心的水平距离bd1;

的计算步骤如下:

[0110]

已知ab、bc2、∠c2ad2,求解bd2:

[0111]

c2d2=ad2tan∠c2ad2;

[0112]

c2d

22

=bc

22

‑

bd

22

;

[0113]

ad2=ab

‑

bd2;

[0114]

推导出:c2d2=(ab

‑

bd2)(tan∠c2ad2);

[0115]

c2d

22

=(ab

‑

bd2)2(tan∠c2ad2)2;

[0116]

由c2d

22

=bc

22

‑

bd

22

和c2d

22

=(ab

‑

bd2)2(tan∠c2ad2)2得出:

[0117]

bc

22

‑

bd

22

=(ab

‑

bd2)2(tan∠c2ad2)2;

[0118]

bc

22

‑

bd

22

=(tan∠c2ad2)2ab2‑

2(tan∠c2ad2)2ab

·

bd2 (tan∠c2ad2)2bd

22

(1 (tan∠c2ad2)2)bd

22

‑

2(tan∠c2ad2)2ab

·

bd2 ((tan∠c2ad2)2ab2‑

bc

22

)=0

[0119]

求解出bd2有两个解:

[0120][0121][0122]

取bd1<bd2<ab的bd2值作为bd2的解。

[0123]

所述起重机性能提升后的超起平衡重悬挂拉板长度ac2的计算步骤如下:

[0124]

已知:ad2=ab

‑

bd2;

[0125][0126]

所述起重机性能提升后的超起桅杆半径l2的计算步骤如下:

[0127]

l2=bd2‑

be;

[0128]

式中,be为超起桅杆根部中心至回转中心的水平距离,为已知值。

[0129]

实施例二:

[0130]

本实施例相较于实施例一的区别在于:本实施例采用保持超起平衡重悬挂拉板的拉力t不变的方法来计算起重机性能提升后的超起平衡重重量g2:

[0131]

具体的,所述g2的计算步骤包括:

[0132]

首先列出超起平衡重悬挂拉板的拉力t的计算公式:

[0133][0134]

然后根据整机稳定性求解提升整机稳定性、充分发挥整机结构强度决定的性能所需的超起平衡重最大值g

max

;

[0135]

接着保持超起平衡重悬挂拉板的拉力t不变,以充分发挥t的承载力,来求解出∠c2ad2[0136]

根据力的分解与平衡原理,α点所受的合力为0,a点才处于平衡状态;

[0137]

a点受力包括g

max

、f2、t,三者合力为0;

[0138]

α点所受的力可以分解为水平方向的力和竖直方向的力,两个方向的合力均为0。

[0139]

水平方向的合力为0,得出:

[0140]

f2=tcos∠c2ad2;

[0141]

竖直方向的合力为0,得出:

[0142]

g

max

=tsin∠c2ad2;

[0143]

两式相除:

[0144][0145]

得出:

[0146][0147]

已知:g

max

=tsin∠c2ad2,求解f2:

[0148]

f2=g

max

cot∠c2ad2;

[0149]

最后,确定g2:

[0150]

若f2≤f,则确定g2=g

max

;若f2>f,则确定

[0151]

具体的,本发明的目的是保持转台与超起平衡重连接装置的推力f和超起平衡重悬挂拉板的拉力t不增大,不需改动结构,只需调整起重机性能提升后的超起平衡重悬挂拉板长度ac2。

[0152]

若f2≤f,说明f2和t2均未超出原来的最大承载力,转台与超起平衡重连接装置3和超起平衡重悬挂拉板4的结构均不需改动,则确定g2=g

max

是合适的;

[0153]

若f2>f,说明f2超出原来的最大承载力,需要改动结构,未达到本专利的目的,g2=g

max

偏大了,这时就需根据f2=f来定g2,此时t会小于t,也可以达到不需要改动结构的前提下提升起重性能,此时确定

[0154]

本发明提供的起重机性能提升方法,保证了超起桅杆根部中心至超起平衡重重心的水平距离ab保持不变,此值减去超起桅杆根部中心至回转中心的水平距离即为超起平衡重半径l,因此l不变,所以占用作业场地不变;本发明保证了超起平衡重悬挂拉板的拉力t和转台与超起平衡重连接装置的推力f不增大、保证了结构强度不变,因此结构不需做大的改动,只需改变起重机性能提升后的超起平衡重悬挂拉板长度ac2即可。

[0155]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

[0156]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0157]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特

定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0158]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0159]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。