1.本发明涉及建筑材料领域,具体涉及一种掺页岩的水泥基钢筋连接用套筒灌浆料。

背景技术:

2.装配式建筑是指由钢筋混凝土材料先在工厂内使用精良的设备预制好标准规格的构件,把其运输至施工现场,将预先制作的建筑构件在施工现场组装而成的建筑,是一种全新的建筑工业化的建造模式。装配式建筑能减少现场施工对场地、温度等环境条件的要求,降低建筑垃圾占用面积和对环境的污染,提高建筑外表美观性和结构性能,使构件质量得到保证,使施工安全等级、施工效率、资源循环利用率得到提高,使施工周期缩短。同时装配式建筑具有机械工厂化、装修一体化的优点,是有效实现建筑业节约资源能源、大规模建设工程量、解决劳动力短缺、改善劳动环境和保护自然环境的必然选择。为保证装配式建筑中整体性及构件之间连接的强度,构成建筑结构整体的关键技术之一是预制构件的钢筋连接技术,其中钢筋套筒连接就是最有效的技术之一。钢筋套筒连接是在插入钢筋的套筒内注入高强度的灌浆料,将钢筋与套筒牢固地结合在一起。钢筋套筒灌浆料的质量以及其与套筒内钢筋粘结的程度直接决定着装配式建筑的质量、安全及服役时间。因此,为了能够使灌浆料充填密实,套筒灌浆料必须具有良好的流动度、高强度和微膨胀性。自jgt 408

‑

2019《钢筋连接用套筒灌浆料》于2019年10月28日发布,2020年6月1日实施以来,建筑行业对套筒灌浆料的质量提出了更高的要求。

3.中国专利cn106699077b中公开了一种装配式建筑钢筋连接用套筒灌浆料,由以下原料按质量百分比组成:水泥40~45%,细骨料45~55%,硅灰2~3%,超细粒化高炉矿渣2~3%,膨胀剂2~3%,缓凝剂0.1~0.2%;消泡剂0.15~0.25%;所述水泥是由硫铝酸盐水泥和普通硅酸盐水泥混合而成的复配水泥,硫铝酸盐水泥占水泥总质量的7~9%,余量为早强型普通硅酸盐水泥;所述硅灰的比表面积为20000~21000m2/kg,所述超细粒化高炉矿渣的比表面积为850~900m2/kg。

4.专利申请cn105236869a中公开了一种钢筋套筒连接专用高强灌浆料,包括灌浆料干粉和水,其灌浆料干粉由以下重量百分比原料制备而成:水泥45%~50%;减水剂0.1%~0.3%;消泡剂0.06%~0.1%;保水增粘剂1%~3%;复合缓凝剂0.025%~0.05%;复合膨胀剂1%~2%;石英砂掺足至100%;灌浆料干粉与水的质量比为1︰0.23~0.28;所述水泥由以下重量百分比的原料组成:硫铝酸盐水泥占水泥总量的0%~15%,纯硅酸盐水泥pi52.5或pii52.5占水泥总量的85%~100%。

5.中国专利cn110128088b中公开了一种高流动度钢筋连接用套筒灌浆材料,包括如下质量份数的组分:复合凝胶材料400

‑

550份,细骨料450

‑

600份,功能型组分40

‑

100份,孔隙结构调节剂0.5

‑

2份,早强剂1

‑

5份;所述功能型组分包括聚羧酸减水剂、缓凝剂、增稠剂、螯合剂、硅藻土和硅灰,所述聚羧酸减水剂、缓凝剂、增稠剂、螯合剂、硅藻土和硅灰的质量比为(0.28

‑

0.4):(0.01

‑

0.03):(0.01

‑

0.02):(0.005

‑

0.01):(20

‑

50):(20

‑

50);所述功能

型组分的制备方法包括,将硅烷偶联剂与硅藻土分散在环己烷中形成悬浊液,然后加入聚羧酸减水剂、缓凝剂和增稠剂,超声震荡,分散均匀,然后固液分离,干燥分离出来的固体,最后将干燥的固体与硅灰混合均与即可;所述螯合剂为硅烷偶联剂,所述复合凝胶材料包括52.5级普通硅酸盐水泥和42.5级快硬硫铝酸盐水泥。

6.专利申请cn109704659a中公开了一种钢筋连接用套筒灌浆料,按重量份计包括以下组分:水泥30

‑

35份、砂40

‑

50份、硬石膏10

‑

20份、活性微珠粉15

‑

20份、聚羧酸减水剂1

‑

3份、消泡剂0.2

‑

0.4份、缓凝剂0.3

‑

0.5份、水泥复合稳定剂1

‑

2份、塑化膨胀剂0.8

‑

1.2份、早强剂0.6

‑

0.8份、保水增稠剂1.2

‑

1.6份、水泥水化促进剂0.2

‑

0.4份。

7.cn106699077b和cn105236869a中均采用了复掺水泥的方法,即硫铝酸盐水泥和硅酸盐水泥叠加使用。硫铝酸盐水泥和硅酸盐水泥矿物组成不同、水化产物不同、物理性能不同、反应机理不同,叠加使用时会发生速凝和闪凝现象,即使使用缓凝剂,现场操作也较为麻烦,无形之中给套筒灌浆料带来了质量上的隐患。

8.cn110128088b中加了硅藻土和硅灰作为掺合料,cn105236869a中加了活性微珠粉作为掺合料,虽然这两种套筒灌浆料早期力学性能可以得到保证,但后期力学性能的提升仍然存在问题。

9.专利申请cn111606637a中公开了一种性能优异的钢筋连接用套筒灌浆料,其特征在于,包括以下按重量份的组分:水泥600~800份、活性掺合料100

‑

300份、骨料800

‑

1200份、纤维10

‑

50份、填料150

‑

250份、改性剂20

‑

150份;所述活性掺合料由超细生石灰粉和废弃混凝土再生砂微粉按重量比(1~2):10组成;所述超细生石灰粉的比表面积≥800m2/kg。该专利申请中通过在套筒灌浆料中加入废弃混凝土再生砂微粉,废弃混凝土再生砂微粉采用特殊的活化技术,相比于普通的废弃混凝土粉具有更高的活性,显著提高了灌浆料的力学强度,改善了流动度;但是发明人在后续的实验过程中发现该套筒灌浆料并不能满足所有的施工场景,其力学强度还有待进一步提高。

技术实现要素:

10.针对以上现有技术中的不足,本发明提供了一种掺页岩的水泥基钢筋连接用套筒灌浆料,能够显著改善水泥基钢筋连接用套筒灌浆料的流动性能,并大幅度提高其力学性能。具体地,本发明采用如下技术方案来实现:

11.一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料780~950份,活性页岩掺合料70~200份、混合骨料850~1150份,抗拉增强剂5~95份,外加剂5.8~34份;

12.所述活性页岩掺合料的制备方法包括如下步骤:

13.s1、将天然硅质页岩在200℃~300℃下烘干,待冷却后破碎至粒径为20~50mm的颗粒,备用;

14.s2、将步骤s1中得到的硅质页岩颗粒、与粒径均不超过10mm且均已烘干的电解锰渣、石膏和煤矸石混合后粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h;所述硅质页岩颗粒、电解锰渣、石膏、煤矸石的质量比为1:(0.5~1):(0.2~0.4):(0.6~1.3);所述石膏中硫酸钙含量≥78%;

15.s3、将步骤s2中的煅烧产物进行粉磨,制备成比表面积≥700m2/kg的活性页岩掺

合料。

16.本发明制备的掺页岩的水泥基钢筋连接用套筒灌浆料,在原料中加入活性页岩掺合料,使水泥基钢筋连接用套筒灌浆料的抗压强度、抗折强度以及套筒灌浆连接接头抗拉强度等力学性能显著增强。活性页岩掺合料的制备过程首先将天然硅质页岩在烘干前提下粉碎,再与电解锰渣、石膏和自燃煤矸石混合磨细煅烧,最后在立磨中粉磨至一定粒径制备而成。硅质页岩中含有超过85%的sio2;电解锰渣的主要矿物成分为sio2和caso4·

2h2o;石膏的主要矿物组成为caso4、caso4·

2h2o;自燃煤矸石中含有al2o3、sio2及少量的碳。将四种材料共同粉磨后,其混合物中含有ca、si、al元素组分,在700~750℃下煅烧后,混合物中sio2和al2o3转变成了无定形sio2和al2o3,电解锰渣和石膏中的caso4·

2h2o脱水成为溶解度较小的无水硬石膏,对无定形sio2和al2o3具有良好的激发作用,通过此种化学改性手段提高了页岩的活性。再将锻烧过的混合物连同分散剂在立磨中粉磨,通过物理改性使其比表面积≥700m2/kg,进一步提高页岩的活性。通过以上化学

‑

物理双改性技术,使活性页岩掺合料相对于普通的相同粒径的页岩掺合料具有更高的活性,能显著增加水泥基套筒灌浆料的抗折强度和抗压强度,同时对其流动性能也有所改善,进而增强套筒灌浆连接接头的抗拉性能。

17.优选的,步骤s3中,进行粉磨时添加了分散剂,所述分散剂与步骤s2中的煅烧产物的质量比为(0.05~0.35):1。

18.进一步优选的,所述分散剂与步骤s2中的煅烧产物的质量比为0.1:1。

19.进一步优选的,所述分散剂为甲基丙烯酸钠、纳米氧化锌晶须、2

‑

乙基己基乙酸酯中的至少一种。

20.优选的,所述活性页岩掺合料的质量占所述套筒灌浆料总质量的5%~9%。

21.优选的,所述混合骨料由石英砂和硅质页岩骨料按质量比1:(0.5~0.8)组成;所述混合骨料的粒径为30~50目、50~100目和大于100目,且三种粒径的所述混合骨料的质量比为(3.5~7):(2.5~5):1;所述硅质页岩骨料是将天然硅质页岩粉碎后进行粒径筛选制成。

22.优选的,所述抗拉增强剂的制备方法包括如下步骤:

23.y1、将碳纤维和石棉纤维分别剪切成1~4mm的短纤维,混合均匀得到抗拉增强材料,备用;所述抗拉增强材料中所述碳纤维和所述石棉纤维的质量比为1:(3~5);

24.y2、将水性环氧树脂用水稀释成质量浓度为1%~3%的水性环氧树脂稀溶液,将所述水性环氧树脂稀溶液加入硅灰石粉和滑石粉中,搅拌均匀得到混合物;所述硅灰石粉和所述滑石粉的总质量为所述抗拉增强材料质量的5~10倍;所述硅灰石粉和所述滑石粉的质量比为(3~6):1;所述水性环氧树脂稀溶液的用量为所述硅灰石粉和所述滑石粉总质量的1.5%~3.5%;

25.y3、将步骤y2中的混合物、步骤y1中的抗拉增强材料和第一减水剂加入水中,充分搅匀后,在100℃~110℃下干燥,即得所述抗拉增强剂;所述第一减水剂的用量为所述硅灰石粉、所述滑石粉、所述抗拉增强材料总质量的0.3%~0.9%。

26.进一步优选的,步骤y1中将碳纤维和石棉纤维分别剪切成2mm的短纤维,所述碳纤维和所述石棉纤维的质量比为1:4。

27.进一步优选的,步骤y2中所述硅灰石粉和所述滑石粉的质量比为4:1。

28.优选的,所述外加剂由以下重量份组分组成:第二减水剂2~4份,消泡剂0.3~3份、防沉剂0.5~2份、阻锈剂3~25份。

29.与现有技术相比,本发明的有益效果是:

30.(1)本发明使用天然硅质页岩,在提高天然硅质页岩附加值的同时,也降低了套筒灌浆料的生产成本,达到了节能环保、废物利用的目的;

31.(2)通过对天然硅质页岩进行化学

‑

物理双重改性的技术提高了页岩掺合料的活性,显著改善了水泥基钢筋连接用套筒灌浆料流动性能,并大幅度提高了其力学性能;

32.(3)在对硅质页岩改性过程中加入分散剂,可以增强化学

‑

物理双改性的效果,使活性页岩掺合料活性进一步提升,最终使水泥基钢筋连接用套筒灌浆料力学性能最大化;

33.(4)采用本发明的方法对碳纤维和石棉纤维进行改性后,能显著提高钢筋套筒灌浆连接接头的抗拉强度。

具体实施方式

34.以下结合实施例对本发明技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施例,都属于本发明所保护的范围。本领域技术人员依据以下实施方式所作的任何等效变换或替代,均属于本发明的保护范围之内。

35.以下实施例和对比例中,所选用的胶凝材料为满足gb/t 20472

‑

2006《硫铝酸盐水泥》技术标准的强度等级为52.5的快硬硫铝酸盐水泥,具体为采购自唐山六九水泥有限公司的六九牌快硬硫铝酸盐水泥(r.sac 52.5级),1d、3d和28d抗压强度分别不低于45.0mpa、55.0mpa和57.5mpa。天然硅质页岩选自辽宁省大连瓦房店市郊区。石英砂采购自沈阳山城石英砂厂。电解锰渣、石膏和自燃煤矸石采购自辽阳市灯塔市塔东水泥有限公司。抗拉增强材料中,碳纤维采购自威海光威复合材料股份有限公司,石棉纤维采购自石家庄市三鑫华源工贸有限公司。硅灰石粉和滑石粉采购自河北灵寿天昊矿产品加工厂。水性环氧树脂采购自南通爱华环氧树脂厂。抗拉增强剂中使用的第一减水剂为氨基磺酸盐系高效减水剂和聚羧酸减水剂,均采购自沈阳之阳特种建材有限公司。

36.实施例和对比例中的外加剂为水泥基钢筋连接用套筒灌浆料中常用的原料,包括第二减水剂、消泡剂、防沉剂、阻锈剂,均选用市面上常用的类型。例如,第二减水剂可以选择减水率不低于28%的聚羧酸粉体减水剂,采购自江苏苏博特新材料股份有限公司;消泡剂可以选用矿物油类消泡剂;防沉剂可以选用聚乙二醇醚、癸炔二醇聚氧乙烯醚、甲基聚氧乙烯醚中至少一种;阻锈剂可以选用山梨酸钾和磷酸一氢钠组合的复合型阻锈剂。在一些实施例中,第二减水剂为采购自江苏苏博特新材料股份有限公司的聚羧酸系高性能粉体减水剂,消泡剂选用矿物油类消泡剂;防沉剂选用癸炔二醇聚氧乙烯醚;阻锈剂选用山梨酸钾和磷酸一氢钠按质量比1:(0.5~1)组成的组合物。

37.除特别说明外,所有实施例和对比例中的份数都是指重量份数。

38.实施例1

39.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料800份,活性页岩掺合料140份,混合骨料900份,抗拉增强剂60份,外加剂26

份;即所述活性页岩掺合料的质量占所述套筒灌浆料总质量的7.3%;所述外加剂由3.5份第二减水剂、1.5份消泡剂、1.0份防沉剂和20份阻锈剂组成,所述阻锈剂由11份山梨酸钾和9份磷酸一氢钠组成;所述混合骨料由296份粒径为30~50目、207份粒径为50~100目、59份粒径大于100目的石英砂和178份粒径为30~50目、124份粒径为50~100目、36份粒径大于100目的硅质页岩骨料组成;所述硅质页岩骨料为将天然硅质页岩粉碎并筛选成30~50目、50~100目和大于100目的三个粒径;

40.所述活性页岩掺合料的制备方法包括如下步骤:

41.s1、将天然硅质页岩在250

±

5℃下烘干至恒重,待冷却后采用细碎式颚式破碎机破碎至粒径为35mm的颗粒,备用;

42.s2、取50份步骤s1中得到的硅质页岩颗粒、15份粒径≤10mm且已烘干的硫酸钙含量为85%的合成石膏、50份粒径≤10mm且已烘干的自燃煤矸石与25份粒径≤10mm且已烘干的电解锰渣混合后用球磨机粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h;

43.s3、将步骤s2中的煅烧产物冷却后在立磨中粉磨,制备成比表面积≥700m2/kg的活性页岩掺合料。

44.所述抗拉增强剂的制备方法包括如下步骤:

45.y1、按质量比1:4的比例称取碳纤维5份,石棉纤维20份;将所述碳纤维和所述石棉纤维分别剪切成2mm的短纤维,混合均匀得到抗拉增强材料,备用;

46.y2、将2份水性环氧树脂用98份水稀释成水性环氧树脂稀溶液,取5份所述水性环氧树脂稀溶液,加入到160份硅灰石粉和40份滑石粉中,搅拌均匀得到混合物;

47.y3、将步骤y2中的混合物、步骤y1中的抗拉增强材料加入1.5份氨基磺酸盐系高效减水剂和1350份水中,充分搅匀后,在105℃烘箱内干燥至恒重,即得所述抗拉增强剂。

48.实施例2

49.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料800份,活性页岩掺合料98份、混合骨料900份,抗拉增强剂60份,外加剂26份;即所述活性页岩掺合料的质量占所述套筒灌浆料总质量的5.2%;所述外加剂由3.5份第二减水剂、1.5份消泡剂、1.0份防沉剂和20份阻锈剂组成,所述阻锈剂由11份山梨酸钾和9份磷酸一氢钠组成;所述混合骨料由296份粒径为30~50目、207份粒径为50~100目、59份粒径大于100目的石英砂和178份粒径为30~50目、124份粒径为50~100目、36份粒径大于100目的硅质页岩骨料组成;

50.本实施例中所述活性页岩掺合料、所述硅质页岩骨料、所述抗拉增强剂的制备方法都与实施例1相同。

51.实施例3

52.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料800份,活性页岩掺合料176份、混合骨料900份,抗拉增强剂60份,外加剂26份;即所述活性页岩掺合料的质量占所述套筒灌浆料总质量的9.0%;所述外加剂由3.5份第二减水剂、1.5份消泡剂、1.0份防沉剂和20份阻锈剂组成,所述阻锈剂由11份山梨酸钾和9份磷酸一氢钠组成;所述混合骨料由296份粒径为30~50目、207份粒径为50~100目、59份粒径大于100目的石英砂和178份粒径为30~50目、124份粒径为50~100目、36份粒径大于100目的硅质页岩骨料组成;

53.本实施例中所述活性页岩掺合料、所述硅质页岩骨料、所述抗拉增强剂的制备方法都与实施例1相同。

54.实施例4

55.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料780份,活性页岩掺合料200份、混合骨料1150份,抗拉增强剂5份,外加剂5.8份;即所述活性页岩掺合料的质量占所述套筒灌浆料总质量的9.3%;所述外加剂由2份第二减水剂、0.3份消泡剂、0.5份防沉剂和3份阻锈剂组成,所述阻锈剂由2份山梨酸钾和1份磷酸一氢钠组成;所述混合骨料由383份粒径为30~50目、274份粒径为50~100目、110份粒径大于100目的石英砂和191份粒径为30~50目、137份粒径为50~100目、55份粒径大于100目的硅质页岩骨料组成;所述硅质页岩骨料为将天然硅质页岩粉碎并筛选成30~50目、50~100目和大于100目的三个粒径;

56.所述活性页岩掺合料的制备方法包括如下步骤:

57.s1、将天然硅质页岩在205

±

5℃下烘干至恒重,待冷却后采用细碎式颚式破碎机破碎至粒径为20mm的颗粒,备用;

58.s2、取80份步骤s1中得到的硅质页岩颗粒、32份粒径≤10mm且已烘干的硫酸钙含量为78%的硬石膏、48份粒径≤10mm且已烘干的自燃煤矸石与40份粒径≤10mm且已烘干的电解锰渣混合后用球磨机粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h;

59.s3、将步骤s2中的煅烧产物冷却后与甲基丙烯酸钠按照质量比1:0.05的比例混合,再用立磨粉磨,制备成比表面积≥700m2/kg的活性页岩掺合料。

60.所述抗拉增强剂的制备方法包括如下步骤:

61.y1、按质量比1:3的比例称取碳纤维10份,石棉纤维30份;将所述碳纤维和所述石棉纤维分别剪切成1mm的短纤维,混合均匀得到抗拉增强材料,备用;

62.y2、将3份水性环氧树脂用97份水稀释成水性环氧树脂稀溶液,取3份所述水性环氧树脂稀溶液,加入到150份硅灰石粉和50份滑石粉中,搅拌均匀得到混合物;

63.y3、将步骤y2中的混合物、步骤y1中的抗拉增强材料加入2份氨基磺酸盐系高效减水剂和1370份水中,充分搅匀后,在100℃烘箱内干燥至恒重,即得所述抗拉增强剂。

64.实施例5

65.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料,包括以下重量份的组分:胶凝材料950份,活性页岩掺合料70份、混合骨料850份,抗拉增强剂95份,外加剂34份;即所述活性页岩掺合料的质量占所述套筒灌浆料总质量的3.5%;所述外加剂由4份第二减水剂、3份消泡剂、2份防沉剂和25份阻锈剂组成,所述阻锈剂由12.5份山梨酸钾和12.5份磷酸一氢钠组成;所述混合骨料由254份粒径为30~50目、181份粒径为50~100目、36份粒径大于100目的石英砂和204份粒径为30~50目、145份粒径为50~100目、29份粒径大于100目的硅质页岩骨料组成;所述硅质页岩骨料为将天然硅质页岩粉碎并筛选成30~50目、50~100目和大于100目的三个粒径;

66.所述活性页岩掺合料的制备方法包括如下步骤:

67.s1、将天然硅质页岩在295

±

5℃下烘干至恒重,待冷却后采用细碎式颚式破碎机破碎至粒径为50mm的颗粒,备用;

68.s2、取20份步骤s1中得到的硅质页岩颗粒、4份粒径≤10mm且已烘干的硫酸钙含量

为80%的生石膏、26份粒径≤10mm且已烘干的自燃煤矸石与20份粒径≤10mm且已烘干的电解锰渣混合后用球磨机粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h;

69.s3、将步骤s2中的煅烧产物冷却后与纳米氧化晶须按照质量比1:0.35的比例混合,再用立磨粉磨,制备成比表面积≥700m2/kg的活性页岩掺合料。

70.所述抗拉增强剂的制备方法包括如下步骤:

71.y1、按质量比1:5的比例称取碳纤维4份,石棉纤维20份;将所述碳纤维和所述石棉纤维分别剪切成4mm的短纤维,混合均匀得到抗拉增强材料,备用;

72.y2、将1份环氧树脂用99份水稀释成环氧树脂稀溶液,取8.3份所述水性环氧树脂稀溶液,加入到205份硅灰石粉和34份滑石粉中,搅拌均匀得到混合物;

73.y3、将步骤y2中的混合物、步骤y1中的抗拉增强材料加入0.8份聚羧酸高效减水剂和1250份水中,充分搅匀后,在110℃烘箱内干燥至恒重,即得所述抗拉增强剂。

74.实施例6

75.本实施例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述硅质页岩骨料与所述抗拉增强剂的制备方法与实施例1相同;本实施例与实施例1的不同之处在于,所述活性页岩掺合料的制备方法中步骤s3:将步骤s2中的煅烧产物冷却后与2

‑

乙基己基乙酸酯按照1:0.1的比例混合,再用立磨粉磨,制备成比表面积≥700m2/kg的活性页岩掺合料。

76.对比例1

77.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述硅质页岩骨料与所述抗拉增强剂的制备方法与实施例1相同;

78.本对比例与实施例1的不同之处在于,所述活性页岩掺合料的制备方法的步骤s2中合成石膏中硫酸钙的含量为60%。

79.对比例2

80.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述硅质页岩骨料与所述抗拉增强剂的制备方法与实施例1相同;

81.本对比例与实施例1的不同之处在于,所述活性页岩掺合料的制备方法的步骤s2中取50份步骤s1中得到的硅质页岩颗粒、50份粒径≤10mm且已烘干的自燃煤矸石与40份粒径≤10mm且已烘干的电解锰渣混合后用球磨机粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h。

82.对比例3

83.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述硅质页岩骨料与所述抗拉增强剂的制备方法与实施例1相同;

84.本对比例与实施例1的不同之处在于,所述活性页岩掺合料的制备方法的步骤s2中取140份步骤s1中得到的硅质页岩颗粒用球磨机粉磨至粒径为80μm的微粉,然后在700℃~750℃下煅烧4h。

85.对比例4

86.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述硅质页岩骨料与所述抗拉增强剂的制备方法与实施例1相同;

87.本对比例与实施例1的不同之处在于,所述活性页岩掺合料的制备方法如下:

88.将天然硅质页岩在250

±

5℃下烘干至恒重,待冷却后采用细碎式颚式破碎机破碎至粒径为35mm的颗粒,然后在立磨中粉磨,制备成比表面积≥700m2/kg的活性页岩掺合料。

89.对比例5

90.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述活性页岩掺合料与所述硅质页岩骨料的制备方法与实施例1相同;

91.本对比例与实施例1的区别在于,所述抗拉增强剂的制备方法的步骤y2中取5份所述环氧树脂稀溶液,加入200份硅灰石粉,搅拌均匀得到混合物。

92.对比例6

93.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述活性页岩掺合料与所述硅质页岩骨料的制备方法与实施例1相同;

94.本对比例与实施例1的区别在于,所述抗拉增强剂的制备方法的步骤y2中取5份所述环氧树脂稀溶液,加入200份滑石粉,搅拌均匀得到混合物。

95.对比例7

96.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述活性页岩掺合料与所述硅质页岩骨料的制备方法与实施例1相同;

97.本对比例与实施例1的区别在于,所述抗拉增强剂的制备方法的步骤y1中按质量比1:4的比例称取碳纤维5份,石棉纤维20份;将所述碳纤维和所述石棉纤维分别剪切成5mm的短纤维。

98.对比例8

99.本对比例提供的一种掺页岩的水泥基钢筋连接用套筒灌浆料的组成与实施例1相同,所述活性页岩掺合料与所述硅质页岩骨料的制备方法与实施例1相同;

100.本对比例与实施例1的区别在于,所述抗拉增强剂的制备方法的步骤y3中将步骤y2中的混合物、步骤y1中的抗拉增强材料混合均匀后即得所述抗拉增强剂。

101.性能测试

102.按照jgt408

‑

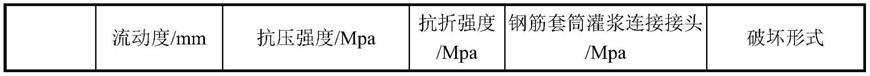

2019《钢筋连接用套筒灌浆料》中的方法测定各个实施例和对比例制备的套筒灌浆料的初始流动度、30min后的流动度、1d和3d和28d的抗压强度、28d抗折强度。分别取实施例1~6和对比例1~8制备的套筒灌浆料,各加入占所述套筒灌浆料质量13.5%的水进行拌合,然后灌入全灌浆套筒內,锚固牌号为hrb400e的钢筋(公称直径22mm),对钢筋套筒灌浆连接接头进行单向拉伸测试,测定其抗拉强度。检测结果如下表1。

103.表1掺页岩的水泥基钢筋连接用套筒灌浆料的性能测试结果

104.[0105][0106]

依据jgt 408

‑

2019《钢筋连接用套筒灌浆料》对实施例1~6和对比例1~8制备的套筒灌浆料进行性能测试时,未发现有泌水现象。从表1的数据可以看出,各个实施例所制备的钢筋连接用套筒灌浆料,流动度较为优异,初始流动度为360

‑

365mm,30min流动度为350

‑

360mm,变化量相对较小;力学性能最佳,1d抗压强度超过55mpa,3d抗压强度超过80mpa,28d抗压强度超过100mpa,28d抗折强度超过15mpa,远远超过技术标准所要求的强度。对比实施例1~3的数据可以看出,调整活性页岩掺合料在套筒灌浆料中的占比会影响套筒灌浆料的最终性能。对比实施例6和实施例1的数据可以看出,在制备活性页岩掺合料时,步骤s3中加入分散剂后进行粉磨,能进一步提升套筒灌浆料的抗压强度与抗折强度。

[0107]

通过对比实施例1、对比例1~4可知,在套筒灌浆料组分中加入采用本发明的方法制备的活性页岩掺合料可以显著提升套筒灌浆料的力学性能,改善套筒灌浆料的流动性能;同时也可以看出,如果改变活性页岩掺合料的制备方法或者将天然硅质页岩简单的磨细,对套筒灌浆料流动性能的改善和力学性能的提升均不明显。

[0108]

通过对比实施例1、对比例5~8可知,采用本发明的方法所制备的抗拉增强剂,对钢筋套筒灌浆连接接头的抗拉强度有明显的促进作用;改变抗拉增强材料的纤维长度或改变抗拉增强剂的制备方法,都会使钢筋套筒灌浆连接接头的抗拉强度明显下降。

[0109]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。对于任何熟悉本领域的技术人员来说,本发明可以有各种更改和变化。任何依据本发明申请保护范围及说明书内容所作的简单的等效变化和修饰,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。