1.本发明涉及一种多层模压高承重市政道路井盖及其制造方法,属于市政工程道路技术领域。

背景技术:

2.井盖是通往地下设施出入口顶部的封闭物。市政道路上根据需要常设有雨污排水、电缆等检查井,井盖用于遮盖道路,防止人或物体坠落。现有高分子复合材料井盖具有耐磨、耐候、耐腐蚀、防盗等诸多优点,已逐步替代传统铸铁井盖、水泥井盖、废砂井盖等。高分子复合材料井盖的结构工艺、制造方法和材料配方是影响井盖承重能力及使用寿命的关键要素。(1)若井盖结构不合理,会影响井盖的强度,使承重能力下降,寿命降低;(2)若配方组分不合理,会导致井盖的软料变形,造成井盖强度低、抗冲击能力差;(3)若加工工艺不合理,会导致井盖密实度不够,使承重能力下降,且造成产品质量不稳定等。同时,井盖的承重能力也严重关乎市政道路行驶车辆安全、行人安全、井内设施安全等。

3.已公开的专利“玻纤增强型高分子复合材料井盖”,公告号cn100446964c,提供了一种石英砂材料,功能填料用玻纤增强的树脂基复合材料井盖,利用玻纤材料增加了井盖的强度和韧性,提升了井盖的耐候性能。但是,其内芯由砂石集料和树脂搅拌后一次性填充并震动成型,较厚的内芯会减小玻纤的增强作用,从而降低井盖的强度和韧性;一次性填充震动成型较厚内芯存在密实度不够的问题,降低井盖的强度和韧性,还会造成产品质量不稳定。

4.已公开的专利“一种窨井盖及其制造方法”,公告号cn1730843a,提供了一种采用废旧轮胎橡胶材料制成的窨井盖,由粉碎废旧轮胎得到橡胶块和聚氨酯及聚醚合成胶混合后模压成形。橡胶的弹性使该井盖具备较好的减振降噪性能,但橡胶材料强度低,利用合成胶粘接模压的工艺,合成胶与橡胶块亲和力差,粘合性低,会造成井盖内部结构不稳固,井盖承载能力低,易发生断裂。

5.已公开的专利“一种美观实用型复合材料井盖”,公告号cn101845828a,井盖为多层重叠结构,上表面层采用树脂彩石混合材料,上、下填充层采用石英砂和树脂混合材料,中间骨架层由玻璃纤维纱和树脂制成的玻纤架构成,下表面采用玻纤布。利用多层重叠的连续纤维和树脂提升井盖的强度和韧性。但是,其井盖侧面由于没有包裹层,当井盖发生错动时,易造成磨损断裂;其重叠结构为平面组成,在较大冲击载荷下,层与层之间会受到较大切向力,易造成断层,抗疲劳能力较差,承重能力较低。

6.因此,上述技术均不适用于对承载能力要求较高的市政道路井盖的承重及安全要求。

技术实现要素:

7.本发明要解决的技术问题是提供一种多层模压高承重市政道路井盖及其制造方法,解决现有高分子复合材料井盖因结构、配方组分和加工工艺不合理导致的井盖承重能

力和使用寿命问题。

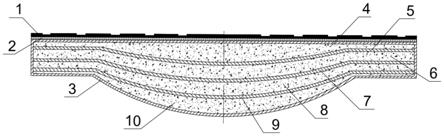

8.本发明的技术方案是:一种多层模压高承重市政道路井盖,包括耐磨层,固定支撑层,保护层,第一填充层,第一加强层,第二填充层,第二加强层,第三填充层,第三加强层,第四填充层。

9.所述保护层上表面覆盖有固定支撑层,所述固定支撑层上装有耐磨层,所述保护层内自上到下依次设置有第一加强层、第二加强层和第三加强层,所述保护层内部顶面与第一加强层之间填充有第一填充层,所述第一加强层与第二加强层之间填充有第二填充层,所述第二加强层与第三加强层之间填充有第三填充层,所述第三加强层与保护层内部底面之间填充有第四填充层。

10.所述保护层底部为倒张曲面结构。所述第一加强层、第二加强层和第三加强层均为倒张曲面结构。

11.所述耐磨层的配料由大于80目的天然彩砂、聚不饱和树脂、光稳定剂、稀释剂和固化剂搅拌混合而成,其中,天然彩砂质量分数为70

‑

80%,聚不饱和树脂质量分数为20

‑

30%,光稳定剂的添加量为天然彩砂和聚不饱和树脂总质量的0.5

‑

2%,稀释剂的添加量为天然彩砂和聚不饱和树脂总质量的0.2

‑

2%,固化剂的添加量为天然彩砂和聚不饱和树脂总质量的0.2

‑

2%。

12.所述耐磨层的洛氏硬度大于60。

13.所述固定支撑层的配料由大于80目的石英砂、聚不饱和树脂、稀释剂和固化剂搅拌混合而成,其中:石英砂质量分数为70

‑

80%,聚不饱和树脂质量分数为20

‑

30%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的0.2

‑

2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的0.2

‑

2%。

14.所述保护层的材料为表面涂覆聚不饱和树脂的网状交织玻璃纤维。

15.所述第一填充层、第二填充层、第三填充层和第四填充层的配料由10

‑

40目的石英砂、聚不饱和树脂、稀释剂和固化剂混合而成,其中,石英砂质量分数为75

‑

85%,聚不饱和树脂质量分数为15

‑

25%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的0.2

‑

2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的0.2

‑

2%。

16.所述第一加强层、第二加强层和第三加强层均为网状交织的玻璃纤维。

17.一种多层模压高承重市政道路井盖的制造方法,具体步骤为:

18.step1:利用电子称重机,分别计量耐磨层配方、固定支撑层配方和填充层配方。

19.将配料加入恒温搅拌罐,在15

‑

30℃、200

‑

300转/分钟下搅拌30

‑

40分钟后取出原料,利用振动仪排除原料中的气泡,制备得到耐磨层原料、固定支撑层原料和填充层原料。

20.step2:将脱模剂均匀涂抹在模具上,将耐磨层原料均匀浇注于模具腔内,温度控制在60

‑

120℃,压力控制在2

‑

3mpa下保压3

‑

5分钟模压成形。

21.step3:将固定支撑层原料均匀浇注在耐磨层上,温度控制在60

‑

120℃,压力控制在2

‑

3mpa下保压3

‑

5分钟模压成形。

22.step4:先将两面涂有聚不饱和树脂的玻璃纤维铺设在固定支撑层上,再将填充层原料均匀在玻璃纤维上,模压前保证多余的玻纤在模具外,温度控制在60

‑

120℃,压力控制在2

‑

3mpa下保压3

‑

5分钟模压成形。

23.step5:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控

制在60

‑

120℃,压力控制在2

‑

3mpa下保压5

‑

10分钟模压成形,制备完成第一加强层。

24.step6:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控制在60

‑

120℃,压力控制在2

‑

3mpa下保压5

‑

10分钟模压成形,制备完成第二加强层。

25.step7:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,然后将模具外的保护层玻璃纤维折叠并完全覆盖填充层,压力控制在3

‑

4mpa下保压30

‑

60分钟,自然冷却至常温消除应力,模压定型,制备完成第三加强层。

26.step8:脱模后,在固化室20

‑

50℃固化30

‑

60分钟后,制成井盖。

27.利用井盖检测平台的加压装置和压力传感器检验井盖耐压性能,利用井盖检测平台的激振装置和振动传感器,检测井盖密实度,检验合格后入库。

28.本发明的有益效果是:

29.1、本发明采用玻璃纤维作为加强层材料,井盖韧性更好,提高了井盖的抗疲劳性能。

30.2、本发明采用多层倒张拉力增强曲面型结构,井盖内部受力更均匀,强度更好。

31.3、本发明耐磨层耐磨耐候性能好,天然彩砂不褪色,可根据用户需求定制彩色浮雕图案。

32.4、本发明在树脂中添加稀释剂,提升了树脂的亲和力和渗透力,材料的力学性能更好。

33.5、本发明采用多次多层模压工艺,井盖密实度好,提升了井盖的强度,并保证了产品的质量稳定。

34.6、本发明最大承载力可达100吨以上,远高于同类其他井盖,满足了市政道路井盖承载力需求。

35.7、本发明井盖所用原料不具有回收价值,可防偷盗。

36.8、本发明利用井盖检测平台检测井盖耐压性能和密实度,保证了井盖的质量。

37.9、本发明可用于市政道路井盖,也可用于其他类型的井盖。

附图说明

38.图1是本发明的剖视图;

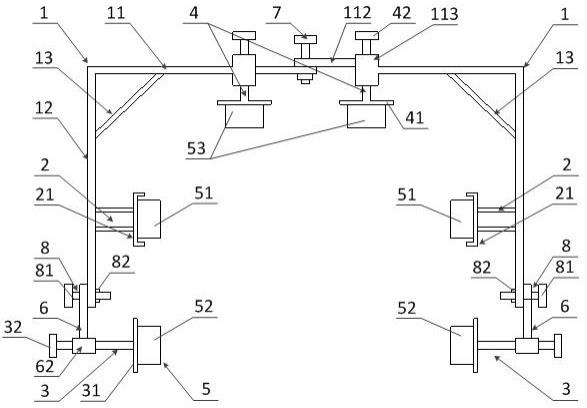

39.图2是本发明的制造方法流程图。

40.图中:1

‑

耐磨层,2

‑

固定支撑层,3

‑

保护层,4

‑

第一填充层,5

‑

第一加强层,6

‑

第二填充层,7

‑

第二加强层,8

‑

第三填充层,9

‑

第三加强层,10

‑

第四填充层。

具体实施方式

41.下面结合附图和具体实施方式,对本发明作进一步说明。

42.实施例1:如图1所示,一种多层模压高承重市政道路井盖,包括耐磨层1,固定支撑层2,保护层3,第一填充层4,第一加强层5,第二填充层6,第二加强层7,第三填充层8,第三加强层9,第四填充层10。

43.所述保护层3上表面覆盖有固定支撑层2,所述固定支撑层2上装有耐磨层1,所述保护层3内自上到下依次设置有第一加强层5、第二加强层7和第三加强层9,所述保护层3内部顶面与第一加强层5之间填充有第一填充层4,所述第一加强层5与第二加强层7之间填充

有第二填充层6,所述第二加强层7与第三加强层9之间填充有第三填充层8,所述第三加强层9与保护层3内部底面之间填充有第四填充层10。

44.所述保护层3底部为倒张曲面结构。所述第一加强层5、第二加强层7和第三加强层9均为倒张曲面结构。

45.所述耐磨层1的配料由大于80目的天然彩砂、聚不饱和树脂、光稳定剂、稀释剂和固化剂搅拌混合而成,其中,天然彩砂质量分数为70%,聚不饱和树脂质量分数为30%,光稳定剂的添加量为天然彩砂和聚不饱和树脂总质量的2%,稀释剂的添加量为天然彩砂和聚不饱和树脂总质量的2%,固化剂的添加量为天然彩砂和聚不饱和树脂总质量的2%。

46.所述耐磨层1的洛氏硬度大于60。

47.所述固定支撑层2的配料由大于80目的石英砂、聚不饱和树脂、稀释剂和固化剂搅拌混合而成,其中:石英砂质量分数为80%,聚不饱和树脂质量分数为20%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的2%。

48.所述保护层3的材料为表面涂覆聚不饱和树脂的网状交织玻璃纤维。

49.所述第一填充层4、第二填充层6、第三填充层8和第四填充层10的配料由40目的石英砂、聚不饱和树脂、稀释剂和固化剂混合而成,其中,石英砂质量分数为85%,聚不饱和树脂质量分数为15%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的2%。

50.所述第一加强层5、第二加强层7和第三加强层9均为网状交织的玻璃纤维。

51.如图2所示,一种多层模压高承重市政道路井盖的制造方法,具体步骤为:

52.step1:利用电子称重机,分别计量耐磨层1配方、固定支撑层2配方和填充层配方。

53.将配料加入恒温搅拌罐,在30℃、300转/分钟下搅拌40分钟后取出原料,利用振动仪排除原料中的气泡,制备得到耐磨层1原料、固定支撑层2原料和填充层原料。

54.step2:将脱模剂均匀涂抹在模具上,将耐磨层1原料均匀浇注于模具腔内,温度控制在120℃,压力控制在2mpa下保压3分钟模压成形。

55.step3:将固定支撑层2原料均匀浇注在耐磨层1上,温度控制在120℃,压力控制在2mpa下保压5分钟模压成形。

56.step4:先将两面涂有聚不饱和树脂的玻璃纤维铺设在固定支撑层2上,再将填充层原料均匀在玻璃纤维上,模压前保证多余的玻纤在模具外,温度控制在120℃,压力控制在2mpa下保压5分钟模压成形。

57.step5:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控制在120℃,压力控制在2mpa下保压10分钟模压成形,制备完成第一加强层5。

58.step6:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控制在120℃,压力控制在2mpa下保压10分钟模压成形,制备完成第二加强层7。

59.step7:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,然后将模具外的保护层玻璃纤维折叠并完全覆盖填充层,压力控制在3mpa下保压60分钟,自然冷却至常温消除应力,模压定型,制备完成第三加强层9

60.step8:脱模后,在固化室50℃固化30分钟后,制成井盖。

61.利用井盖检测平台的加压装置和压力传感器检验井盖耐压性能,利用井盖检测平

台的激振装置和振动传感器,检测井盖密实度,检验合格后入库。

62.本发明的原理是:

63.(1)井盖结构高承重原理:

64.井盖采用的多层倒张曲面形结构,利用倒张曲面结构的倒张拉力起到增强作用,使井盖内部受力更加均匀;倒张曲面结构能够降低井盖内部层与层之间产生的切应力,提升了井盖的强度和韧性。由玻纤和树脂材料组成的保护层将井盖完全包裹,提升强度和韧性的同时,对井盖起到耐磨、耐候、耐腐蚀的保护作用。

65.(2)井盖配方高承重原理:

66.井盖采用的聚不饱和树脂耐磨、耐候性能好,与细小的石英砂混合后,能够具有很高的耐压性能。井盖采用网状交织的玻璃纤维材料,玻璃纤维材料的抗拉性能好,弥补了石英砂、树脂材料抗拉能力不足的问题,从而提升了井盖的强度、韧性和耐振性能。此外,在树脂中添加稀释剂,降低了树脂在搅拌加工时的粘度,提升了树脂的亲和力和渗透力,使树脂能够更充分的与石英砂混合,从而提升了材料的力学性能。

67.(3)井盖制造工艺高承重原理:

68.井盖采用多次模压工艺。模压能够排除气泡提升井盖的密实度,多次的加工保证了多层倒张曲面形结构的制造精度,从而满足井盖的高承重能力要求。采用井盖质量检测平台检验产品质量,利用加压装置和压力传感器,通过最大变形量指标检测井盖的耐压性能;利用激振装置和振动传感器,通过采集分析振动信号频谱检测井盖的密实度,从而保证产品质量稳定。

69.实施例2:如图1所示,一种多层模压高承重市政道路井盖,包括耐磨层1,固定支撑层2,保护层3,第一填充层4,第一加强层5,第二填充层6,第二加强层7,第三填充层8,第三加强层9,第四填充层10。

70.所述保护层3上表面覆盖有固定支撑层2,所述固定支撑层2上装有耐磨层1,所述保护层3内自上到下依次设置有第一加强层5、第二加强层7和第三加强层9,所述保护层3内部顶面与第一加强层5之间填充有第一填充层4,所述第一加强层5与第二加强层7之间填充有第二填充层6,所述第二加强层7与第三加强层9之间填充有第三填充层8,所述第三加强层9与保护层3内部底面之间填充有第四填充层10。

71.所述保护层3底部为倒张曲面结构。所述第一加强层5、第二加强层7和第三加强层9均为倒张曲面结构。

72.所述耐磨层1的配料由大于80目的天然彩砂、聚不饱和树脂、光稳定剂、稀释剂和固化剂搅拌混合而成,其中,天然彩砂质量分数为80%,聚不饱和树脂质量分数为20%,光稳定剂的添加量为天然彩砂和聚不饱和树脂总质量的0.5%,稀释剂的添加量为天然彩砂和聚不饱和树脂总质量的0.2%,固化剂的添加量为天然彩砂和聚不饱和树脂总质量的0.2%。

73.所述耐磨层1的洛氏硬度大于60。

74.所述固定支撑层2的配料由大于80目的石英砂、聚不饱和树脂、稀释剂和固化剂搅拌混合而成,其中:石英砂质量分数为70%,聚不饱和树脂质量分数为30%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的0.2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的0.2%。

75.所述保护层3的材料为表面涂覆聚不饱和树脂的网状交织玻璃纤维。

76.所述第一填充层4、第二填充层6、第三填充层8和第四填充层10的配料由10目的石英砂、聚不饱和树脂、稀释剂和固化剂混合而成,其中,石英砂质量分数为75%,聚不饱和树脂质量分数为25%,稀释剂的添加量为石英砂和聚不饱和树脂总质量的0.2%,固化剂的添加量为石英砂和聚不饱和树脂总质量的0.2%。

77.所述第一加强层5、第二加强层7和第三加强层9均为网状交织的玻璃纤维。

78.如图2所示,一种多层模压高承重市政道路井盖的制造方法,具体步骤为:

79.step1:利用电子称重机,分别计量耐磨层1配方、固定支撑层2配方和填充层配方。

80.将配料加入恒温搅拌罐,在15℃、200转/分钟下搅拌30分钟后取出原料,利用振动仪排除原料中的气泡,制备得到耐磨层1原料、固定支撑层2原料和填充层原料。

81.step2:将脱模剂均匀涂抹在模具上,将耐磨层1原料均匀浇注于模具腔内,温度控制在60℃,压力控制在3mpa下保压3

‑

5分钟模压成形。

82.step3:将固定支撑层2原料均匀浇注在耐磨层1上,温度控制在60℃,压力控制在3mpa下保压3分钟模压成形。

83.step4:先将两面涂有聚不饱和树脂的玻璃纤维铺设在固定支撑层2上,再将填充层原料均匀在玻璃纤维上,模压前保证多余的玻纤在模具外,温度控制在60℃,压力控制在3mpa下保压3分钟模压成形。

84.step5:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控制在60℃,压力控制在3mpa下保压5分钟模压成形,制备完成第一加强层5。

85.step6:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,温度控制在60℃,压力控制在3mpa下保压5分钟模压成形,制备完成第二加强层7。

86.step7:将玻璃纤维铺设在填充层上,再将填充层原料均匀浇注在玻纤上,然后将模具外的保护层玻璃纤维折叠并完全覆盖填充层,压力控制在4mpa下保压30分钟,自然冷却至常温消除应力,模压定型,制备完成第三加强层9

87.step8:脱模后,在固化室20℃固化60分钟后,制成井盖。

88.利用井盖检测平台的加压装置和压力传感器检验井盖耐压性能,利用井盖检测平台的激振装置和振动传感器,检测井盖密实度,检验合格后入库。

89.以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。