1.本技术涉及车辆技术领域,特别是涉及一种核对车辆的物料清单方法及系统。

背景技术:

2.在对车辆的物料清单(bom,bill of material)管理中,从用户输入工程工作指令(ewo,engineering work order)的内容到实际制造车辆的过程,需要经历多种环节的工作,并且工作的周期较长。

3.在经历多种环节的工作的过程中,可能会出现人为的失误(例如:配置更改失误、断点设置失误等),进而会导致车辆的bom不完整。

4.当车辆的bom不完整时,将无法继续制造车辆,会出现停线不生产的情况。

技术实现要素:

5.为了解决上述技术问题,本技术提供了一种核对车辆的物料清单方法及系统,可以有效的检测出因人为的失误而导致物料清单不完整的问题。

6.本技术实施例公开了如下技术方案:

7.第一方面,本技术提供了一种核对车辆的物料清单方法,所述方法包括:

8.获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据;

9.根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。

10.作为一种可能的实施方式,所述根据预先建立的校验模板判断所述第一数据是否符合标准包括:

11.确定第一数据中零件的第一配置组合以及所述第一配置组合对应的第一零件数量;

12.判断所述第二数据中是否存在与所述第一配置组合一致的第二配置组合;

13.若存在,则确定所述第二配置组合对应的第二零件数量;将所述第一零件数量与所述第二零件数据进行对比,来判断所述第一数据是否符合标准。

14.作为一种可能的实施方式,所述方法还包括:

15.若不存在,则生成第一反馈信息,所述第一反馈信息指示所述第一数据异常。

16.作为一种可能的实施方式,所述方法还包括:

17.确定所述第一配置组合中零件的第一位置;

18.判断所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置是否一致;

19.若否,则生成第二反馈信息,所述第二反馈信息指示所述第一位置异常。

20.作为一种可能的实施方式,所述方法还包括:

21.确定所述第一配置组合对应的第一车型;

22.判断所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型是否一致;

23.若否,则生成第三反馈信息,所述第三反馈信息指示所述第一车型异常。

24.第二方面,本技术提供了一种核对车辆的物料清单系统,所述系统包括:获取模块和处理模块;

25.所述获取模块,用于获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据;

26.所述处理模块,用于根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。

27.作为一种可能的实施方式,所述处理模块,具体用于确定第一数据中零件的第一配置组合以及所述第一配置组合对应的第一零件数量;判断所述第二数据中是否存在与所述第一配置组合一致的第二配置组合;若存在,则确定所述第二配置组合对应的第二零件数量;将所述第一零件数量与所述第二零件数据进行对比,来判断所述第一数据是否符合标准。

28.作为一种可能的实施方式,所述系统还包括:反馈模块;

29.所述反馈模块,用于若不存在,则生成第一反馈信息,所述第一反馈信息指示所述第一数据异常。

30.作为一种可能的实施方式,所述处理模块,还用于确定所述第一配置组合中零件的第一位置;判断所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置是否一致;

31.所述反馈模块,还用于若所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置不一致,则生成第二反馈信息,所述第二反馈信息指示所述第一位置异常。

32.作为一种可能的实施方式,所述处理模块,还用于确定所述第一配置组合对应的第一车型;判断所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型是否一致;

33.所述反馈模块,还用于若所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型不一致,则生成第三反馈信息,所述第三反馈信息指示所述第一车型异常。

34.由上述技术方案可以看出,本技术具有以下优点:

35.本技术提供的一种核对车辆的物料清单方法及系统,所述方法包括:获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据;根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。通过利用物料清单中的符合标准的数据,预先建立校验模板,然后利用校验模板去核对更改后的数据,能够发现更改后的数据是否出现异常,从而减少人为的失误导致物料清单不完整的问题。

附图说明

36.为了更清楚地说明本技术实施例的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实

施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

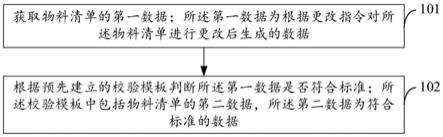

37.图1为本技术实施例提供的一种核对车辆的物料清单方法的流程图;

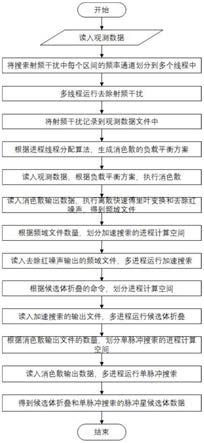

38.图2为本技术实施例提供的一种判断第一数据的流程图;

39.图3为本技术实施例提供的一种判断第一位置的流程图;

40.图4为本技术实施例提供的一种判断第一车型的流程图;

41.图5为本技术实施例提供的一种核对车辆的物料清单系统的示意图。

具体实施方式

42.车辆的bom是实际制造汽车过程中,在选择汽车零件时的一个依据,用户可以根据车辆的bom进行车辆的生产。但是,在实际造车过程中,需要经历多种环节的工作,并且工作的周期较长,在该过程这种,可能会出现认为的失误(例如:配置更改失误、断点设置失误等),进而会导致车辆的bom不完整。由此,在实际造车过程中,需要对于车辆的bom的完整性进行检查,从而降低由于车辆的bom不完整而引发车辆停线不生产的情况。当车辆的bom完整时,用户可以根据车辆的bom进行制造车辆。

43.为了解决上述问题,本技术提供了一种辅助驾驶方法、装置及系统。

44.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

45.实施例一:

46.为了使本领域技术人员便于理解,下面结合附图,对本技术的技术方案进行详细介绍。

47.本技术实施例一提供了一种核对车辆的物料清单方法。

48.参见图1,该图为本技术实施例提供的一种核对车辆的物料清单方法的流程图。

49.该核对车辆的物料清单方法包括:

50.步骤101:获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据。

51.需要说明的是,当需要生产新的车型时,需要用户写入相应的指令,对原有的物料清单进行更改。例如,当需要生产某一新车型时,用户输入更改指令,对原有的物料清单进行更改,更改指令用于对原来的物料清单进行更改。

52.在对原有的物料清单进行更改后,系统往往仅根据更改指令对相应的物料清单的数据进行更改,却无法判断更改指令的正确性,也就是说,系统根据更改指令对原有的物料清单进行更改后,系统并不知道更改后的数据是否符合标准。

53.因此,在根据更改指令对原有的物料清单进行更改后,需要获取更改后的物料清单的数据,即第一数据,以判断更改后的物料清单中的第一数据是否符合标准。

54.其中,第一数据具体可以包括零件的第一配置组合,以及第一配置组合对应的零件数量。

55.举例说明,当零件为座椅时,座椅的配置组合可以包括a座椅或b座椅,当座椅的配

置组合为a座椅时,对应a座椅的数量为2个;当座椅的配置组合为b座椅时,对应b座椅的数量为4个。

56.此外,为了进一步提高核对的效率,仅获取更改指令所针对的数据,例如,当更改指令指示更改物理清单中座椅的配置组合及该配置组合对应的座椅数量时,仅获取更改后的物理清单中座椅的配置组合及改配置组合对应的座椅数量,并不获取其他零件的配置组合及配置组合对应的数量。

57.步骤102:根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。

58.在获取物料清单的第一数据后,可以通过预先建立的校验模板,对第一数据进行校验,来判断第一数据是否符合标准。

59.校验模板中包括物料清单的第二数据,第二数据为符合标准的数据。下面详细介绍校验模板的建立过程。

60.作为一种可能的实施方式,在新车型搭建物料清单的初期,用户预先根据实际装车的零件的配置组合及配置组合对应的零件数量,确定物料清单的标准数据。其中,标准数据可以指示车辆的某个位置处需要安装什么零件,零件的配置组合,配置组合对应的零件数量。

61.通过预先设置标准的物料清单的第二数据,然后将第二数据与第一数据进行比较,从而判断第二数据与第一数据是否一致,若不一致,则说明更改后的物料清单中的第一数据存在问题,即第一数据异常;若一致,则说明更改后的物料清单中的第一数据符合标准。

62.下面结合附图,详细介绍如何根据预先建立的校验模板判断所述第一数据是否符合标准。

63.参见图2,该图为本技术实施例提供的一种判断第一数据的流程图。

64.具体地,所述根据预先建立的校验模板判断所述第一数据是否符合标准可以采用如下实施方式。

65.步骤201:确定第一数据中零件的第一配置组合以及所述第一配置组合对应的第一零件数量。

66.步骤202:判断所述第二数据中是否存在与所述第一配置组合一致的第二配置组合。

67.步骤203:若存在,则确定所述第二配置组合对应的第二零件数量;将所述第一零件数量与所述第二零件数据进行对比,来判断所述第一数据是否符合标准。

68.当第二数据中存在与第一数据中对应的配置组合时,则说明更改后的物料清单中,配置组合是符合标准的,然后继续核对配置组合对应的零件数量。

69.当第一零件数量与第二零件数量相等时,则说明更改后的物料清单中的第一数据符合标准;当第一零件数量与第二零件数量不相等时,则说明更改后的物料清单中的第一数据不符合标准。

70.此外,当第二数据中不存在与第一数据中对应的配置组合时,则说明更改后的物料清单中,配置组合均不符合标准,为了使用户及时发现该问题,还可以生成反馈信息,提示用户更改后的物料清单中的配置组合均不符合标准,具体如下:

71.步骤204:若不存在,则生成第一反馈信息,所述第一反馈信息指示所述第一数据异常。

72.此外,当第二数据中存在与第一数据中对应的配置组合时,但是第一零件数量与第二零件数量不相等,则说明更改后的物料清单中的第一数据不符合标准。此时也可以生成反馈信息,该反馈信息指示用户更改后的物料清单中零件数量存在问题。

73.需要说明的时,配置组合存在问题的优先级高于零件数量存在问题的反馈信息的的优先级,也就是说,配置组合出现问题后需要及时的更正。

74.另在一种实施方式中,核对车辆的物料清单时,还需要核对物料清单中的配置组合中零件对应的位置。为了是本领域技术人员方便理解,下面结合附图具体说明。

75.参见图3,该图为本技术实施例提供的一种判断第一位置的流程图。

76.具体如下:

77.步骤301:确定所述第一配置组合中零件的第一位置。

78.步骤302:判断所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置是否一致。

79.步骤303:若否,则生成第二反馈信息,所述第二反馈信息指示所述第一位置异常。

80.举例说明,当座椅的配置组合为b座椅时,b座椅还分为b-1座椅和b-2座椅,其中b-1座椅为主驾座椅,b-2座椅为副驾座椅。主驾座椅和副驾座椅的配置会存在不同,因此,需要确定座椅的位置。减小零件的位置安装错误的次数。

81.在另在一种实施方式中,核对车辆的物料清单时,还需要核对物料清单中的配置组合对应的车型。为了是本领域技术人员方便理解,下面结合附图具体说明。

82.参见图4,该图为本技术实施例提供的一种判断第一车型的流程图。

83.具体如下:

84.步骤401:确定所述第一配置组合对应的第一车型。

85.步骤402:判断所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型是否一致。

86.步骤403:若否,则生成第三反馈信息,所述第三反馈信息指示所述第一车型异常。

87.举例说明,不同的配置组合所对应的车型是不同的,因此,需要确定配置组合对应的车型是否一致,以减小将零件的安装到错误的车型上的次数。

88.与现有技术相比,本发明提供的一种核对车辆的物料清单方法,所述方法包括:获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据;根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。通过利用物料清单中的符合标准的数据,预先建立校验模板,然后利用校验模板去核对更改后的数据,能够发现更改后的数据是否出现异常,从而减少人为的失误导致物料清单不完整的问题。

89.实施例二:

90.为了使本领域技术人员便于理解,下面结合附图,对本技术的技术方案进行详细介绍。

91.本技术实施例二提供了一种核对车辆的物料清单系统。

92.参见图5,该图为本技术实施例提供的一种核对车辆的物料清单系统的示意图。

93.该核对车辆的物料清单系统包括:获取模块501和处理模块502。

94.获取模块501,用于获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据。

95.所述处理模块502,用于根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。

96.作为一种可能的实施方式,所述处理模块502,具体用于确定第一数据中零件的第一配置组合以及所述第一配置组合对应的第一零件数量;判断所述第二数据中是否存在与所述第一配置组合一致的第二配置组合;若存在,则确定所述第二配置组合对应的第二零件数量;将所述第一零件数量与所述第二零件数据进行对比,来判断所述第一数据是否符合标准。

97.作为一种可能的实施方式,所述系统还包括:反馈模块。

98.所述反馈模块,用于若不存在,则生成第一反馈信息,所述第一反馈信息指示所述第一数据异常。

99.作为一种可能的实施方式,所述处理模块502,还用于确定所述第一配置组合中零件的第一位置;判断所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置是否一致。

100.所述反馈模块,还用于若所述第一位置与所述第一配置组合一致的第二配置组合中零件的第二位置不一致,则生成第二反馈信息,所述第二反馈信息指示所述第一位置异常。

101.作为一种可能的实施方式,所述处理模块502,还用于确定所述第一配置组合对应的第一车型;判断所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型是否一致。

102.所述反馈模块,还用于若所述第一车型与所述第一配置组合一致的第二配置组合对应的第二车型不一致,则生成第三反馈信息,所述第三反馈信息指示所述第一车型异常。

103.与现有技术相比,本技术实施例二提供的一种核对车辆的物料清单系统,所述系统包括:获取模块和处理模块;所述获取模块,用于获取物料清单的第一数据;所述第一数据为根据更改指令对所述物料清单进行更改后生成的数据;所述处理模块,用于根据预先建立的校验模板判断所述第一数据是否符合标准;所述校验模板中包括物料清单的第二数据,所述第二数据为符合标准的数据。通过利用物料清单中的符合标准的数据,预先建立校验模板,然后利用校验模板去核对更改后的数据,能够发现更改后的数据是否出现异常,从而减少人为的失误导致物料清单不完整的问题。

104.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。尤其,对于系统或装置实施例而言,由于其基本相似于方法实施例,所以描述得比较简单,相关之处参见方法实施例的部分说明即可。以上所描述的系统或装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元及模块可以是或者也可以不是物理上分开的。另外,还可以根据实际的需要选择其中的部分或者全部单元和模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

105.应当理解,在本技术中,“至少一个(项)”是指一个或者多个,“多个”是指两个或两

个以上。“和/或”,用于描述关联对象的关联关系,表示可以存在三种关系,例如,“a和/或b”可以表示:只存在a,只存在b以及同时存在a和b三种情况,其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。“以下至少一项(个)”或其类似表达,是指这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,a,b或c中的至少一项(个),可以表示:a,b,c,“a和b”,“a和c”,“b和c”,或“a和b和c”,其中a,b,c可以是单个,也可以是多个。

106.以上,仅是本技术的较佳实施例而已,并非对本技术作任何形式上的限制。虽然本技术已以较佳实施例揭露如上,然而并非用以限定本技术。任何熟悉本领域的技术人员,在不脱离本技术技术方案范围情况下,都可利用上述揭示的方法和技术内容对本技术技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本技术技术方案保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。