1.本发明属于金属材料本构模型技术领域,具体涉及一种考虑马氏体相变的铁素体奥氏体双相不锈钢本构模型的建立方法。

背景技术:

2.双相不锈钢作为机械制造业中的一种非常重要的材料,由于其两相组织的特点,通过正确控制化学成分和热处理工艺,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点,它将奥氏体不锈钢所具有的优良韧性和焊接性与铁素体不锈钢所具有的较高强度和耐氯化物应力腐蚀性能结合在一起。已经广泛应用于纸浆和造纸工业、石油化学和化肥工业、食品和轻工工业、运输业、炼油和天然气工业、海水环境下的建筑业、海水淡化和能源环保工业。

3.目前,对不锈钢本构模型研究主要集中在铁素体不锈钢和奥氏体不锈钢这两种晶体结构相对简单的不锈钢,而针对具备相对复杂晶体结构的铁素体奥氏体双相不锈钢的本构模型的研究还很少。所以在前人工作基础上针对双相不锈钢提出一种新的粘塑性动态本构模型是非常有意义的。

4.此本构基于微观塑性变形控制机理的转变和热激活位错动力学理论,综合考虑相关宏观因素(如温度、应变、应变率等)和部分微观因素(如晶粒大小、晶格类型、位错分布和种类、动态回复和动态再结晶、马氏体相变、变形激活能等)共同影响。在mts本构模型的基础下加入了高应变率所产生的粘性应力项,拓宽了本构方程原有的应变率范围,使得对应高速切削过程中得分析更加合理。所建立的双相不锈钢本构模型参数简单易测,便于在有限元仿真中的应用。

技术实现要素:

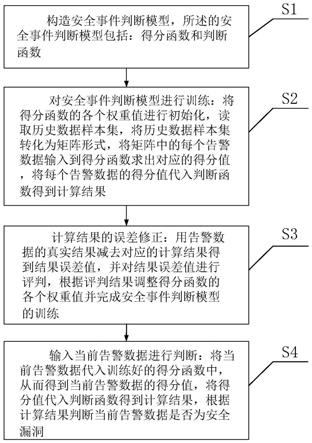

5.为了方便评估动态条件下的性能变化与高速切削下的材料的特性,本发明提供了一种考虑马氏体相变的铁素体奥氏体双相不锈钢的本构模型的建立方法,所述方法包括以下步骤:1)将总体的铁素体奥氏体双相不锈钢流动应力分为三个部分,分别是非热应力、热应力、粘性应力;2)根据铁素体奥氏体双相不锈钢的双相属性,分别建立铁素体项和奥氏体项各自的三部分的应力;3)在2)的基础上首先建立与速度无关的原子之间的相互作用力(非热激活应力),也是跨越晶界势垒的力的关系式;4)进一步基于mts本构模型建立热应力项,其中奥氏体项的热应力项需要考虑马氏体相变的影响。进而修正奥氏体项中的热应力;5)加入高应变率下的粘性应力项;

6)配比两相的含量比例作为系数进行叠加最后得出铁素体奥氏体双相不锈钢的本构模型。

6.在步骤1)中首先将方程分为三个部分其中,为流动应力;为非热激活阻力,长程势垒,位错晶粒边界;为热激活项,短程势垒;为粘性拖拽阻力,为流体粘度。

7.因为高应变率时,温度较高,所以在高应变率下越过短程势垒(热激活相关的障碍阻力)的时间可以忽略不计,所以此时=0。低于这个临界应变率值时=0。如图2所示双相不锈钢的流动应力随着应变率的增加而增加,存在一个临界应变率值z,使得流动应力在应变率值大于z之后激增,此时将此图分为两个区域,在第一区域中,在第二区域中。

8.在步骤2)中由于材料的双相属性,所以应分别计算铁素体的三种应力和奥氏体的三种应力并配比权重进行累加。方程可以写成:三种应力并配比权重进行累加。方程可以写成:三种应力并配比权重进行累加。方程可以写成:其中,为铁素体所占比例;为奥氏体所占比例;为铁素体相应力;为铁素体非热激活应力;为铁素体热激活应力;为铁素体粘性应力;为奥氏体相应力;为奥氏体非热激活应力;为奥氏体热激活应力;为奥氏体粘性应力。

9.在步骤2)的基础上进行步骤3)建立铁素体相应力,铁素体相作为一个典型的bcc结构相,它的非热激活应力可以根据hall

‑

petch公式来表示(因铁素体加工硬化率低,易软化,所以应变率与温度对于铁素体加工硬化项的影响可以忽略不计。所以将其计入非热应力项):其中,为铁素体应变硬化系数;为铁素体应变率敏感指数;为真实应变;为位错在铁素体内运动时所受到的总阻力,大体上相当于单晶屈服应力;为铁素体晶粒大小;为表征铁素体晶界对强度影响程度的常数,与铁素体晶界结构有关,可由实验屈服应力

‑

晶粒尺寸关系曲线的斜率来确定。

10.在步骤2)的基础上进行步骤4)铁素体相的热激活应力可以用热激活函数乘以热应力项的形式来表示。

11.热激活函数为: 其中,k为波兹曼常数;t为温度;为应变率;p、q为决定势垒形状的一对相关联的常参数;g0为参考热激活能;为参考应变率。其中为schmidt方向因子,为位错的burgers矢量;为移动位错密度,为位错运动速度。

12.铁素体热应力项为: 其中,为铁素体饱和阈值应力在t=0k时候的参考值;e为材料的剪切模量;为常数。

13.所以铁素体相的热激活应力应该表示为:=。

14.在步骤2)的基础上进行步骤5)铁素体相奥氏体相的粘性应力认为是相同的,所以。

15.所以铁素体相应力为:。

16.步骤2)接下来建立奥氏体相应力,奥氏体相作为一个典型的fcc结构相,它的非热激活应力可以根据hall

‑

petch公式来表示:其中,为位错在奥氏体内运动时所受到的总阻力;为奥氏体晶粒大小;为表征奥氏体晶界对强度影响程度的常数,与奥氏体晶界结构有关,可由实验屈服应力

‑

晶粒尺寸关系曲线的斜率来确定。

17.奥氏体相的热激活应力与铁素体相似,可以用热激活函数乘以热应力项的形式来表示。热激活函数相同,修正前热应力项(奥氏体的加工硬化率高,易于硬化,此时的奥氏体硬化作用应该加到奥氏体热应力项中,此时没有考虑马氏体相变):

其中,为奥氏体饱和阈值应力在t=0k时候的参考值;为奥氏体应变硬化系数;为奥氏体应变率敏感指数。

18.在步骤2)的基础上进行步骤4)而对于奥氏体,在一定的应变率范围存在着马氏体相变这也是我们需要考虑的。根据研究,应变率越高,马氏体相变量越少,所以在高应变率的时候可以不考虑奥氏体转化为马氏体的相变过程。但是在热激活机制下应变率的范围存在着马氏体相变。因为奥氏体转化为马氏体的相变会带来的高屈服强度,高流动应力(因为马氏体要比奥氏体硬)。而马氏体和铁素体相有几乎相同的晶格参数。所以只需要知道奥氏体转变为马氏体的含量,配比权重将马氏体以铁素体晶格的热应力项构建本构方程即可。

19.奥氏体体积分数与塑性变形的指数关系如下式:其中,是与温度相关的奥氏体稳定参数;为实时的奥氏体体积分数;为初始奥氏体体积分数。

20.所以奥氏体结合马氏体相变的修正后的热应力项为:。

21.所以奥氏体相的热激活应力应该表示为:=。

22.所以奥氏体相应力为。

23.令bcc中:,,令fcc中:,令,令。

24.步骤6)综上所述,结合铁素体和奥氏体相的应力结合配比权重得出双相不锈钢流动应力可表示为:

附图说明

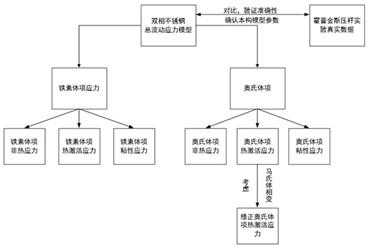

25.图1为本构模型建立流程图;图2为本构模型使用方法图;图3为应力随着应变率的增加而激增的临界应变率值的识别图以及区域的划分;图4为s32760微观金相图;图5是应变率为10s

‑1时建立的本构模型拟合应力应变曲线和实验真实应力应变曲线的比对图;图6是应变率为1000s

‑1时建立的本构模型拟合应力应变曲线和实验真实应力应变曲线的比对图;图7是应变率为10000s

‑1时建立的本构模型拟合应力应变曲线和实验真实应力应变曲线的比对图。

具体实施方案

26.为了使本发明的使用方法更加清晰,下面结合附图和具体实例对本发明提供的本构模型的建立和参数的识别进行解释,并对本模型进行验证。

27.根据以上建立的本构模型,进一步再做以下实验,以一种典型的奥氏体铁素体双相钢不锈钢s32760为例,具体步骤如下:首先,对s32760进行不同应变率下的霍普金森压杆实验,为了获得s32760在动态条件下的力学性能,选择在10s

‑1、100s

‑1、1000s

‑1、3000s

‑1、10000s

‑1,这五个应变率的条件下确定其应力应变曲线。找出使流动应力激增的临界应变率值,对曲线进行划分区域,从而可以正确使用建立的本构方程,如图3所示,应变率在3000s

‑1之前流动应力为,应变率在3000s

‑1之后,流动应力为。

28.进一步,对s32760双相不锈钢的铁素体和奥氏体晶粒尺寸以及相体积分数进行观察计算,将s32760制备成小样,经过砂纸打磨,抛光机抛光后,放入在4g硫酸铜、20ml盐酸以及20ml蒸馏水所配制的腐蚀液中室温浸蚀35s后放在电子显微镜下观察得到金相组织图。黑色基体部分为铁素体组织,白色岛状部分为奥氏体组织,用相比例图进行对比得出比例并测出两相尺寸,如图4所示。

29.进一步,本构模型参数的确定,通过bcc和fcc的结构特点以及所对应的结构参数,以及mts本构模型的经验参数,还有根据对s32760的不同应变率不同温度下的应力应变曲线,以及对s32760微观金相图的分析,方程中具体参数如表一所示,表一s32760本构模型参数进一步,本构模型的准确性验证,将本构模型形成的应力应变曲线与相对应应变率的实验应力应变曲线进行比对,发现在很宽范围内的应变率下拟合出的效果都很好。在此只展示了最大应变率10000s

‑1和最小应变率10s

‑1以及中间应变率1000s

‑1具体如图5所示对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。