1.本技术涉及气化炉黑灰水处理领域,尤其是涉及一种气化炉黑水处理工艺。

背景技术:

2.目前煤气化装置工艺中,煤气化黑水首先经过大沉降槽沉淀处理,其主要是通过其主要是通过投加阳离子絮凝剂去除气化黑水中大量的悬浮物;然后进入到灰水槽中,在灰水槽中投加阻垢剂来控制气化循环水的结垢倾向;将处理完的大部分灰水回到前端循环系统,少量进行外排;通过不断外排灰水和补充新鲜水来控制整个系统的盐含量以及硬度、硅、氨氮等平衡。

3.灰水的特点是温度较高一般会有50

‑

80℃,硬度也比较高,甚至超过2000mg/l以上,其中氨氮也会比较高甚至超过500mg/l,受到煤质的影响还有硅氟等污染物可能也会比较高。

4.针对上述中的相关技术,发明人认为由于灰水的性质特点但是会存在以下问题:(1)灰水作为循环水,其硬度过高导致气化装置整个系统管道结垢严重,设备堵塞频繁,运行稳定性不好,检维修工作量繁琐;(2)外排灰水中硬度过高会导致后端污水处理系统中生化单元结垢严重,导致污水中的微生物因活性污泥钙化导致活性变差,降低了生物脱氮、脱碳的效率。(3)外排灰水中的氨氮波动较大可能会超出污水处理厂的能力,导致生化系统受到冲击,氨氮不能达标外排。

技术实现要素:

5.为了使循环水不易结垢,降低外排水对后端污水处理系统造成的冲击,本技术提供一种气化炉黑水处理工艺。

6.第一方面,本技术提供一种气化炉黑水处理工艺,采用如下的技术方案:一种气化炉黑水处理工艺,包括以下步骤:黑水进入沉降池,沉降池中投加絮凝剂;沉降池出水进入灰水池,灰水池中投加阻垢剂;灰水池出水依次经过气泳混凝池、气泳反应池、熟化反应池、沉淀澄清池、ph调节池进入除氧器;其中,气泳混凝池中曝气并投加混凝剂,调节气泳混凝池中水ph值至10.5以上;气泳反应池中曝气并投加反应药剂;熟化反应池中投加絮凝剂;ph调节池中,调节水ph值至7

‑

9。

7.通过采用上述技术方案,在沉降池中通过投加絮凝剂去除水中的悬浮物。在灰水池中通过投加阻垢剂,来抑制灰水的结构倾向,使设备不易阻塞。气泳混凝池中通过投加混凝剂可以促进水中悬浮物聚合,调节气泳混凝池中水ph值至10.5以上,来为脱氨和除硬反应创造适宜条件。气泳反应池中通过投加对应的反应药剂可以降低水中硅、氟的含量以及水的硬度,从而使水更不易结垢,也大大降低外排灰水对后端处理系统造成的影响。另外,在气泳混凝室和气泳反应室中,通过曝气形成气泳,在气体吹脱的作用下,氨氮加速从液相

向气相转化,最终以氨气的形式脱离水;而且,在脱氨反应的同时,发生充分的气旋搅拌,形成更优于机械搅拌的药、水混合程度;在脱氨脱氮的过程中,充分利用高温水对氨氮脱出的促进作用,可以减少大约50%的耗气量。熟化反应池中通过投加絮凝剂,可以促进水中悬浮物进一步聚合,形成较大的矾花。沉淀澄清池中进行泥水分离,污泥沉淀到沉淀澄清池底部,净水排到ph调节池中。在ph调节池中将水ph调节到7

‑

9,使水不易结垢,也不易对设备造成腐蚀。ph调节池的部分出水可作为外排水排出,不易对后端污水处理系统造成冲击。

8.可选的,沉淀澄清池排出的污泥部分回流至熟化反应池。

9.通过采用上述技术方案,通过污泥回流可以降低絮凝药剂的投加,提升絮凝效果,有利于产生能够快速沉淀的、较大的、均匀密实的矾花。

10.可选的,气泳混凝池和气泳反应池中气水比为10

‑

100:1。

11.通过采用上述技术方案,在此气水比下利于水中的游离氨转变为氨气溢出。

12.可选的,反应药剂包括除硅药剂、除硬药剂、除氟药剂中的一种或多种。

13.通过采用上述技术方案,通过投加除硅药剂、除硬药剂、除氟药剂可以降低水中硅、氟的含量,降低水硬度。

14.可选的,熟化反应池设置导流筒、变频搅拌机和投加环,变频搅拌机的搅拌叶片位于导流筒内,投加环伸入导流筒内;气泳反应池与熟化反应池之间通过连接管连通,所述连接管的出水端位于导流筒正下方。

15.通过采用上述技术方案,通过投加环可以将絮凝剂更加均匀的投放到熟化反应池中。导流筒可以引导水在熟化反应池中绕导流筒内外循环流动,延长水在熟化反应池中停留的时间,有效提高药剂利用率和絮凝效果。变频搅拌机可使絮凝剂与水充分混合,提高药剂利用率和絮凝效果,还为水在熟化反应池中绕导流筒内外循环流动提供动力;另外,可依据具体的水量、水质调节搅拌叶片的转速,以利于矾花的形成。

16.可选的,还包括回收气泳混凝室、气泳反应室中释出的氨气。

17.通过采用上述技术方案,对氨气进行回收可降低对环境的污染,同时回收的氨气还可以再利用。

18.可选的,回收气泳混凝室、气泳反应室中释出的氨气时使用氨气回收装置;氨气回收装置包括罩盖、采集管和喷淋式吸氨罐,采集管连接在罩盖与喷淋式吸氨罐之间,罩盖盖在气泳混凝室和气泳反应室上。

19.通过采用上述技术方案,可以将氨气吸收到喷淋式吸氨罐中形成氨水,供产区循环利用。

20.可选的,灰水池的一部分出水直接进入除氧器。

21.通过采用上述技术方案,可以减少灰水处理的成本。

22.第二方面,本技术提供一种灰水处理工艺,采用如下的技术方案:一种灰水处理工艺,包括以下步骤:灰水依次经过气泳混凝池、气泳反应池、熟化反应池、沉淀澄清池、ph调节池进入除氧器;其中,气泳混凝池中曝气并投加混凝剂,调节气泳混凝池中水ph值至10.5以上;气泳反应池中曝气并投加除硅药剂、除硬药剂和除氟药剂;熟化反应池中投加絮凝剂;ph调节池中,调节水ph值至7

‑

9。

23.可选的,还包括回收气泳混凝室、气泳反应室中释出的氨气。

24.综上所述,本技术包括以下至少一种有益技术效果:

1、通过投加对应的反应药剂可以降低水中硅、氟的含量以及水的硬度,从而使水更不易结垢,也大大降低外排灰水对后端处理系统造成的影响;2、脱氨脱氮过程中充分利用了高温水体对氨氮脱出的促进作用,可以减少大约50%的气耗;3、在脱氨反应的同时,发生充分的气旋搅拌,形成更优于机械搅拌的药、水混合程度;4、可以将氨气吸收到喷淋式吸氨罐中形成氨水,供厂区循环利用。

附图说明

25.图1是现有气化炉黑水处理工艺的整体流程图。

26.图2是本技术气化炉黑水处理工艺的整体流程图。

27.图3是本技术灰水处理步骤所用设施结构示意图。

28.附图标记说明:1、气泳混凝池;11、混凝药剂加注管;12、ph值调节剂加注管;14、鼓泡器;15、罩盖;16、采集管;17、喷淋式吸氨罐;2、气泳反应池;21、反应药剂加注管;3、熟化反应池;31、能量分散室;32、非混合室;33、导流筒;34、投加环;35、变频搅拌机;36、连接管;4、沉淀澄清池;41、排泥口;42、刮泥机;43、斜管分离池;44、出水槽;45、排泥管;46、污泥回流管;47、污泥外排泵;48、污泥回流泵;5、ph调节池。

具体实施方式

29.以下结合附图1

‑

3对本技术作进一步详细说明。

30.以下现有技术工艺及本技术实施例处理的污水为某企业气化炉所出黑水,气化炉所排黑水量为300m3/h参照图1,一种现有的气化炉黑水处理工艺,包括以下步骤:沉降:黑水从气化炉流出后进入沉降池,沉降池中投加絮凝剂,絮凝剂的投加量为10mg/l;沉降池设计出水量为300m3/h,黑水在沉降池中的停留时间为10h。

31.阻垢处理:沉降池出水进入灰水池,向灰水池中投加阻垢剂,搅拌。其中,阻垢剂的投加量为80mg/l,水体在灰水池中的停留时间为1.5h;灰水池一部分出水以60m3/h的流量外排至下游污水处理单元,另一部分出水以240m3/h的流量直接流向除氧器,重新进入到循环系统中。

32.除氧处理:灰水池出水进入除氧器除氧,除氧器出水流入气化炉;除氧器设计出水量为240m3/h。

33.另外,气化炉中要以60m3/h的水量补充脱盐水,确保整个系统的动态平衡。因为灰水槽中只是投加阻垢剂对水中的污染物没有任何去除,所以进入到除氧器中的灰水水质与表1相同。

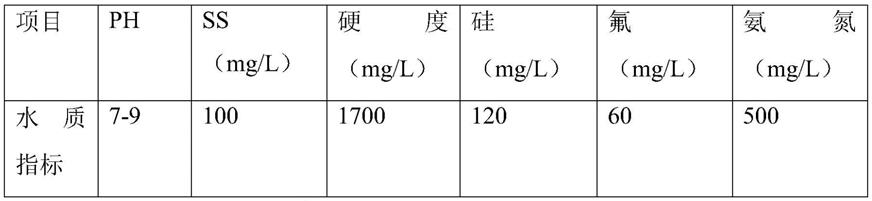

34.黑水经过沉降池后的水质以及外排灰水水质如表1所示。

表1

35.本技术实施例公开一种气化炉黑水处理工艺。

36.实施例一:参照图2和图3,气化炉黑水处理工艺,包括以下步骤:初步沉降:黑水从气化炉流出后进入沉降池,沉降池中投加絮凝剂a,其中,絮凝剂a为5mg/l。通过向沉降池中投加絮凝剂a来促进黑水中的悬浮物聚合形成污泥,污泥沉淀到沉降池底部并最终从沉降池排出;沉降池出水流向灰水池,本实施例中,沉降池设计出水量为300m3/h。

37.阻垢处理:沉降池出水进入灰水池,向灰水池中投加阻垢剂,搅拌。通过向灰水池中投加阻垢剂来抑制水的结垢倾向,使得水在后续设备中运行时不易结垢,其中阻垢剂的投加量为80mg/l。本实施例中,灰水池一部分出水以180m3/h的流量流向气泳混凝池,另一部分出水以120m3/h的流量直接流向除氧器。

38.灰水处理:灰水池的部分出水依次经过气泳混凝池1、气泳反应池2、熟化反应池3、沉淀澄清池4、ph调节池5。

39.其中,气泳混凝池1连接有混凝剂加注管和碱性ph调节剂加注管,在气泳混凝池1中还安装有曝气管道,曝气管道上间隔安装有鼓泡器14。水处理时:气泳混凝池1内曝气并投加混凝剂和碱性ph调节剂,气泳混凝池1中气水比为10

‑

100:1,优选的,气泳混凝池中气水比为30:1。将气泳混凝池中的气水比控制在30:1,能够在更为经济的条件下,获得良好的氨氮去除量。

40.通过投加混凝剂可以促进水中的悬浮物聚合形成矾花,混凝药剂一般采用氯化铁;通过投加碱性ph调节剂将气泳混凝池1中水ph值调到10.5以上,以使水处于利于脱氨和除硬反应的状态,碱性ph调节剂主要是氢氧化钠。

41.气泳混凝池1和气泳反应池2之间通过过水堰隔开,过水堰一般为两池的共用室壁,且该共用室壁的顶部低于池顶标高。气泳反应池2中设置两个反应室,两个反应室底部连通;在其它实施例中,反应室数量可以是一个,也可以是两个以上,反应室的数量可以根据水在气泳反应室中的反应时间长短进行设置。气泳反应池2连接有反应药剂加注管21,每种反应药剂单独采用一种反应药剂加注管21。另外,在气泳反应室中安装有曝气管道,在曝气管道上间隔安装有鼓泡器14。

42.水处理时:气泳反应池2中曝气并投加反应药剂,气泳反应池2中气水比为10

‑

100:1,优选的,气泳反应池中气水比为30:1。将气泳反应池中的气水比控制在30:1,能够在更为经济的条件下,获得良好的氨氮去除量。反应药剂包括除硅药剂、除硬药剂、除氟药剂中的一种或多种,具体实施时,可以根据水情况以及水处理要求来进行选择,反应药剂在投放时应当按照以下优先级顺序来进行投放:除硅药剂优先于除硬药剂,除硬药剂优先于除氟药

剂。通过投加对应的反应药剂可以降低水中硅、氟的含量以及水的硬度,从而使水更不易结垢,也大大降低外排灰水对后端处理系统造成的影响。

43.在气泳混凝室和气泳反应室中,通过曝气形成气泳,在气体吹脱的作用下,氨氮加速从液相向气相转化,最终以氨气的形式脱离水。在脱氨反应的同时,发生充分的气旋搅拌,形成更优于机械搅拌的药、水混合程度。在脱氨脱氮的过程中,水温度一般在50

‑

80℃,充分利用高温水对氨氮脱出的促进作用,可以减少大约50%的耗气量。

44.在气泳混凝室和气泳反应室处设置有氨气回收装置。氨气回收装置用于回收气泳混凝室和气泳反应室中释出的氨气,其包括罩盖15、采集管16和喷淋式吸氨罐17,采集管16连接在罩盖15与喷淋式吸氨罐17之间,罩盖15盖在气泳混凝室和气泳反应室上。当氨气从气泳混凝室和气泳反应室中释出后,会经采集管16进入喷淋式吸氨罐17中形成氨水,供产区循环利用。

45.熟化反应池3包括能量分散室31和非混合室32,能量分散室31和非混合室32底部连通,非混合室32上部与沉淀澄清池4连通,非混合室32构成上流式反应器,能进一步促进絮凝反应,利于获得较大的矾花。在能量分散室31设置有导流筒33、投加环34以及变频搅拌机35,投加环34用于向能量分散室31中添加絮凝剂。导流筒33悬挂在能量分散室31中;投加环34伸入导流桶内;变频搅拌机35采用提升式变频搅拌机35,变频搅拌机35的搅拌叶片处于导流筒33中并位于投加环34下方。在气泳反应池2底部与能量分散室31底部之间连接并连通有连接管36,需要注意的是,连接管36与能量分散室31连接的一端处于导流筒33正下方。

46.水处理时,通过投加环34向熟化反应池3内投加絮凝剂b,变频搅拌机35工作,气泳反应池2出水经连接管36进入能量分散室31并流向导流筒33;水在导流筒33中与絮凝剂b混合并发生絮凝反应,然后在变频搅拌机35的提升作用下沿导流筒33向上流动并从导流筒33上端流出,随后在导流筒33与能量分散室31室壁之间向下流动,随后部分水再从导流筒33下端进入导流筒33、部分水进入非混合室32;水在能量分散室31中绕导流筒33内外循环流动,有效提高药剂利用率和絮凝效果。

47.沉淀澄清室底部设有排泥口41和用于将底部污泥挂入排泥口41的刮泥机42,在沉淀澄清室中部偏上位置处设置有由斜管构成的斜管分离区,顶部设置有若干出水槽44。沉淀澄清室的排泥口41处连接有排泥管45和污泥回流管46;排泥管45上连接有污泥外排泵47,污泥回流管46远离排泥口41的一端与连接管36连接并连通,在污泥回流管46上安装有污泥回流泵48。

48.水处理时,熟化反应池3的出水进入沉淀澄清池4完成泥水分离,清水从出水槽44排出,污水落到沉淀澄清池4底部并最终在刮泥机42的作用下从排泥口41排出;从排泥口41排出的污泥,有3

‑

8%经污泥回流管46回流到熟化反应池3中,其余污泥通过排泥管45排放到系统外。污泥回流到熟化反应池3中,能有效增强系统的抗冲击能力,节省絮凝药剂的投加,提高絮凝效果,有利于产生能够快速沉淀的、较大的、均匀密实的矾花。

49.ph调节池5与沉淀澄清池4的出水槽44连通。水处理时,沉淀澄清池4的出水进入ph调节池5中,ph调节池5中投加酸性ph调节剂,将水的ph值调节至7

‑

9。ph调节池的一部分出水以40m3/h的流量外排至下游污水处理单元,另一部分出水以140m3/h的流量流向除氧器。

50.除氧处理:灰水池部分出水和ph调节池5部分出水进入除氧器混合,除氧器出水流

入气化炉。

51.另外,气化炉以40m3/h的水量补充脱盐水。

52.实施例二:气化炉黑水处理工艺,其与实施例一的区别在于工艺参数不同。

53.实施例三:气化炉黑水处理工艺,其与实施例一的区别在于工艺参数不同。

54.实施例四:气化炉黑水处理工艺,其与实施例一的区别在于工艺参数不同。

55.表2为各实施例的工艺参数。

表2

56.表3为以上各实施例中ph调节池出水水质检测结果。表3

57.表4为以上各实施例中除氧器出水水质检测结果。

表4

58.阻垢剂可以抑制水体中杂质结合成垢,絮凝剂可以促进水体中杂质结合形成絮体,阻垢剂与絮凝剂的作用相反,分析表2

‑

4可知,实施例一至四中,实施例二和实施例四的阻垢剂与混凝剂投加量更有利于产出优质水体,但考虑到经济因素,选用实施例四为本技术的最佳加药量。

59.通过实施例四的加药量稳定运行后,整个系统黑水经过沉降槽后的水质如表5所示。表5

60.外排灰水的水质如表6所示。表6

61.采用本技术实施例四公开的气化炉黑水处理工艺经济效益如下:(1)沉降池和灰水池中絮凝剂与阻垢剂费:絮凝剂和阻垢剂的投加量节省50%,现有工艺中絮凝剂和阻垢剂的投加量为200.0万元/年,则年节约费用f1=200.0*50%=100.0(万元/年);(2)污水处理费用:厂内污水处理场水量变化:为维持水质平衡,每小时至少需要排污60m3,采用气化炉黑水处理工艺后可减排20m3/h,即排入污水处理厂的污水减少了1/3。污水厂目前外包费为150万/年,则每年可节约外包费用:f2=150*1/3=50.0(万元/年)。

62.厂内污水处理场水质变化:原水中氨氮、钙镁硬度、硅、ss均大幅降低,微生物活性及系统效率倍增,恢复脱碳、脱氮设计能力,其中主要节省费用包含:风机能耗和碳源消耗。

63.节风机能耗:节省气量为63333m3/d,按功率为75kw/h,风机2台算,电费:0.5元/kwh计算,则年运行节省电费:f3=365*24*75*2*0.5=65.7(万元);节省碳源:本项目以乙酸钠为碳源,节省碳源量为480kg/d。乙酸钠按照2.6元/kg计算,则年节省碳源费:f4=365*480*2.6=45.6(万元);终端外委处理费:目前园区污水厂收费按每吨20元计算,减排20m3/h后,则年节约费用:f5=20*365*24h*20=350.4(万元/年)。

64.(3)补充脱盐水费:系统目前补充的新鲜脱盐水为60m3/h,采用气化炉黑水处理工艺后,只需要补充40m3/h,因此每小时能够节省20m3/h的新鲜脱盐水,脱盐水费用按每吨

6.0元估算,则年节省:f6=6.0*365*24h*20=105.12(万元/年)。

65.(4)气化炉系统检修费:气化炉系统内设备、管道等因硬度、硅、渣等造成的检修费为120万/年,采用本技术实施例四方案后,可减少50%的维修费,即年节省检修费用:f7=60(万元/年)。

66.(5)灰水外排管道、换热器等清洗费:该部分清洗频率每年2次,每次按15万元,采用本技术实施例一方案后,外排废水取自ph调节池产水,结垢污堵风险近乎为0,管道每3年清洗1次该部分节省费用为:f8=25(万元/年)。

67.(6)年总节约费用:f总=f1 f2 f3 f4 f5 f6 f7 f8=100 50 65.7 45.6 350.4 105.12 60 25=801.82(万元)。

68.气泳混凝池、气泳反应池、熟化反应池、沉淀澄清池、ph调节池年运行费用:(1)电费:每小时142kw,电费电费按:0.5元/kwh计算,则年运行电费:h1=365*24*142*0.5=62.19(万元)。

69.(2)药剂消耗费用:a.混凝药剂费用:吨水单价为0.2元/t,h2=365*24*180*0.20=31.54(万元);b.除硅除硬除氟药剂费用:吨水单价为1.41元/t,h3=365*24*180*1.41=222.33(万元);c.ph值调节药剂费用:吨水单价为1.51元/t,h4=365*24*180*1.51=238.10(万元);d.絮凝药剂费用:吨水单价为0.03元/t,h5=365*24*180*0.03=4.73(万元)。

70.(3)检修费:h6=12(万元/年)。

71.(4)年运行总费用:h总=h1 h2 h3 h4 h5 h6=62.19 31.54 222.33 238.10 4.73 12=570.89(万元/年)。

72.采用本技术处理工艺年直接经济效益为:s总=f总

‑

h总=801.82

‑

570.89=230.93(万元/年)。

73.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。