1.本发明涉及一种复合膜领域,更详细地说,本发明涉及一种抗眩光膜及其制备方法。

背景技术:

2.消费电子领域大量应用的显示屏,暴露于外部入射光如自然光、室内灯光时,会在显示屏表面产生光反射现象,从而造成视觉疲劳或眩晕问题,并使显示器中形成的图像清晰度变差,因此在光学膜表面通常会需要一些附加功能的表面处理,以减低反射光线对人眼观看显示器的负作用影响。

3.业界通常对显示屏盖板的表面进行抗眩处理,目前常用的盖板基材主要包括光学玻璃、聚甲基丙烯酸甲酯(pmma)及聚碳酸酯(pc)等材料,光学玻璃的抗眩处理方法包括蚀刻法和涂覆法。但是,蚀刻法需要配置适当的酸液,不仅工艺繁琐,而且为了避免蚀刻废液污染环境,还需要对蚀刻废液进行处理,这使得制造成本居高不下,而采用涂覆法形成于盖板上的颗粒附着力不强,易脱落,导致抗眩效果较差。聚甲基丙烯酸甲酯(pmma)及聚碳酸酯(pc)作为盖板时的抗眩处理方法一般为涂覆法,但是这两种材料的耐温性较差,后处理时的加工温度一般低于110℃,导致颗粒的附着力差,且表面硬度提升有限。

4.因此,在耐高温的无色透明高分子材料上,采用涂覆法制作抗眩膜具有很大意义,可以同时提高附着力及表面硬度,并且,由于高分子材料的柔韧性及易加工性,特别适用于车载曲面显示屏及可折叠、可卷曲手机领域。

技术实现要素:

5.为了解决上述中提到的现有技术存在的缺陷和不足,本发明提供一种抗眩光膜及其制备方法,该薄膜具有高的附着力及表面硬度,并且柔韧、耐弯折、易加工。本发明提供的是一种具有抗眩光功能的复合薄膜,该复合薄膜包含抗眩光层及玻璃化转变温度(tg)高于240℃的塑料基材层。

6.一种抗眩光膜,其特征在于:包含塑料基材层以及抗眩光层组成。

7.进一步的,所述的塑料基材层为一种无色透明聚酰亚胺(pi)薄膜。

8.进一步的,所述的抗眩光层由一种涂料组合物固化得到。

9.进一步的,所述的固化为:热固化、uv固化。

10.进一步的,所述的涂料组合物包含为:固化型有机硅树脂,无机纳米粒子,纳米粒子分散剂以及共溶剂组成。

11.进一步的,所述的无色透明聚酰亚胺(pi)薄膜的璃化转变温度(tg)>240℃,透光率>89%。

12.进一步的,所述的无色透明聚酰亚胺(pi)薄膜的厚度为25μm-100μm。

13.进一步的,所述的固化型有机硅树脂包括下列化合物中的至少一种:热固化型有机硅树脂、uv固化型有机硅树脂。

14.进一步的,所述的无机纳米粒子为选自下列化合物中的至少一种:纳米二氧化硅、纳米二氧化钛、纳米三氧化二铝、纳米碳酸钙。

15.进一步的,所述的纳米粒子分散剂为硅烷偶联剂,包括下列化合物的至少一种:氨丙基三乙氧基硅烷(kh-550)、缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、缩水甘油醚氧丙基三乙氧基硅烷、缩水甘油醚氨丙基甲基二乙氧基硅烷、甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、氨乙基-氨丙基三甲(乙)氧基硅烷(kh792)、氨乙基-氨丙基甲基二甲氧基硅烷(dl602)、(环氧环己烷基)乙基三甲氧基硅烷、(环氧环己基)乙基三乙氧基硅烷、氨基-甲氧基硅烷、乙烯基三异丙氧基硅烷、乙烯基三乙氧基硅烷、脲基丙基三乙氧基硅烷。

16.进一步的,所述的纳米粒子分散剂能够与所述无机纳米粒子表面发生化学反应并包裹在无机纳米粒子表面,以减少无机纳米粒子自身团聚,促进无机纳米粒子在所述表面处理基体药水中的分散。

17.进一步的,所述的共溶剂为选自下列化合物中的至少一种:芳烃、脂肪族烃、醇、酯、酮、酰胺和醚类溶剂。

18.进一步的,所述的共溶剂使无机纳米粒子经促纳米粒子促分散剂改性得到良好的分散,不会引起絮凝、沉淀等相分离现象。

19.进一步的,一种抗眩光膜的制备方法,其特征在于:s1,将涂层组合物涂敷在耐高温塑料基板上以得到3μm~50μm的干燥厚度;s2,在50~100℃下将在s1中制备的涂层耐高温塑料基板干燥20~40分钟;s3,150~200℃下将s2中制备的干燥后的涂层耐高温塑料基板加热固化30~60分钟得到抗眩光膜。

20.进一步的,所述的涂覆的工艺包括以下的至少一种:喷涂、淋涂、浸涂、刷涂、辊涂、印刷等湿法涂布方法。

21.进一步的,所述的涂覆的工艺优选为喷涂、浸涂和淋涂。

22.进一步的,所述的抗眩光膜的抗眩光层玻璃化转变温度(tg)>240℃。

23.进一步的,所述的抗眩光膜的抗眩光层厚度为3μm~20μm。

24.进一步的,所述的抗眩光膜的抗眩光层的铅笔硬度>4h。

25.进一步的,所述的抗眩光膜的抗眩光层附着力为100/100。

26.进一步的,所述的抗眩光膜的透光率>89%。

27.进一步的,所述的抗眩光膜的雾度为5%~20%。

28.进一步的,所述的抗眩光膜的总厚度为28μm~120μm。

29.相比现有技术,本发明提供的抗眩光膜及其制备方法的有益效果是:本发明通过在耐热性更好的塑料基材表面涂覆一层涂料组合物,在更高的加工温度下制作抗眩光薄膜,

30.取得的技术效果为:这种在耐高温的无色透明塑料薄膜上,采用涂覆法制作抗眩光膜,解决了现有技术中塑料基材耐热性差的问题,并且避免了在玻璃基板上制作抗眩光层对环境污染的影响,可以获得一种同时具有高颗粒附着力、高表面硬度、柔韧且易加工的抗眩光薄膜,该薄膜特别适用于车载曲面显示屏及可折叠、可卷曲手机领域。

附图说明

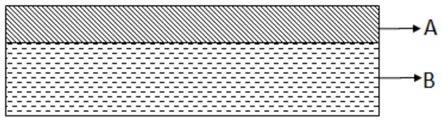

31.图1为是本发明的结构示意图

32.其中a层为抗眩光层,b层为塑料基材层。

具体实施方式

33.为了便于理解本发明,下面将参照相关实施例对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.玻璃化转变温度测试

36.参照gb/t 11998-1989标准所述的方法,对样品表面的玻璃化转变温度进行测试。

37.附着力测试

38.按照百格法测试附着力。

39.硬度测试

40.即铅笔硬度:按照gb/t6739-2006标准所述的方法,对样品表面的铅笔硬度进行测试。

41.透光率和雾度测试

42.参照gb/t 2410-2008透明塑料透光率和雾度的测定标准进行测试。

43.实施例1

44.首先将热固化型有机硅树脂、纳米二氧化硅、氨丙基三乙氧基硅烷(kh-550)、芳烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到3μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥20分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化30分钟得到抗眩光膜。

45.实施例2

46.首先将热固化型有机硅树脂、纳米二氧化硅、缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、脂肪族烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到5μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥22分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化34分钟得到抗眩光膜。

47.实施例3

48.首先将热固化型有机硅树脂、纳米二氧化硅、甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、醇类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到7μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥25分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化38分钟得到抗眩光膜。

49.实施例4

50.首先将热固化型有机硅树脂、纳米二氧化硅、氨乙基-氨丙基甲基二甲氧基硅烷(dl602)、酯类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到9μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥28分钟;最后在

150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化42分钟得到抗眩光膜。

51.实施例5

52.首先将热固化型有机硅树脂、纳米二氧化硅、氨乙基-氨丙基三甲(乙)氧基硅烷(kh792)、酮类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到11μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥30分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化46分钟得到抗眩光膜。

53.实施例6

54.首先将热固化型有机硅树脂、纳米二氧化钛、氨丙基三乙氧基硅烷(kh-550)、芳烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到13μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥33分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化50分钟得到抗眩光膜。

55.实施例7

56.首先将热固化型有机硅树脂、纳米二氧化钛、缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、脂肪族烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到15μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥35分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化54分钟得到抗眩光膜。

57.实施例8

58.首先将热固化型有机硅树脂、纳米二氧化硅、甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、醇类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到18μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥38分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化58分钟得到抗眩光膜。

59.实施例9

60.首先将热固化型有机硅树脂、纳米二氧化钛、氨乙基-氨丙基甲基二甲氧基硅烷(dl602)、酯类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到20μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥40分钟;最后在150~200℃下下将制备的干燥后的涂层耐高温塑料基板加热固化60分钟得到抗眩光膜。

61.实施例10

62.首先将热固化型有机硅树脂、纳米二氧化钛、氨乙基-氨丙基三甲(乙)氧基硅烷(kh792)、酰胺类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到3μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥20分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化30分钟得到抗眩光膜。

63.实施例11

64.首先将热固化型有机硅树脂、纳米三氧化二铝、氨丙基三乙氧基硅烷(kh-550)、芳烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到5μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥22分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化34分钟得到抗眩光膜。

65.实施例12

66.首先将热固化型有机硅树脂、纳米三氧化二铝、缩水甘油醚氧丙基三甲氧基硅烷

(kh-560)、脂肪族烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到7μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥25分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化38分钟得到抗眩光膜。

67.实施例13

68.首先将热固化型有机硅树脂、纳米三氧化二铝、甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、醇类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到9μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥28分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化42分钟得到抗眩光膜。

69.实施例14

70.首先将热固化型有机硅树脂、纳米三氧化二铝、氨乙基-氨丙基甲基二甲氧基硅烷(dl602)、酯类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到11μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥30分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化46分钟得到抗眩光膜。

71.实施例15

72.首先将热固化型有机硅树脂、纳米碳酸钙、氨丙基三乙氧基硅烷(kh-550)、芳烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到13μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥33分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化50分钟得到抗眩光膜。

73.实施例16

74.首先将热固化型有机硅树脂、纳米碳酸钙、缩水甘油醚氧丙基三甲氧基硅烷(kh-560)、脂肪族烃类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到15μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥35分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化54分钟得到抗眩光膜。

75.实施例17

76.首先将热固化型有机硅树脂、纳米碳酸钙、甲基丙烯酰氧基丙基三甲氧基硅烷(kh-570)、醇类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到18μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥38分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化58分钟得到抗眩光膜。

77.实施例18

78.首先将热固化型有机硅树脂、纳米碳酸钙、氨乙基-氨丙基甲基二甲氧基硅烷(dl602)、醚类溶剂混合成涂层组合物,其次将涂层组合物喷涂在耐高温塑料基板上以得到20μm的干燥厚度;再次在50~100℃下将在制备的涂层耐高温塑料基板干燥40分钟;最后在150~200℃下将制备的干燥后的涂层耐高温塑料基板加热固化60分钟得到抗眩光膜。

79.上述实施例最终得到的产品测试结果见下表1,表2和表3。

80.表1

[0081][0082]

表2

[0083][0084][0085]

表3

[0086][0087]

从性能测试结果来看,本技术通过在耐高温的无色透明聚酰亚胺(pi)薄膜表面涂覆涂料组合物,再通过高温固化的方式,得到的抗眩光薄膜在保持高透光率、高雾度特性的同时,提高了颗粒附着力及表面硬度,具有极大的应用价值,易于在实际生产中推广使用。

[0088]

综上所述,本技术实现了同时具有高雾度值(5~20%),高透光率(>89%)和高表面硬度(>4h)的抗眩光表面处理涂层,解决了行业中通常存在的高雾度值下显示面板透光率大幅度降低的问题。同时工艺简单,成本低,适用范围广,易于在实际生产中推广使用。

[0089]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。