1.本实用新型涉及充气包装技术领域,具体涉及一种吊床式充气护角。

背景技术:

2.充气气囊具有轻便、缓冲的特点,目前已广泛应用于产品的包装和运输过程中,特别是一些贵重的产品。

3.不过,有些产品比较庞大不方便对整体都包裹气柱,只需要对边角进行气柱包裹即可,或者有些边角容易受到磕碰容易损毁产品,也亟需有效保护的气柱型护角。然而市场上缺乏保护产品的边角或者箱角的气柱产品,或者说只有单层的气柱保护层,产品的边角容易触碰护角的底部,挤压护角底部的气柱,进而使得底部的气柱容易破损,或者将气体挤走,使得产品的箱角与底板接触,容易受到磕碰或者磨损,因此,保护效果较差。

4.虽然市场上逐渐出现了少量尖角的如v型或者u型的气柱型护角,但是包裹效果不佳,不够紧密,对于一些直角产品的边角不好进行包裹,或者包裹后,在运输过程中遇到颠簸,这些气柱护角就会很容易脱落,导致失去保护效果,产品的边角暴露出来,容易受到磕碰后磨损、毁坏等。

技术实现要素:

5.为了克服现有技术的不足,本实用新型的目的在于提供一种吊床式充气护角,能够对产品进行双层保护,使得产品的边角产生悬吊式的保护效果,且不容易脱落。

6.本实用新型的目的通过以下技术方案实现:

7.一种吊床式充气护角,包括一体成型的内护角和外护角,所述内护角与外护角通过连接部连接成一体,所述内护角通过连接部悬挂在所述外护角内,所述内护角内形成与产品边角卡合的容纳腔,所述内护角包括内底面、相对的两个内侧面以及连接两内侧面的内连接面,且两个所述内侧面相互平行。

8.进一步所采取的措施是:所述内底面与所述内侧面垂直,使得所述内护角内形成矩形的容纳腔。

9.进一步所采取的措施是:所述内底面为凹弧形,使得所述内护角内形成u形的容纳腔。

10.进一步所采取的措施是:所述内侧面与内连接面垂直,所述内侧面与内连接面之间为弧形过渡段。

11.进一步所采取的措施是:所述外护角包括相对的两个外侧面、连接两外侧面的外连接面以及位于底部的外底面,且两个所述外侧面相互平行。

12.进一步所采取的措施是:所述外侧面和外连接面均与外底面垂直;所述外底面中部向下突出有分隔气囊。

13.进一步所采取的措施是:所述连接部为连接气囊,所述连接气囊位于所述内护角和外护角的顶部之间。

14.进一步所采取的措施是:所述内护角和外护角通过两片腔体膜和两片阀门膜热压形成;两片所述阀门膜设于两片所述腔体膜之间;

15.所述腔体膜的顶部设有用于粘连两片所述腔体膜的第一热封线,所述第一热封线下方设有第二热封线,所述第一热封线与第二热封线之间形成主进气道;所述腔体膜的底部设有封闭线,所述第二热封线至所述封闭线之间形成若干条气囊;所述腔体膜顶部至第二热封线之间的距离与所述封闭线至腔体膜底部之间的距离相当。

16.进一步所采取的措施是:还设有第一热压痕和第二热压痕,所述第一热压痕使得对折后的所述腔体膜的顶边与底边重合并完全粘连,所述第二热压痕使得所述腔体膜的左侧边对折重叠并完全粘连;所述第一热压痕与第二热压痕垂直相交。

17.进一步所采取的措施是:所述第二热封线下方分别设有便于弯折的第一气囊分隔线、第二气囊分隔线、第三气囊分隔线、第四气囊分隔线、第五气囊分隔线和第六气囊分隔线;所述第二热封线与所述第一气囊分隔线,以及所述第六气囊分隔线与封闭线之间形成所述内护角侧面的气囊;所述腔体膜顶部与第二热封线之间,以及所述封闭线与腔体膜底部之间形成所述内护角底部的气囊;所述第一气囊分隔线与第二气囊分隔线之间,以及所述第五气囊分隔线与所述第六气囊分隔线之间形成所述连接部的气囊;所述第二气囊分隔线与所述第三气囊分隔线,以及所述第四气囊分隔线与所述第五囊分隔线之间形成所述外护角侧面的气囊;所述第三气囊分隔线与第四气囊分隔线之间形成所述外护角底部的气囊;

18.所述内护角或者外护角上设有充气阀门。

19.与现有技术相比,本实用新型具有如下有益效果:

20.本实用新型通过一体成型的内护角和外护角,内护角通过连接部悬挂在所述外护角内,从而形成内护角和外护角双层保护产品的边角,避免产品的边角触碰到底部,失去保护作用,或者容易戳穿底部的气囊,同时通过设置连接部,通过连接部方便弯折形成内护角,还能更好的进行定型,且内护角和外护角之间可以形成一定的间隙,更好的进行缓冲;不同于传统的v型设计等带尖角的设计,本实用新型通过设置成两个所述内侧面相互平行,这样可以使得两个内侧面与容纳腔中的产品更好的进行接触,增大接触面积,而且容纳腔与产品的边角卡合得更加紧密,从而不容易滑脱或者掉落,可以更好的保护产品的边角。

附图说明

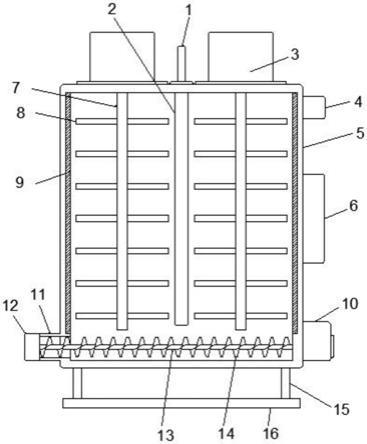

21.图1为本实用新型一种实施例未充气状态的展开结构示意图;

22.图2为本实用新型一种实施例未充气状态在第二热压痕后的结构示意图;

23.图3为本实用新型一种实施例未充气状态在折叠完成后的结构示意图;

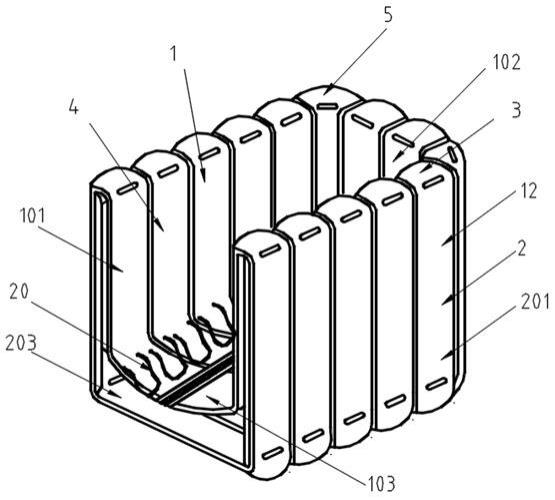

24.图4为本实用新型一种实施例在充气折叠完成后的立体结构示意图;

25.图5为本实用新型一种实施例在充气折叠完成后的后侧立体结构示意图;

26.图中:1、内护角;101、内侧面;102、内连接面;103、内底面;2、外护角;201、外侧面;202、外连接面;203、外底面;3、连接部;4、容纳腔;5、弧形过渡段;6、分隔气囊;7、第一热封线;8、第二热封线;9、第一热压痕;10、第二热压痕;11、主进气道;12、气囊;13、第一气囊分隔线;14、第二气囊分隔线;15、第三气囊分隔线;16、第四气囊分隔线;17、第五气囊分隔线;18、第六气囊分隔线;19、封闭线;20、充气阀门。

具体实施方式

27.下面结合附图和具体实施例对本实用新型作进一步的详细说明。本说明书中所引用的如“上”、“内”、“中”、“左”、“右”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

28.如图4所示,一种吊床式充气护角,包括一体成型的内护角1和外护角2,内护角1与外护角2通过连接部3连接成一体,内护角1通过连接部3悬挂在外护角2内,内护角1内形成与产品边角卡合的容纳腔4,内护角1包括内底面103、相对的两个内侧面101以及连接两内侧面101的内连接面102,且两个内侧面101相互平行。

29.通过一体成型的内护角1和外护角2,内护角1通过连接部3悬挂在外护角2内,从而形成内护角1和外护角2双层保护产品的边角,避免产品的边角触碰到底部,失去保护作用,或者容易戳穿底部的气囊12,同时通过设置连接部3,通过连接部3方便弯折形成内护角1,还能更好的进行定型,且内护角1和外护角2之间可以形成一定的间隙,更好的进行缓冲;不同于传统的v型设计等带尖角的设计,本实用新型通过设置成两个内侧面101相互平行,这样可以使得两个内侧面101与容纳腔4中的产品更好的进行接触,增大接触面积,而且容纳腔4与产品的边角卡合得更加紧密,从而不容易滑脱或者掉落,可以更好的保护产品的边角。

30.如图5所示,内底面103与内侧面101垂直,使得内护角1内形成矩形的容纳腔4,从而可以更好的保护直角型的产品,容纳腔4与产品的边角卡合紧密,保护效果更佳。

31.如图4所示,内底面103还可以为凹弧形,使得内护角1内形成u形的容纳腔4,通过u形的容纳腔4可以适应边角为圆角过渡的产品,使得容纳腔4的内壁可以与产品更贴合,更好的保护产品。

32.如图4

‑

5所示,内侧面101与内连接面102垂直,内侧面101与内连接面102之间为弧形过渡段5。通过弧形段可以实现内侧面101与内连接面102之间更好的进行过渡,向内弯折内护角1时,可弯折挤压气囊12形成弧形过渡段5。外护角2包括相对的两个外侧面201、连接两外侧面201的外连接面202以及位于底部的外底面203,且两个外侧面201相互平行,还可以与内侧面101保持平行,更好的进行缓冲。外侧面201和外连接面202均与外底面203垂直;外底面203中部向下突出有分隔气囊6,折叠外侧面201和外连接面202使其均与外底面203垂直时,外底面203中部就会出现向下突出的分隔气囊6,该分隔气囊6可以折叠到外底面203的底部也可以随意凸出在外底面203的下方,当分隔气囊6折叠到外底面203的底部时可以不占用位置节省更多的空间,当空间较大时,可以不折叠,随之凸出在外底面203的下方可以起到缓冲、阻挡的作用,还能起到一定的支撑作用,因此可更具需要进行折叠。连接部3为连接气囊12,连接气囊12位于内护角1和外护角2的顶部之间,通过连接气囊12,使得外护角2与内护角1之间存在一定间隙,还能更好的进行定型和缓冲。

33.如图1

‑

3所示,内护角1和外护角2通过两片腔体膜和两片阀门膜热压形成;两片阀门膜设于两片腔体膜之间;腔体膜的顶部设有用于粘连两片腔体膜的第一热封线7,第一热封线7下方设有第二热封线8,第一热封线7与第二热封线8之间形成主进气道11;腔体膜的底部设有封闭线19,第二热封线8至封闭线19之间形成若干条气囊12;腔体膜顶部至第二热封线8之间的距离与封闭线19至腔体膜底部之间的距离相当,使得气囊12分布均匀,方便腔

体膜顶部至第二热封线8之间,以及腔体膜底部之间形成两侧均布的内底面103,受力更加均匀。还设有第一热压痕9和第二热压痕10,第一热压痕9使得对折后的腔体膜的顶边与底边重合并完全粘连,并与内底面103的中线重合,第二热压痕10使得腔体膜的左侧边对折重叠并完全粘连;通过第一热压痕9与第二热压痕10垂直相交,从而更好的封闭顶部和侧面的气囊12。

34.如图1

‑

3所示,第二热封线8下方分别设有便于弯折的第一气囊分隔线13、第二气囊分隔线14、第三气囊分隔线15、第四气囊分隔线16、第五气囊分隔线17和第六气囊分隔线18;第二热封线8与第一气囊分隔线13,以及第六气囊分隔线18与封闭线19之间形成内护角1侧面的气囊12;腔体膜顶部与第二热封线8之间,以及封闭线19与腔体膜底部之间形成内护角1底部的气囊12;第一气囊分隔线13与第二气囊分隔线14之间,以及第五气囊分隔线17与第六气囊分隔线18之间形成连接部3的气囊12;第二气囊分隔线14与第三气囊分隔线15,以及第四气囊分隔线16与第五囊分隔线之间形成外护角2侧面的气囊12;第三气囊分隔线15与第四气囊分隔线16之间形成外护角2底部的气囊12;内护角1或者外护角2上设有充气阀门20。

35.通过将腔体膜对折使得腔体膜的顶边与底边重合,然后进行热压形成第一热压痕9和第二热压痕10,如图2所示,接下来再沿着第一气囊分隔线13与第二气囊分隔线14之间的中线向内折叠,进而形成如图3所示,再进行充气即可形成如图4或者5所示的外护角2和内护角1,得到本实用新型的护角。当然,也可以进行热压形成第一热压痕9和第二热压痕10后,就通过充气阀门20进行充气,然后再沿着第一气囊分隔线13与第二气囊分隔线14之间的中线向内折叠,形成内护角1和外护角2,得到本实用新型的护角,而且本实用新型不需要预留气柱,减少预留气柱占用过多的空间,整体设计精简,结构结实。

36.使用时,只需要将本实用新型护角的容纳腔4与产品的边角部位卡合,即可对产品的边角进行保护,且接触面积大,卡合紧密,不容易脱落,吊床式的保护产品边角,避免产品边角触碰外护角2或者外护角2底部,提供更全面、有效的保护,缓冲作用效果也更佳,适合推广应用。

37.本实用新型的实施方式不限于此,按照本实用新型的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,本实用新型还可以做出其它多种形式的修改、替换或组合,均落在本实用新型权利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。