1.本实用新型涉及电磁跳闸装置技术领域,尤其涉及一种电磁脱扣器以及包括该电磁脱扣器的电气保护设备。

背景技术:

2.电磁脱扣器是脱扣器的一种,主要运用于对电路的短路保护。

3.现有技术中,公告号为cn1763884b的中国专利公开了一种电磁跳闸装置和包括此装置的电气保护设备,该电磁跳闸装置包括u形电枢、脱扣线圈,叶板、叶板的弹簧、叶板的复位销柱,叶板相对于电枢做枢转,能移动至电枢两端的极性表面上,以闭合由电枢和叶板构成的磁性回路,脱扣线圈围绕环绕此路的套壳安装;静置时,线圈中没有电流,叶板被磁铁生成的磁通保持置靠在电枢上;当线圈中出现电流时,在此电流己经达到由弹簧的转矩与磁铁生成的磁通所产生的磁性转矩之间的平衡预先确定的某一量值时叶板开启。

4.由于磁铁设置在叶板背离复位销柱相反的一侧,且在叶板与极性表面相贴状态,磁铁与叶板存在气隙,跳闸后,通过复位销轴对叶板抵推进行复位时,复位销轴对叶板的中部施力,若复位销轴对叶板施加的复位推力过大时或者经过多次复位后,叶板会发生中部下凹、两端上翘的变形,导致叶板与磁铁之间的间隙发生改变,进而影响电磁跳闸装置的正常脱扣。

5.因此,需要提供一种新的、稳定性更高的电磁脱扣器方案。

技术实现要素:

6.为了克服上述现有技术所述的至少一种缺陷,本实用新型第一目的在于提供一种电磁脱扣器,以解决现有电磁脱扣器使用不稳定的问题。

7.本实用新型为解决其问题所采用的技术方案是:

8.一种电磁脱扣器,包括:

9.磁轭,所述磁轭包括两个具有极性表面的分支;

10.衔铁,转动连接于所述磁轭的其中一所述分支上,能够与两所述极性表面相贴,形成闭合的磁性回路;

11.永磁体,为所述衔铁与两所述极性表面保持相贴状态提供磁力;

12.复位弹簧,与所述衔铁连接,为所述衔铁脱离两所述极性表面提供弹力;以及

13.复位柱,与所述衔铁相抵,用于驱动所述衔铁转动以与两所述极性表面相贴而复位;

14.其中,所述磁轭的另一所述分支靠所述复位柱设置。

15.本实用新型所提供的电磁脱扣器,将磁轭的一分支靠复位柱设置,从而在复位柱抵推衔铁复位时,分支能对衔铁进行较好地承托,从而避免复位柱对衔铁抵压而造成衔铁变形进而影响电磁脱扣器的使用稳定性,使得电磁脱扣器的可靠性、稳定性提高。

16.进一步地,所述磁轭上设置有励磁线圈,所述励磁线圈与所述磁轭靠所述复位柱

的所述分支连接。

17.进一步地,所述磁轭还包括本体,其中,与所述励磁线圈连接的分支与所述本体可拆卸连接,另一分支与所述本体一体成型。

18.进一步地,所述本体上设置卡口,所述分支插接于所述卡口中固定。

19.进一步地,所述衔铁与所述分支可转动地连接且所述衔铁的转动轴沿平行于所述极性表面的法线方向相对于所述分支活动设置。

20.进一步地,所述磁轭的分支上固定设置有不导磁的支座,所述衔铁可转动地与所述支座连接,所述衔铁绕所述支座转动的转动轴与所述支座滑动连接,所述转动轴沿平行于所述极性表面的法线方向相对于所述支座滑动。

21.进一步地,所述衔铁上设置有与所述支座表面相贴并能够沿所述支座的表面滑动的转动支撑面,所述衔铁绕所述转动支撑面能够相对于所述支座转动。

22.进一步地,所述衔铁上固定有不导磁的连接件,所述转动支撑面设置于所述连接件。

23.进一步地,所述支座与所述衔铁之间还设置有角度限位结构,所述角度限位结构能够与所述支座、所述衔铁中至少一个的表面相贴,以限定所述衔铁相对于所述磁轭转动的角度。

24.进一步地,所述角度限位结构为设置于所述转动支撑面一侧的倾斜抵接面,所述倾斜抵接面能够与所述支座的表面相贴以限定所述衔铁相对于所述磁轭转动的角度。

25.基于同一发明构思,本实用新型的第二目的在于提供一种电气保护设备,该电器保护设备包括上述的电磁脱扣器。

26.综上所述,本实用新型提供的电磁脱扣器以及包含该电磁脱扣器的电器保护设备具有如下技术效果:

27.1)通过将磁轭分支靠复位柱设置,在复位时,对衔铁进行较好地承托,减小衔铁的变形,从而提高电磁脱扣器的可靠性以及稳定性。

28.2)将与励磁线圈连接的分支与磁轭的本体采用可拆卸连接方式设置,从而能降低加工难度,保证精度;

29.3)衔铁与磁轭的分支可转动地连接,并且沿平行于极性表面的法线方向相对于磁轭可活动,从而在脱扣动作时,衔铁相对于磁轭摆动,脱扣迅速,另外,将衔铁设置为沿平行于极性表面的法线方向相对于磁轭可活动,使得衔铁与极性表面相贴更加紧密,降低衔铁与磁轭之间漏磁,进一步地提高电磁脱扣器使用的稳定性;

30.4)衔铁通过不导磁的连接件与支座连接,便于生产加工。

31.5)设置在连接件的转动支撑一侧的倾斜抵接面,能起到限制衔铁转动角度的作用,结构巧妙,易于加工。

附图说明

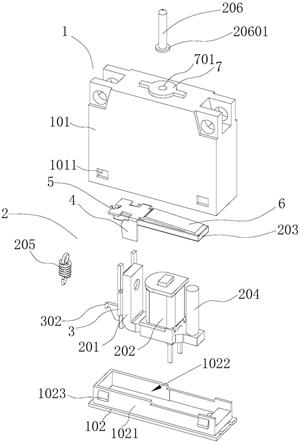

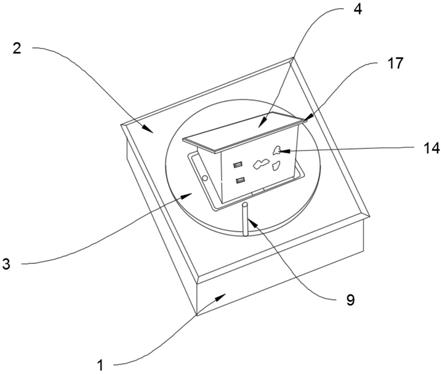

32.图1为本实用新型其中一实施例中电磁脱扣器的结构爆炸示意图;

33.图2为本实用新型其中一实施例中电磁脱扣器在触发脱扣状态下的内部结构示意图;

34.图3为本实用新型其中一实施例中电磁脱扣器在未触发脱扣状态下的内部结构示

意图;

35.图4为本实用新型其中一实施例中电磁脱扣器的励磁线圈、磁轭以及支座的结构示意图;

36.图5为本实用新型其中一实施例中缓冲弹片和连接件的结构示意图。

37.其中,附图标记含义如下:

38.1、壳体;101、箱体;1011、扣接部;102、盖板;1021、围板;1022、容纳槽;1023、卡扣凸点;2、脱扣组件;201、磁轭;2011、本体;20111、卡口;2012、分支;20121、极性表面;20122、卡接凸起;202、励磁线圈;203、衔铁;204、永磁体;205、复位弹簧;206、复位柱;20601、限位台;3、支座;301、连接孔;302、第二弹簧挂钩;4、连接件;401、转动支撑面;402、倾斜抵接面;5、第一弹簧挂钩;6、缓冲弹片;601、固定端;602、活动端;603、拱起部;7、连接凸台;701、复位孔。

具体实施方式

39.为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

40.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

42.实施例1

43.参阅图1~5,本实用新型公开了一种电磁脱扣器,包括壳体1、设置于壳体1内的脱扣组件2,该脱扣组件2包括磁轭201、励磁线圈202、衔铁203、永磁体204、复位弹簧205以及复位柱206。

44.其中,磁轭201包括本体2011以及两分支2012,两分支2012上均设置有极性表面20121。

45.励磁线圈202设置于磁轭201上。

46.衔铁203可转动地连接于磁轭201两个分支2012中的其中一个分支2012上,衔铁203能够相对于磁轭201转动,与两极性表面20121相贴,形成闭合的磁性回路。

47.参阅图3,在电磁脱扣器处于未触发脱扣状态时,永磁体204用于为衔铁203与两极性表面20121保持相贴状态提供磁力,且在衔铁203与两极性表面20121相贴的状态下,永磁体204的端面与衔铁203之间保持气隙,以减小脱扣所需的电流大小。

48.一种可能的实施方式中,励磁线圈202设置在本体2011上。

49.参阅图1~3,更进一步地,本实施例中,励磁线圈202设置在磁轭201的分支2012上,具体地,与励磁线圈202连接的分支2012、与衔铁203连接的分支2012为两个不同的分支2012,永磁体204设置在励磁线圈202背离衔铁203转动轴的一侧,即使与励磁线圈202连接的分支2012位于与衔铁203连接的分支2012、永磁体204之间。

50.参阅图1~3,进一步地,作为优选的实施方式,本实施例中,永磁体204与磁轭201的本体2011固定。

51.在其他可能的实施方式中,永磁体204可以与壳体1固定。

52.参阅图1~4,进一步地,作为优选的实施方式,本实施例中,本体2011为水平设置,两分支2012垂直于本体2011设置,使得磁轭201呈逆时针旋转90

°

的f字形,永磁体204固定于磁轭201,与励磁线圈202连接的分支2012位于与衔铁203连接的分支2012、永磁体204之间,从而使得永磁体204与磁轭201连接后整体上呈一个逆时针旋转90

°

的e字形。

53.复位弹簧205与衔铁203连接,参阅图2,在电磁脱扣器处于脱扣的状态时,为衔铁203脱离两极性表面20121提供弹力。

54.复位柱206与衔铁203相抵,用于驱动衔铁203相对于磁轭201转动,从而使得衔铁203与两极性表面20121相贴而实现复位复位。

55.参阅图3,本实施例中,在电磁脱扣器处于未触发脱扣状态时,复位柱206抵压衔铁203的中部位置,与励磁线圈202固定的分支2012靠复位柱206设置而位于复位柱206的下方。

56.进一步地,当衔铁203与极性表面20121相贴时,复位柱206与设有励磁线圈202的分支2012分支2012成一条直线,或者复位柱206与设有励磁线圈202的分支2012稍微错开(参阅图3),即当衔铁203与极性表面20121相贴时,复位柱206可与衔铁203的中间位置抵压,设有励磁线圈202的分支2012与衔铁203相贴的位置可以位于衔铁203的中间位置,或者稍微错开衔铁203的中间位置而位于中间位置的两侧。

57.参阅图4,进一步地,与励磁线圈202连接的分支2012与本体2011可拆卸连接,另一分支2012与本体2011一体成型;由于与励磁线圈202连接分支2012要求加工精度高,若两个分支2012均与本体2011一体成型,则成本高、制造难度大,因此采用这种设置方式能降低制造难度,易于保证与励磁线圈202连接的分支2012的加工精度。

58.参阅图4,更进一步地,作为优选的实施方式,本实施例中,本体2011上设置设置卡口20111,分支2012插接于卡口20111中固定,从而,简化结构,便于装配。

59.参阅图1、图2、图3以及图5,进一步地,作为优选的实施方式,本实施例中,衔铁203与磁轭201的分支2012可转动地连接,且衔铁203能够沿平行于极性表面20121的法线方向相对于磁轭201活动设置,从而达到增加衔铁203与分支2012的极性表面20121相贴的紧密性的效果,以减少漏磁的可能。

60.更优选地,参阅图1、图2、图3以及图5,本实施例中,在磁轭201的分支2012上固定设置有不导磁的支座3,衔铁203可转动地与支座3连接,且衔铁203绕支座3转动的转动轴与支座3滑动连接,转动轴沿平行于极性表面20121的法线方向相对于支座3滑动,从而使衔铁203既能相对于磁轭201转动,也能够沿平行于极性表面20121的法线方向相对于磁轭201活动设置,在触发脱扣时,衔铁203在复位弹簧205的拉动下实现相对于支座3摆动,脱扣迅速;而为触发脱扣的常态下时,由于衔铁203可相对于支座3滑动,从而使衔铁203与进行表面的贴合效果更好,减少漏磁发生的可能性。

61.更进一步地,参阅图1、图2、图3以及图5,一种可能的实施方式,衔铁203上设置有与支座3表面相贴并能够沿支座3的表面滑动的转动支撑面401,衔铁203绕转动支撑面401能够相对于支座3转动。

62.作为一种更优的实施方式,本实施例中,衔铁203上固定有不导磁的连接件4,转动支撑面401设置于连接件4;由连接件4与支座3连接,降低加工难度,并减少衔铁203磨损而导致影响使用寿命。

63.进一步地,为避免触发脱扣时衔铁203相对于支座3转动打开角度过大,在支座3与衔铁203之间还设置有角度限位结构(图中未标注),角度限位结构能够与支座3、衔铁203中至少一个的表面相贴,以限定衔铁203相对于磁轭201转动的角度。

64.作为一种优选的实施方式,本实施例中,角度限位结构为设置于转动支撑面401一侧的倾斜抵接面402,倾斜抵接面402能够与支座3的表面相贴以限定衔铁203相对于磁轭201转动的角度。

65.具体地,在本实施例中,倾斜抵接面402是设置在连接件4上,位于转动支撑面401的一侧。

66.参阅1、图2、图3以及图5,本实施例中,连接件4在转动支撑面401的两侧均设置倾斜抵接面402,使得连接件4呈v形的结构,转动支撑面401即为v形结构的尖端,其作为连接件4相对于支座3的转动支点,也即衔铁203相对于支座3转动的支点,也为衔铁203、连接件4的转动轴所在,在可能的实施方式中,只需将倾斜抵接面402设置在连接件4相对于支座3转动向上摆动而与支座3抵接的面即可,即仅保留位于图示中转动支点的倾斜抵接面402也能实现角度限位结构的功能。

67.进一步地,为避免连接件4的反复转动而导致转动支撑面401磨损,转动支撑面401设置为弧面;还可以在转动支撑面401上做耐磨镀层,达到延长衔铁203反复动作的使用寿命,进而延长电磁脱扣器的使用寿命。

68.一种可能的实施方式为:在支座3上设置限位块(图中未示出),衔铁203脱扣相对于支座3摆动后与限位块抵接,从而通过限位块限制衔铁203的转动打开角度。

69.其他可能的实施方式中,还可以是在连接件4或衔铁203上设置限位柱(图中未示出),衔铁203脱扣相对于支座3摆动后,通过限位柱与支座3表面抵接,从而通过限制衔铁203的转动打开角度。

70.进一步地,作为优选的实施方式,支座3与磁轭201可拆卸地固定连接。

71.更进一步地,作为一种优选的实施方式,参阅图4,本实施例中,磁轭201的分支2012的侧面上设置有卡接凸起20122,支座3上开设有与卡接凸起20122卡紧配合的连接孔301,通过卡接凸起20122与连接孔301卡接配合,实现支座3与磁轭201的可拆卸连接从而便于支座3与磁轭201的安装和拆卸,便于生产加工和组装。

72.更进一步地,作为一种优选的实施方式,本实施例中,连接孔301为通孔,将连接孔301设置为通孔,便于在装配过程中观察支座3与磁轭201的连接情况,方便装配;

73.在其他可能的实施方式中,连接孔301还可以设置为盲孔。

74.参阅图1、图2、图3以及图5,进一步地,作为一种可能的实施方式,衔铁203上还设置有供复位弹簧205连接的第一弹簧挂钩5。

75.作为一种更优的实施方式,第一弹簧挂钩5与连接件4一体成型。

76.更进一步地,第一弹簧挂钩5为连接件4的一部分板料弯折形成,便于加工,并节省材料。

77.进一步地,第一弹簧挂钩5与衔铁203的端部抵接,从而能辅助定位衔铁203,便于

衔铁203与连接件4固定。

78.进一步地,作为一种更优的实施方式,连接件4的内侧面与衔铁203的侧面相贴,以辅助固定衔铁203,避免在固定衔铁203与连接件4时衔铁203相对于连接件4传动而影响加工精度,另外还有利于增强衔铁203与连接件4的连接强度。

79.进一步地,作为一种可能的实施方式,支座3上设置有第二弹簧挂钩302,复位弹簧205的两端分别与第一弹簧挂钩5、第二弹簧挂钩302连接;从而复位弹簧205可与磁轭201固定后再装配进壳体1中,便于调试。

80.参阅图1、图2、图3以及图5,更进一步地,作为一种优选的实施方式,本实施例中,衔铁203上设置有缓冲弹片6,缓冲弹片6位于衔铁203背离极性表面20121的一侧;通过缓冲弹片6缓冲复位柱206对衔铁203施加的复位力,减少衔铁203的变形。

81.进一步地,作为一种优选的实施方式,参阅图1、图2、图3以及图5,本实施例中,缓冲弹片6包括固定端601以及活动端602,固定端601与活动端602形成一背离衔铁203表面的拱起部603,复位柱206抵接于拱起部603的一侧,固定端601与衔铁203固定,活动端602能够沿衔铁203的表面滑动;通过这样设置,复位柱206对缓冲弹片6施力时,拱起部603能向靠近衔铁203的方向变形而活动部能沿衔铁203的表面滑动,能起到很好的缓冲效果。

82.进一步地,缓冲弹片6为不导磁片。

83.进一步地,缓冲弹片6与连接件4一体成型,有利于节省材料,经济较好。

84.进一步地,作为一种优选的实施方式,参阅图1,壳体1包括在一端设有开口的封闭箱体101以及与箱体101可拆卸连接并用于将开口封闭的盖板102;

85.盖板102上设置有由围板1021围构形成的容纳槽1022,从而可将磁轭201、励磁线圈202、衔铁203、永磁体204、复位弹簧205安装于容纳槽1022中,再将盖板102从箱体101的开口安装于箱体101中,组装方便。

86.参阅图1,作为一种优选的实施方式,本实施例中,箱体101与盖板102通过卡扣结构连接。

87.更具体地,参阅图1,盖板102上设置有卡扣凸点1023,箱体101上设置有与卡扣凸点1023配合的扣接部1011,通过扣接部1011与卡扣凸点1023配合,实现箱体101与盖板102的可拆卸连接。

88.进一步地,参阅图1、图2、图3,作为一种优选的实施方式,本实施例中,壳体1上还设置有连接凸台7,连接凸台7上设置有供复位柱206穿出的复位孔701,连接凸台7的设置能延长复位柱206与壳体1的接触长度,从而避免复位柱206晃动。

89.进一步地,参阅图2、图3,作为一种优选的实施方式,本实施例中,连接台与箱体101一体成型。

90.进一步地,参阅图1、图2、图3,复位柱206与衔铁203抵接的一端设置有限位台20601,限位台20601能够与连接凸台7表面相抵以限制复位柱206脱离所述壳体1。

91.进一步地,作为一种优选的实施方式,倾斜抵接面402与支座3的表面相贴时,限位台20601能够与连接凸台7表面相抵;从而连接凸台7能辅助连接件4的倾斜抵接面402的限位,使其对衔铁203的转动角度限制更好。

92.本实用新型所提供的电磁脱扣器通过气隙保持装置,通过将磁轭201分支2012靠复位柱206设置,在复位时,对衔铁203进行较好地承托,减小衔铁203的变形,从而提高电磁

脱扣器的可靠性以及稳定性;

93.此外,本实用新型所提供的电磁脱扣器采用防漏磁的结构设计,进一步提高,提高电磁脱扣器使用的稳定性,使低功耗、小电流工作的电磁脱扣器的实现成为可能。

94.综上所述,本实用新型所提供的电磁脱扣器具有使用稳定性、可靠性高的特点。

95.实施例2

96.本实施例公开一种电气保护设备,其包括实施例1中任意一种电磁脱扣器,该电器保护设备可以是漏电保护开关。

97.通过采用稳定性更高的电磁脱扣器,该电器保护设备能具有使用稳定性强的优点。

98.本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。