1.本发明涉及对聚酰胺材质耐氯性能的模拟试验,属于高分子材料性能测试技术领域,具体地涉及聚酰胺材质汽车零部件耐氯性能试验方法。

背景技术:

2.聚酰胺材质材料广泛应用于汽车行业,尤其是在发动机的散热系统和冷却系统以及底盘护板等部件得到大量运用。这些部位零件的工况使用条件较为恶劣,一般需要在

‑

40~135℃的环境下长期使用,因而对材料的性能有较高的要求。在我国北方和欧美地区,长期处于严寒天气,常在道路上抛洒融雪剂除雪,常用融雪剂的成分以氯化钠、氯化钙等氯盐为主,而氯盐对聚酰胺材料有一定的腐蚀性,因此要求用在发动机和底盘部位的聚酰胺材质的零件需要有较好耐氯盐能力。不同浓度不同配方的氯盐对聚酰胺材料性能影响不同,且氯盐对聚酰胺材料在受载荷力和不受载荷力情况下力学性能影响不同。

3.中国发明授权专利(授权公告号:cn105733254b,授权公布日:2018

‑

02

‑

13)公开了一种熔体稳定且具有耐氯化物溶液特性的聚酰胺材料及其制备方法。其公开的聚酰胺材料由以下质量份的原料制成:尼龙66:100份,长链尼龙:10~45份,玻璃纤维:10~50份,液体增熔剂:0.5~3份,抗氧剂:0.3~1.2份,润滑剂:0.3~2份。所述的尼龙66为均聚pa66,相对分子量为15000~30000;所述的液体增熔剂为端环氧基聚丁二烯,环氧值为1.4~2.5mmol/kg;所述的长链尼龙为pa610,相对分子量为6000~18000。本发明通过对各类聚酰胺材料分子量的界定,可选择出端基(胺基、羧基)含量相对更高的聚酰胺材料,对此类材料进行封端处理可大大减少体系内易被氯化盐侵蚀的酰胺基团的含量。具体的,在说明书[0036]段公开了耐氯化钙腐蚀性:选用拉伸测试iso527的5a型拉伸样条,浸泡在50%的氯化钙溶液中24h,然后用夹具夹持拉伸样条,两端施加50mpa的拉应力,将受力样条放置在85℃,60%rh的恒温恒湿箱中400h,结束后取出样件观察表面形貌,分为无裂纹、微量裂纹、大裂纹、断裂四种情况,分别代表不同的耐氯化钙特性。

[0004]

然而该专利存在如下缺点:氯盐浓度单一(50%的氯化钙溶液;聚酰胺材料在氯盐溶液中作用时间单一(24h);实验方法均为静态载荷下的测试方法,无动态载荷下测试方法;仅针对氯盐对聚酰胺材料表面影响作出主观评价,评价体系受评价人差异影响较大,且无对聚酰胺材料性能进行量化评价。

[0005]

又如中国发明专利(申请公布号:cn105153690b,申请公布日:2018

‑

01

‑

02)公开了一种耐氯化盐应力腐蚀开裂的聚酰胺组合物及其制备方法和应用。该聚酰胺组合物由以下重量百分比的原料制成:聚酰胺树脂45~90%;玻璃纤维5~50%,辐射稳定剂0.1~2%,交联剂0.5~5%,抗氧剂0.1~1%,助剂0.1~5%,所述聚酰胺树脂为下述品种及其改性品种中的一种或几种:pa66、pa6、pa610、pa1010、pa1012、pa612、pa46、pa12、pa11、pa6t、pa9t或mxd

‑

6。

[0006]

其说明书[0042]段公开了盐应力腐蚀开裂试验:将尺寸为210

×

137

×

3.2mm平板通过万能纸样机切割出尺寸127

×

12.7

×

3.2mm的样条,所截取样条长度方向和矩形平板的

注塑流动方向必须垂直。预处理:将切割好的样条在80

°

水中煮5小时,然后在80

°

干燥箱中干燥。在预处理之后,将样条沿长度方向一端用夹具夹持,而另一端则施加40mpa的拉伸应力。循环处理:1、将上述受力样条用浸泡过54%氯化钙溶液的纱布包裹;2、将上述受力样条放置在80℃和85%空气湿度下恒温恒湿试验机中2小时;3、将上述受力样条放置在130

°

的干燥箱中2小时;4、将上述受力样条放置室温25℃下2小时,然后用甲醇润湿后检查样条开裂情况;5、重复上述循环30次。评价方法:受力试样按表面出现起皱、轻微开裂、严重开裂和断裂四种程度时所循环的次数,每种程度对应的循环次数越少,材料受到的盐应力腐蚀开裂程度越大。

[0007]

然而该申请存在如下缺点:氯盐浓度单一(45%的氯化钙溶液);样条制作有局限,不易获得;实验方法均为静态载荷下的测试方法,无动态载荷测试方法,仅针对氯盐对聚酰胺材料表面影响做出主观评价,评价体系受评价人差异影响较大,且无对聚酰胺材料性能进行量化评价。

技术实现要素:

[0008]

为解决上述技术问题,本发明公开了一种聚酰胺材质汽车零部件耐氯性能试验方法。该试验方法通过不同盐雾浓度、不同载荷作用力及不同时间下测量样条形变量来评判氯盐对聚酰胺材质汽车零部件力学性能的影响,评价结果更加主观、准确。

[0009]

为更好的实现本发明技术目的,本发明公开了一种聚酰胺材质汽车零部件耐氯性能试验方法,它包括如下步骤:

[0010]

1)取样:从聚酰胺材质汽车零部件表面截取n个长方体样条,对各所述样条长度方向的一端进行标记,其中,所述样条的尾端中点位置标记为b,位于b点同侧且与所述b点有一定距离标记为a;且a点与b点连线平行于所述样条的长边;

[0011]

2)配置氯盐溶液:室温条件下配置具备一定浓度梯度比的氯盐溶液并置于盐雾箱内;

[0012]

3)布置夹具:所述夹具包括底座,位于所述底座一端的夹持部、另一端的刻度尺,所述夹持部与底座间夹角为β,且所述β小于90

°

,所述刻度尺与底座垂直;对于同一批次零部件,夹具的β角保持不变,对于不同批次零部件,在制备模具时可以改变角度以实现最有效且准确度相对较高的测试。

[0013]

取步骤1)中所述样条的未标记一端固定在所述夹具的夹持部上,有标记的另一端位于脉冲压头下方,且所述脉冲压头正对着所述样条的a点;记录此刻所述样条的b点对应在所述刻度尺上的刻度值,记做l0;

[0014]

4)设置试验参数并试验:

[0015]

4.1)设定各盐雾箱内氯盐溶液浓度为下限值,取n个步骤3)中所述样条分别置于n个所述盐雾箱内,对各样条施加载荷为f的下限值,且每施加h1段时间后停止,待样条在盐雾箱内恢复状态后的h2段时间后,记录各样条的b点对应刻度尺上的刻度值并计算出平均值,重复上述操作并记录刻度值l1‑1、l1‑2、l1‑3、l1‑4、、、、、l1‑

m

;且m表示累计施加载荷次数;计算出各所述样条长度变化率

△

l1‑1、

△

l1‑2、

△

l1‑3、、、、、、

△

l1‑

m

;

[0016]

4.2)继续保持各盐雾箱内氯盐溶液浓度为下限值,对各样条施加的载荷f值由下限值向上限值逐渐梯度变化,重复所述步骤4.1)的试验并继续计算出各所述样条长度变化

率

△

l2‑1、

△

l2‑2、

△

l2‑3、、、、、、

△

l2‑

m

;

△

l3‑1、

△

l3‑2、

△

l3‑3、、、、、、

△

l3‑

m

;、、、、、

△

l

n

‑1、

△

l

n

‑2、

△

l

n

‑3、、、、、、

△

l

n

‑

m

;

[0017]

4.3)分别依次梯度改变各所述盐雾箱内氯盐溶液浓度使其由下限值向上限值逐渐过渡,重复所述步骤4.1)和步骤4.2)的试验操作;继续计算出各所述样条长度变化率。

[0018]

进一步地,各所述样条长度变化率用统一的

△

l表示,且

△

l=0,评价所述样条为0级;0<

△

l≤8.3%,评价所述样条为1级;8.3%<

△

l≤16.7%,评价所述样条为2级;16.7%<

△

l≤33.3%,评价所述样条为3级;33.3%<

△

l≤41.7%,评价所述样条为4级;

△

l>41.7%,评价所述样条为5级。

[0019]

进一步地,各所述样条长度变化率为长度变化值与原长度之间比值的百分数。

[0020]

进一步地,所述n不低于5。

[0021]

进一步地,所述m不小于18。

[0022]

进一步地,所述n为正整数。

[0023]

进一步地,所述f的下限值为10n,上限值为50n。

[0024]

进一步地,所述盐雾箱内氯盐溶液的质量百分数下限值为5%,上限值为30%。

[0025]

进一步地,所述h1为3~5h,所述h2为20~40min。

[0026]

进一步地,所述聚酰胺材质汽车零部件的材质由尼龙作为主要反应原料;还包括改性玻璃纤维、耐盐树脂及其它助剂,所述尼龙分子量为5000~35000;所述改性玻璃纤维为玻璃纤维经二氧化锆、硅烷偶联剂改性后产物。该改性玻璃纤维与尼龙在交联剂作用下能发生很好的交联,进而有利于提高材料的耐氯性能,而耐盐树脂优选为耐盐丙烯酸共聚树脂,其也能协同提到尼龙材料的耐氯性能。

[0027]

有益效果:

[0028]

1、本发明设计的试验方法通过不同盐雾浓度、不同载荷作用力及不同时间下测量试验样条形变量来评判氯盐对聚酰胺材质汽车零部件力学性能的影响,评价结果更加主观、准确;减少了人为主观判断所带来的误差,提高了实验准确性。

[0029]

2、本发明设计的试验方法可直接从待测试零部件上取样,简化了制样过程;

[0030]

3、本发明设计的试验方法采用的夹具操作简单,使用方便,大大减少了实验操作时间,有利于提高工作效率。

附图说明

[0031]

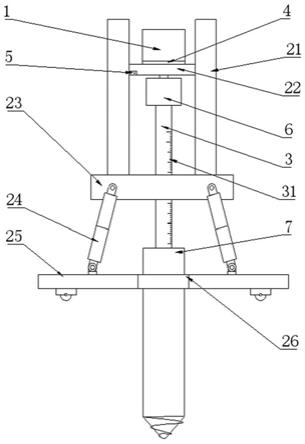

图1为本发明试验方法使用的夹具结构示意图;

[0032]

图2为图1中夹具夹持试验样条的结构示意图;

[0033]

图3为图2中样条;

[0034]

其中,图1至图3中各编号如下:

[0035]

夹具1(其中,底座1.1、夹持部1.2、刻度尺1.3)、试验样条2、脉冲压头3。

具体实施方式

36.本发明公开了一种聚酰胺材质汽车零部件耐氯性能试验方法。该试验方法采用图1所示夹具及图2所示的载荷施压方法。

[0037]

如图1所示,所述夹具1包括底座1.1,位于所述底座1.1一端的夹持部1.2、另一端

的刻度尺1.3,所述夹持部1.2与底座1.1间夹角小于90

°

,所述刻度尺1.3与底座1.1垂直;结合图2可知,本发明选择采用图1所示的夹具1对试验样条2一端进行夹持,另一端采用脉冲压头3进行施压,在具体试验时,将夹具1连同试验样条2及脉冲压头3一起置于盐雾箱4内。

[0038]

本发明设计的聚酰胺材质汽车零部件耐氯性能试验方法包括如下试验步骤:

[0039]

1)取样:从聚酰胺材质汽车零部件表面截取n个长方体样条,其中,截取方向垂直于零件注塑流动方向,本发明优选所述样条的长

×

宽

×

高=120mm

×

20mm

×

3mm;且n为5;

[0040]

如图3所示,对各所述样条长度方向的一端进行标记,其中,所述样条的尾端中点位置标记为b,位于所述尾端中点同侧且与所述尾端中点之间有一定距离的中心处标记为a;本发明优选a点、b点之间距离为10mm。

[0041]

2)配置氯盐溶液:室温条件下配置具备一定浓度梯度比的氯盐溶液;本发明优选质量分数分别为5%、10%、15%、20%、25%、30%;

[0042]

3)布置夹具:所述夹具包括底座,位于所述底座一端的夹持部、另一端的刻度尺,所述夹持部与底座间夹角小于90

°

,所述刻度尺与底座垂直;且所述刻度尺对应的单位为mm;本发明优选所述夹持部与底座间夹角为30

°

;

[0043]

取步骤1)中所述样条的未标记一端固定在所述夹具的夹持部上,有标记的另一端位于脉冲压头下方,且所述脉冲压头正对着所述样条的a点;记录此刻所述样条的b点对应在所述刻度尺上的刻度值,记做l0;

[0044]

4)设置试验参数并试验:

[0045]

4.1)设定各盐雾箱内氯盐溶液浓度为下限值,取n个步骤3)中所述样条分别置于n个所述盐雾箱内,对各样条施加载荷为f的下限值,且每施加4h后停止,待样条在盐雾箱内恢复状态0.5h后,记录各样条的b点对应刻度尺上的刻度值并计算出平均值,重复上述操作并记录刻度值l1‑1、l1‑2、l1‑3、l1‑4、、、、、l1‑

m

;且m表示累计施加载荷次数;计算出各所述样条长度变化率

△

l1‑1、

△

l1‑2、

△

l1‑3、、、、、、

△

l1‑

m

;且m表示累计施加载荷次数,本发明优选m为18;本发明优选设置盐雾箱内温度为60

°

,待开启盐雾箱10min后再打开所述脉冲压头的开关,所述载荷f为10~50n;

[0046]

4.2)继续保持各盐雾箱内氯盐溶液浓度为下限值,对各样条施加的载荷f值由下限值向上限值逐渐梯度变化,重复所述步骤4.1)的试验并继续计算出各所述样条长度变化率

△

l2‑1、

△

l2‑2、

△

l2‑3、、、、、、

△

l2‑

m

;

△

l3‑1、

△

l3‑2、

△

l3‑3、、、、、、

△

l3‑

m

;、、、、、

△

l

n

‑1、

△

l

n

‑2、

△

l

n

‑3、、、、、、

△

l

n

‑

m

;本发明优选先施加10n,再依次施加20n,30n,40n和50n;

[0047]

4.3)分别依次梯度改变各所述盐雾箱内氯盐溶液浓度使其由下限值向上限值逐渐过渡,重复所述步骤4.1)和步骤4.2)的试验操作;继续计算出各所述样条长度变化率。且本发明优选氯盐溶液浓度质量分数分别为5%、10%、15%、20%、25%、30%。

[0048]

各所述样条长度变化率用统一的

△

l表示,根据所述长度变化率

△

l来评价材质的等级,如下表1;

[0049]

表1材质等级列表

[0050]

等级形变率

△

l%0010<

△

l%≤8.3%28.3%<

△

l%≤16.7%

316.7%<

△

l%≤33.3%433.3%<

△

l%≤41.7%5

△

l%>41.7%性能评价

[0051]

为更好的解释本发明,以下结合具体实施例进行详细说明。

[0052]

实施例1

[0053]

本实施例公开了汽车底盘下护板零件的耐氯性能试验方法,其中,该零件的原料组分包括分子量为20000~30000的pa6。具体试验步骤如下:

[0054]

1)在垂直于零件注塑流动方向上截取5根尺为120

×

20

×

3mm样条,标注a点和b点后放入室温下的干燥皿中备用。

[0055]

2)配置质量浓度为5%的氯化钙溶液,导入盐雾箱盐雾槽内。

[0056]

3)从干燥皿中拿出1根样条,用夹具夹持固定,记录此刻b点水平对应的刻度值,再将夹具装置放入盐雾箱中。

[0057]

4)选择10n载荷脉冲压头,调整脉冲压头正对样条a点正上方并无限接近。

[0058]

5)盐雾箱温度设置为60

°

,开启盐雾箱,10min后开启脉冲压头开关,并计时。4h后停止脉冲压头开关,0.5h后记录此时b水平对应刻度。

[0059]

6)余下4根样条重复上述步骤3)、4)和5),得到样条长度变化率平均值;

[0060]

7)再次开启脉冲压头开关,重复上述操作3)、4)、5)和6),直至样条累计受到载荷72h后结束试验。

[0061]

8)分别重复上述操作2),配置质量浓度为5%、10%、15%、20%、25%、30%的氯化钙溶液;然后继续重复上述操作3)、4)、5)和6)。

[0062]

9)评价等级见下表2。

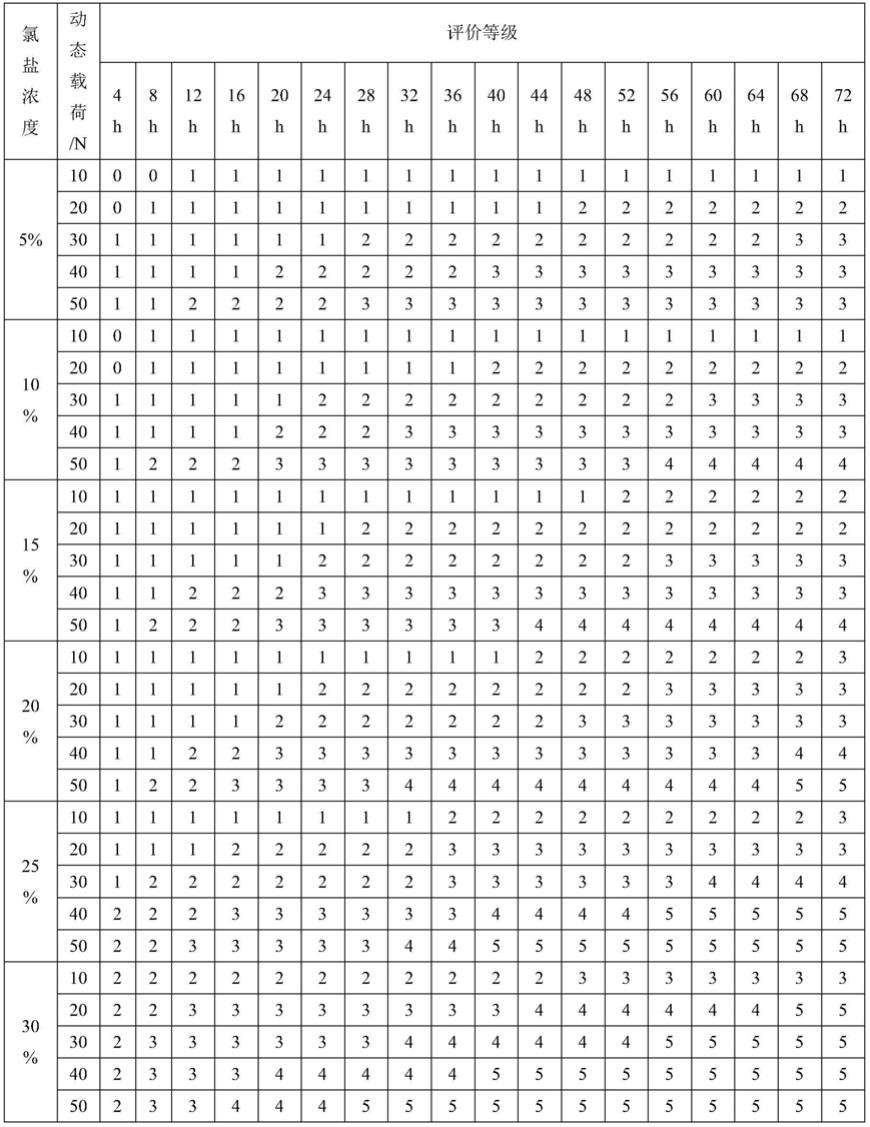

[0063]

表2汽车底盘下护板零件的耐氯性能评价列表

[0064][0065]

实施例2

[0066]

本实施例公开了汽车发动机罩盖零件的耐氯性能试验方法,其中,该零件的原料组分包括分子量为18000~20000的pa6、改性玻璃纤维、耐盐丙烯酸共聚树脂及抗氧剂、耐磨剂等。其中,pa6占60%左右,改性玻璃纤维占30%,耐盐丙烯酸共聚树脂占9%,余下为抗氧剂、耐磨剂等助剂,所述改性玻璃纤维为玻璃纤维经二氧化锆、硅烷偶联剂改性后产物,所述耐盐丙烯酸共聚树脂分子量为3000左右。

[0067]

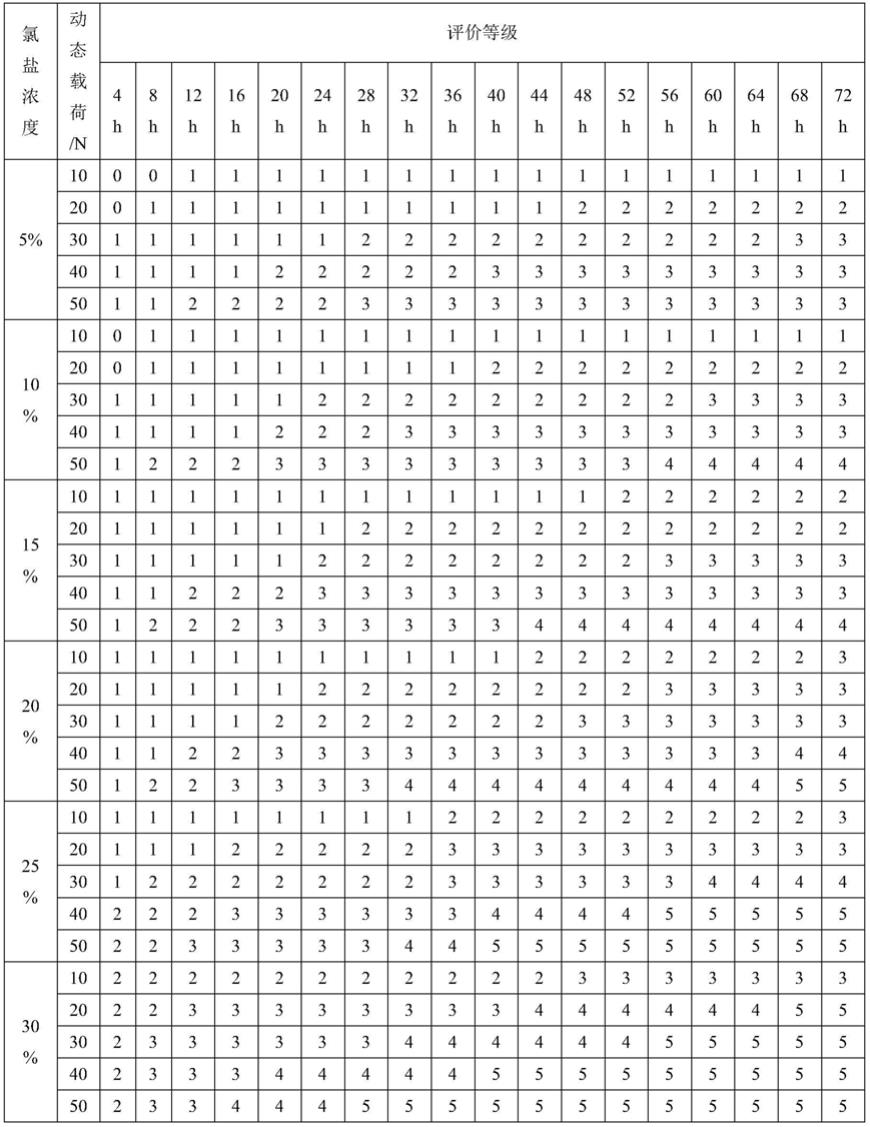

具体试验步骤同上述实施例1;且具体评价等级见下表。

[0068]

表3汽车发动机罩盖零件的耐氯性能评价列表

[0069][0070][0071]

实施例3

[0072]

本实施例公开了汽车水箱护盖零件的耐氯性能试验方法,其中,该零件的原料组分包括分子量为20000~30000的pa66、改性玻璃纤维、耐盐丙烯酸共聚树脂及抗氧剂、耐磨剂等。其中,pa66占70%左右,改性玻璃纤维占15%,耐盐丙烯酸共聚树脂占10%,余下为抗氧剂、耐磨剂等助剂,所述改性玻璃纤维为玻璃纤维经二氧化锆、硅烷偶联剂改性后产物,所述耐盐丙烯酸共聚树脂分子量为3000左右。

[0073]

具体试验步骤同上述实施例1;且具体评价等级见下表4;

[0074]

表4汽车发动机罩盖零件的耐氯性能评价列表

[0075][0076][0077]

由上述实施例1、2及3可知,通过改进汽车零部件材料的具体组成,可以改善其耐氯性能,并且可以知晓改进到何种程度。

[0078]

因此上述设计的试验方法通过对汽车材料耐氯性能进行探究,进而为材料改进提供指导意义。

[0079]

与此同时,本发明设计的试验方法由于考量因素多,整个评价体系相对较完善,准

确度也较高,可成为同行业汽车材料耐氯性能评价的标准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。