1.本公开涉及软组织机器人领域,尤其涉及一种原点位置校准方法、装置、电子设备及存储介质。

背景技术:

2.手术器械的原点位置,对机器人的手术操作具有重要的意义,医生在手术时,通常以开始位置为原点开始远程操作,过程中手术器械末端会跟随操作指令基于原点位置发生偏航和俯仰。

3.然而由于设备手柄在使能时才发生实质偏移,因此随着手术的进行,很容易找不到初始位置,从而使得医生丧失操作手感,无法准确到达目标位置。手术机器人为了能在手术期间辅助医生找到原点位置,手术机器人需要在手术前对原点位置进行校准,然而现有技术中缺乏一种准确可靠的原点位置校准方式。

技术实现要素:

4.为克服相关技术中存在的问题,本公开提供一种原点位置校准方法、装置、电子设备及存储介质。

5.根据本公开实施例的第一方面,提供一种原点位置校准方法,所述方法包括:在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的柔性通道的第一实时位置参数;其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的基座电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动所述手术器械运动;获取所述末端执行机构的所述柔性通道的初始位置参数;根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数;将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数;从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度;将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数;根据所述校准角度参数对所述末端执行机构的原点位置进行校准。

6.可选地,所述末端执行机构和所述基座处于啮合完成为所述末端执行机构的所述柔性通道跟随所述基座内的所述基座电机运动。

7.可选地,所述末端执行机构的所述传动机构包括至少一个传动轴,每个所述传动轴对应设置两个第二磁传感编码器;所述在检测到末端执行机构和基座啮合完成的情况

下,获取所述末端执行机构的柔性通道的第一实时位置参数,包括:在检测到所述末端执行机构和所述基座啮合完成的情况下,针对每个所述传动轴,获取所述传动轴的两个所述第二磁传感编码器各自的检测值,将获取的所述检测值作为所述第一实时位置参数。

8.可选地,获取所述末端执行机构的所述柔性通道的初始位置参数包括:通过所述基座访问所述末端执行机构的寄存器,以获取所述寄存器中记录的每个所述第二磁传感编码器的出厂前检测值,并将获取的出厂前检测值作为所述末端执行机构的所述柔性通道的所述初始位置参数。

9.可选地,所述根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数,包括:针对每个所述传动轴,计算所述传动轴的一个第二磁传感编码器的检测值和出厂前检测值的差值,作为第一偏移位置参数,并计算所述传动轴的另一个第二磁传感编码器的检测值和出厂前检测值的差值,作为第二偏移位置参数。

10.可选地,所述将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数包括:针对每个所述传动轴,将所述传动轴的所述第一偏移位置参数和所述第二偏移位置参数进行取平均值处理,得到第三偏移位置参数;将所述第三偏移位置参数进行取反处理,得到所述均值位置参数。

11.可选地,所述将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数包括:对所述第二实时位置参数和所述均值位置参数进行角度转换处理,得到第二实时角度参数和均值角度参数;对所述第二实时角度参数和所述均值角度参数进行差值处理,得到所述校准角度参数。

12.根据本公开实施例的第二方面,提供一种原点位置校准装置,所述装置包括:第一获取模块,用于在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的柔性通道的第一实时位置参数;其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动所述手术器械运动;第二获取模块,用于获取所述末端执行机构的所述柔性通道的初始位置参数;差值模块,用于根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数;第一预处理模块,用于将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数;第三获取模块,用于从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度;

第二预处理模块,用于将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数;校准模块,用于根据所述校准角度参数对所述末端执行机构的原点位置进行校准。

13.根据本公开实施例的第三方面,提供一种电子设备,包括:处理器;用于存储所述处理器可执行指令的存储器;其中,所述处理器被配置为执行所述指令,以实现所述原点位置校准方法。

14.根据本公开实施例的第四方面,提供一种计算机可读存储介质,当所述计算机可读存储介质中的指令由电子设备的处理器执行时,使得电子设备能够执行所述原点位置校准方法。

15.本公开的实施例提供的技术方案可以包括以下有益效果:本公开通过在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的柔性通道的第一实时位置参数;其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的基座电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动手术器械运动;获取所述末端执行机构的所述柔性通道的初始位置参数;根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数;将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数;从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度;将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数;根据所述校准角度参数对所述末端执行机构的原点位置进行校准。通过本公开的实施例提供的技术方案,对原点位置在初始位置参数的基础上进行了优化,使得原点位置可以结合实际使用的情况,消除多种因素导致的误差,从而提供了一种准确可靠的原点位置校准方式。

16.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

17.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

18.图1是根据一示例性实施例示出的一种原点位置校准方法的流程图;图2是根据一示例性实施例示出的一种手术耗材部分组成关系示意图;图3是根据一示例性实施例示出的一种原点位置的校准装置的框图;图4是根据一示例性实施例示出的一种电子设备的框图;图5是根据一示例性实施例示出的一种柔性通道和钢丝的横截面示意图;图6是根据一示例性实施例示出的一种末端执行机构的完整剖面图;

图7是根据一示例性实施例示出的一种末端执行机构和基座的结构示意图。

19.附图标记说明:46

‑

多功能通道器;47

‑

能量适配器;48

‑

基座;49

‑

控制适配器;463

‑

传动轴;464

‑

第二磁传感编码器;465

‑

柔性通道;001

‑

x方向钢丝截面;002

‑

y方向钢丝截面;010

‑

柔性通道横截面。

具体实施方式

20.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

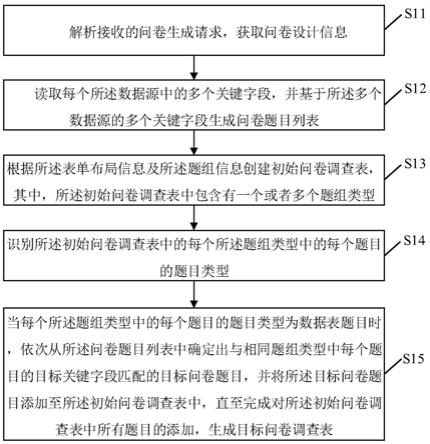

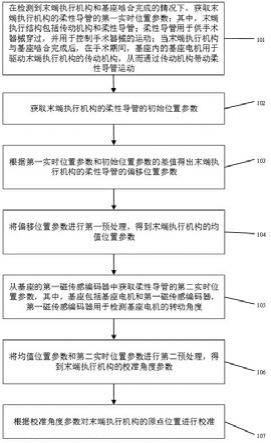

21.图1是根据一示例性实施例示出的一种原点位置校准方法的流程图,如图1所示,包括以下步骤。

22.步骤101,在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的第一实时位置参数,其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的基座电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动所述手术器械运动。

23.图2是根据一示例性实施例示出的一种手术耗材部分组成关系示意图,如图2所示,其中,a段是末端执行机构,b段是基座,在手术机器人进行手术时,由于手术机器人的末端执行机构和机器人基座是分离机构,因此在手术之前,需要将末端执行机构安装到机器人基座上。

24.图6是根据一示例性实施例示出的一种末端执行机构的完整剖面图,传动轴463和第二磁传感编码器464以及柔性通道465的具体位置关系如图6所示,需要说明的是,在本发明中,为了区分末端执行机构和基座中的磁传感编码器,将末端执行机构中的磁传感编码器称为第二磁传感编码器464,将基座中的磁传感编码器称为第一磁传感编码器(gear磁传感编码器)。传动轴463、第二磁传感编码器464之间的关系是每个传动轴463两侧安装两个第二磁传感编码器464,因此,图6中展示的是末端执行机构中的一个传动轴463以及对应的两个第二磁传感编码器464,并且,为了方便理解,在本发明中,将每个传动轴463对应的两个第二磁传感编码器464分别称为辅助a磁传感编码器和辅助b磁传感编码器。在一些具体实施方式中,手术器械会穿过末端执行机构的两个工作通道,由末端执行机构带动下进行手术操作。末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的基座电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动手术器械运动。其中,末端执行机构的传动机构包括传动轴,当末端执行机构和基座啮合后,基座电机与传动轴啮合,从而带动传动轴转动,进而绕动钢丝。钢丝的另一端与末端执行结构的柔性通道连接,钢丝绕动时带动柔性通道运动。

25.需要说明的是,如图7所示,图7是根据一示例性实施例示出的一种末端执行机构和基座的结构示意图,在一些具体实施方式中,末端执行机构包括多功能通道器46、能量适配器47以及控制适配器49,其中多功能通道器46包括传动轴、磁传感编码器、柔性通道、钢

丝、三角区通道以及三角区调整机构。其中,传动轴包括第一左传动轴(与基座的第一左电机啮合,用于控制左侧柔性通道在x方向的运动)、第二左传动轴(与基座的第二左电机啮合,用于控制左侧柔性通道在y方向的运动)、第一右传动轴(与基座的第一右电机啮合,用于控制右侧柔性通道在x方向的运动)、第二右传动轴(与基座的第二右电机啮合,用于控制右侧柔性通道在y方向的运动)。所述柔性通道包括左侧柔性通道、右侧柔性通道。基座48包括电机,其中电机包括第一左电机(如前所述,控制左侧柔性通道在x方向的运动)、第二左电机(如前所述,控制左侧柔性通道沿y方向的运动)、第一右电机(如前所述,控制右侧柔性通道沿x方向的运动)、第二右电机(如前所述,控制右侧柔性通道沿y方向的运动)。传动轴、磁传感编码器之间的关系是每个传动轴两侧安装两个磁传感编码器。

26.进一步地,在本发明实施例中,基座左侧两个电机分别控制左侧柔性通道在x方向的运动和在y方向的运动,基座右侧两个电机分别控制右侧柔性通道在x方向的运动和在y方向的运动,即柔性通道的运动是由基座上的两个电机共同决定的,其中x方向和y方向是任务空间中的两个相互垂直的方向,如图5所示,图5是柔性通道和钢丝的横截面示意图,其中010表示柔性通道横截面,001表示沿x方向钢丝截面,用于牵拉柔性通道沿x方向运动的钢丝截面,002表示沿y方向钢丝截面,用于牵拉柔性通道沿y方向运动的钢丝截面。

27.需要说明的是,本发明中,任务空间中的x方向和y方向与视觉上的上下左右四个方向存在45度夹角,换言之,用于牵拉柔性通道沿x方向运动的钢丝分别布置在钢丝截面的左上角和右下角,用于牵拉柔性通道沿y方向运动的钢丝分别布置在钢丝截面的右上角和左下角。按照此种方式布置钢丝的好处在于:当需要控制柔性通道向左侧偏移时,需要同时控制左上角和左下角两根钢丝,两根钢丝相比于一根钢丝,使得柔性通道受力更均匀,有助于提高柔性通道的运动稳定性。

28.末端执行机构的每个传动轴两侧啮合有两个齿轮,其中一个齿轮与传动轴的转动方向相同,另一个齿轮与传动轴的转动方向相反。当基座上的第一左电机带动第一左传动轴正向转动时,与第一左传动轴转动方向相同的齿轮在转动时,会拉紧钢丝,与第一左传动轴转动方向相反的齿轮在转动时,会放松钢丝,从而使得柔性通道偏向x轴的正向运动。同理,当基座上的第一左电机带动第一左传动轴反向转动时,会使得柔性通道偏向x轴的反向运动。

29.第二磁传感编码器和末端执行机构的之间的位置关系为:末端执行机构上安装了8个第二磁传感编码器,第二磁传感编码器两两成对,总共四对,每一对第二磁传感编码器设置在一个传动轴两侧的齿轮处,用于检测齿轮的转动角度。因此,每个第二磁传感编码器的检测值可以反馈钢丝牵拉的情况。当其中一个第二磁传感编码器从初始位置正向旋转半圈,钢丝牵拉末端器械将沿着一个轴正方向偏移到最大90度;当其中一个第二磁传感编码器从初始位置反向旋转半圈,钢丝牵拉末端器械将沿着一个轴反方向偏移到最大90度。

30.因此,在检测到末端执行机构和基座啮合完成时,针对每个传动轴,可以获取该传动轴的两个第二磁传感编码器各自的检测值,将获取的检测值作为所述第一实时位置参数。换言之,本发明中,在检测到末端执行机构和基座啮合完成时,针对每个传动轴,获取该传动轴的两个第二磁传感编码器各自的检测值,由于传动轴的两个第二磁传感编码器分别用于检测两个与传动轴啮合的齿轮的转动角度,而两个齿轮的转动角度又反映了钢丝的牵拉情况,并且钢丝的牵拉情况决定了柔性通道的偏移量。因此本发明将两个第二磁传感编

码器各自的检测值作为柔性通道的第一实时位置参数。

31.步骤102,获取所述末端执行机构的所述柔性通道的初始位置参数。

32.在具体应用中,末端执行机构的寄存器内存储有每个第二磁传感编码器的出厂前检测值。为了获取柔性通道的初始位置参数,可以通过基座访问末端执行机构的寄存器,以获取寄存器中记录的每个所述第二磁传感编码器的出厂前检测值,并将获取的出厂前检测值作为末端执行机构的柔性通道的初始位置参数。

33.需要说明的是,在末端执行机构出厂前,会使用写入工具将末端执行机构上的所有第二磁传感编码器的检测值作为出厂前检测值,写入末端执行机构的寄存器。因此,步骤102中的初始位置参数可以视为产品出厂前预先设置在寄存器中的原点位置参数。

34.示例性地,在出厂前,将末端执行机构安装在机器人系统的基座上,此时末端执行机构将在水平居中位置保持4根牵拉钢丝放松平齐的状态,没有向任何方向的偏移。即末端执行机构可以该位置为中心点向任意方向牵拉出相同的角度。此时,使用写入工具将末端执行机构上的所有第二磁传感编码器的当前位置值写入末端执行机构的寄存器。

35.步骤103,根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数。

36.在一些具体实施方式中,为了获得柔性通道的偏移位置参数,可以针对每个传动轴,计算该传动轴的一个第二磁传感编码器的检测值和出厂前检测值的差值,作为第一偏移位置参数,并计算该传动轴的另一个第二磁传感编码器的检测值和出厂前检测值的差值,作为第二偏移位置参数。

37.具体实现时,读取步骤101中触发时刻(基座与末端执行机构啮合完成事件)的每个传动轴的两两成对的第二磁传感编码器中的检测值,需要说明的是,为了方便理解,可以将每个传动轴对应的两个第二磁传感编码器分别称为辅助a磁传感编码器和辅助b磁传感编码器。由于末端执行机构中存在4个传动轴,因此,此时获取的第一实时位置参数为8个检测值。

38.进一步地,从末端执行机构的寄存器中读取出每个第二磁传感编码器的出厂前检测值,即步骤102中的初始位置参数。需要说明的是,此时初始位置参数同第一实时位置参数,均为8个,然后将触发时刻(基座与末端执行机构啮合完成事件)的每个检测值和对应的出厂前检测值求差值。换言之,即将第一实时位置参数和初始位置参数作差,得到8个偏移位置参数,这8个偏移位置参数分别为:第一左传动轴的辅助a磁传感编码器的检测值和出厂前检测值的差值、第一左传动轴的辅助b磁传感编码器的检测值和出厂前检测值的差值、第二左传动轴的辅助a磁传感编码器的检测值和出厂前检测值的差值、第二左传动轴的辅助b磁传感编码器的检测值和出厂前检测值的差值、第一右传动轴的辅助a磁传感编码器的检测值和出厂前检测值的差值、第一右传动轴的辅助b磁传感编码器的检测值和出厂前检测值的差值、第二右传动轴的辅助a磁传感编码器的检测值和出厂前检测值的差值、第二右传动轴的辅助b磁传感编码器的检测值和出厂前检测值的差值。

39.为简化说明,将每个传动轴的辅助a磁传感编码器对应的差值简称为

△

homea,将每个传动轴的辅助b磁传感编码器对应的差值简称为

△

homeb。因为辅助a或b磁传感编码器是一半部署的,即只能正向最大转90度,逆向最大转90度。因此若

△

homea或

△

homeb的编码值对应的角度大于180度,则取360度对应的编码值减去

△

homea或

△

homeb作为结果差值。

最终,得出每个传动轴的第一实时位置参数(即检测值)与初始位置参数(即出厂前检测值)的偏差参考值结果

△

homea’(即辅助a磁传感编码器获取的第一偏移位置参数)和

△

homeb’。其中,

△

homea’表示传动轴的辅助a磁传感编码器对应的第一偏移位置参数,

△

homeb’表示辅助b磁传感编码器对应的第二偏移位置参数。

40.对于上述过程,可以用公式表达为:

△

homea’=standardresult(homea2

‑

homea1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(公式1)

△

homeb’=standardresult(homeb2

‑

homeb1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(公式2)其中,上述公式1中和公式2中,standardresult()表示标准化处理函数,即如果x不大于180度,则standardresult(x)等于x本身,如果x大于180度,则standardresult(x)等于360

‑

x。

△

homea’表示辅助a磁传感编码器对应的第一偏移位置参数,

△

homeb’表示辅助b磁传感编码器对应的第二偏移位置参数,homea1表示辅助a磁传感编码器的出厂前检测值,homeb1表示辅助b磁传感编码器的出厂前检测值,homea2表示辅助a磁传感编码器的检测值,homeb2表示辅助b磁传感编码器的检测值。

41.步骤104,将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数。

42.在上述步骤103中,根据第一实时位置参数和初始位置参数的差值得出偏移位置参数,根据末端执行机构传动轴的个数以及磁传感编码器的个数可知,此时的偏移位置参数为8个编码值。

43.进一步地,步骤104包括:针对每个传动轴,将该传动轴的所述第一偏移位置参数和所述第二偏移位置参数进行取平均值处理,得到第三偏移位置参数;将所述第三偏移位置参数进行取反处理,得到所述均值位置参数。

44.需要说明的是,本发明实施例中,针对左侧柔性通道,其x轴的辅助a磁传感编码器和x轴的辅助b磁传感编码器,在步骤103中的计算结果都反馈左侧执行通道沿x轴的偏移量,因此对两者取平均值,可以减小误差。同样地,其y轴的辅助a磁传感编码器和y轴的辅助b磁传感编码器,在步骤103中的计算结果都反馈左侧执行通道的y轴的偏移量,因此对两者取平均值,可以减小误差。同样地,针对右侧柔性通道,按照以上相同方式处理,即将第一偏移位置参数和第二偏移位置参数进行取平均值处理,得到第三偏移位置参数。

45.本发明中,针对同一传动轴的第一偏移位置参数和第二偏移位置参数,对两者取平均值得到第三偏移位置参数后,作为一个基准,后续将用于和基座输出位置的gear磁传感器(即第一磁传感编码器)进行比对。由于辅助a、b传感器的传动方向与基座电机输出轴处的gear磁传感器相反,因此需要进行取反处理,得出最终结果homepos1(均值位置参数)。本发明中,基座上的gear磁传感器用于检测基座电机输出轴的转动角度,由于基座包括4个电机,因此基座上至少设置有4组gear磁传感器,每组gear磁传感器分别用于检测一个基座电机输出轴的转动角度。

46.对于上述过程,可以用公式表达为:homepos1=

‑

0.5*(

△

homea’

△

homeb’)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(公式3)上述公式3中homepos1表示均值位置参数。

47.此时,在本实施例中,由于步骤104将辅助a磁传感编码器或辅助b磁传感编码器获取的值取平均值处理,即将8个磁传感编码器获取的8个编码值按照两两成对进行平均值处

理,并取反,此时得到的均值位置参数为4个,4个均值位置参数分别对应四个传动轴,而4个传动轴又分别对应基座上的四个电机。

48.需要说明的是,辅助a磁传感编码器或辅助b磁传感编码器(即第二磁传感编码器)在步骤103中计算所得的

△

homea’或

△

homeb’均表达了:本次(任意一次)手术期间,第二磁传感编码器的检测值与第二磁传感编码器的出厂前检测值的差值,也即是末端执行机构与基座啮合后柔性通道的位置与柔性通道出厂前的位置的差值。而无论是以手术定义工作区位置的不同或者机械磨损导致的偏差,亦或者不同末端执行机构的个体差异偏差都会使得每次计算的

△

值不同,因此以该值参与原点位置计算,将能准确反馈器械末端的真正偏移情况,消除了末端执行机构(a段)中的误差。

49.步骤105,从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度。

50.需要说明的是,在本实施例中,第一磁传感编码器具体是设置在基座中的gear磁传感编码器,获取基座上末端位置的gear磁传感编码器的检测值,即柔性通道的第二实时位置参数。如前所述,基座包括电机,其中电机包括第一左电机(控制左侧柔性通道沿任务空间中x方向运动)、第二左电机(控制左侧柔性通道沿任务空间中y方向运动)、第一右电机(控制右侧柔性通道沿任务空间中x方向运动)、第二右电机(控制右侧柔性通道沿任务空间中y方向运动),而第一磁传感编码器用于检测每个基座电机输出轴的转动角度,因此,基座上的gear磁传感编码器获取的位置值为4个编码值,即4个第二实时位置参数,和步骤104中的4个均值位置参数homepos1一一对应。

51.步骤106,将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数。

52.进一步地,步骤106包括:对所述第二实时位置参数和所述均值位置参数进行角度转换处理,得到第二实时角度参数和均值角度参数,对所述第二实时角度参数和所述均值角度参数进行差值处理,得到所述校准角度参数。

53.具体的,在本实施例中,将步骤105中获取的基座上末端位置的gear磁传感编码器的位置值(第二实时位置参数)换算成角度gearangle,其中,具体换算过程包括:gear磁传感编码器为绝对值编码器,当电机转动一圈为360度,编码值变化4096份,用当前编码值除以4096乘以360就得到第二实时角度参数。同样的,将步骤105中的末端执行机构的当前位置和出厂位置的差值,即均值位置参数换算成角度,即将homepos1换算成homepos1angle。此时进行计算的是两个角度值,两者相减得出作为初始位置的参考角度,即校准角度参数。

54.对于校准角度参数生成的过程,用公式表达为:totalhomeangle = gearangle

–

homepos1angle

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(公式4)上述公式4中,gearangle表示第二实时位置参对应的角度值,homepos1angle表示均值位置参数对应的角度值,totalhomeangle为校准角度参数,表示本次(任意一次)手术中用来参考的原点参考角度,所述原点位置是指:在本次(任意一次)手术前,医生调整柔性通道后形成的新原点位置。

55.步骤107,根据所述校准角度参数对所述末端执行机构的原点位置进行校准。

56.需要说明的是,根据步骤106中的得到的校准角度参数,即totalhomeangle,使用

totalhomeangle的原因是在手术中后续的控制操作就是使用的gear磁传感器的转动角度作为反馈值,由于在操作中任何位置的gear磁传感器的转动角度和原点参考角度(校准角度参数)进行比对都可以计算距离原点的偏移情况。

57.需要说明的是,末端执行机构的原点位置,对机器人的手术操作具有重要的意义,医生在手术时,将末端执行器设置好工作三角区,以开始位置为原点开始远程操作,过程中器械末端会跟随操作指令基于原点位置发生偏航和俯仰。又由于设备手柄在使能时才发生实质偏移,因此随着手术的进行,很容易找不到初始位置,从而使得医生丧失操作手感,无法准确到达目标位置。

58.本公开通过在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的柔性通道的第一实时位置参数;其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的基座电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动手术器械运动;获取所述末端执行机构的所述柔性通道的初始位置参数;根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数;将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数;从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度;将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数;根据所述校准角度参数对所述末端执行机构的原点位置进行校准。通过本公开的实施例提供的技术方案,对原点位置在初始位置参数的基础上进行了优化,使得原点位置可以结合实际使用的情况,消除多种因素导致的误差,从而提供了一种准确可靠的原点位置校准方式。

59.综上,本发明进一步通过以下说明来体现本发明的优势:在手术期间,柔性通道的原点位置对应第二磁传感编码器的出厂前检测值,即初始位置参数。由于出厂前检测值是在柔性通道不发生任何偏转的情况下检测出的,因此将厂前检测值对应柔性通道的原点位置。

60.并且,末端执行机构的传动轴与钢丝存在如下关系:(1)传动轴正向转动180度,钢丝牵拉柔性通道沿一个钢丝牵拉方向弯曲90度;(2)传动轴反向转动180度,钢丝牵拉柔性通道沿与(1)中相反的方向弯曲90度。因此,末端执行机构的传动轴的转动角度可以反映柔性通道的偏移量。如前所述,传动轴的两侧布置有两个第二磁传感器编码器,分别为辅助a磁传感编码器和辅助b磁传感编码器,可以分别监测该传动轴所牵拉的两个钢丝中的拉紧和松弛。基于此,可以取辅助a磁传感编码器的检测值和辅助b磁传感编码器的检测值两者的平均值,来估算传动轴的转动角度,但是由于松弛方向的被动性,始终有一侧的反馈不准确。

61.因此,本发明中(参考前述步骤105至107),考虑使用基座的第一磁传感编码器(即gear磁传感编码器)来反馈末端执行机构传动轴的转动角度,因为在工作模式下基座电机输出轴和末端执行机构的传动轴紧密结合。而如果需要使用基座的第一磁传感编码器做偏移位置计算,需要将其位置数据转化为末端执行机构传动轴处的位置信息。在转化期间,需

要考虑以下两个因素:(1)基座电机输出轴处的第一磁传感编码器的初始位置和末端执行机构传动轴初始位置不同;(2)啮合操作之前基座电机输出轴和末端执行机构传动轴不存在传动关系。因此,一方面需要考虑啮合操作后末端执行机构传动轴的角度与啮合操作前末端执行机构传动轴的角度两者的偏差,即前述步骤103中的偏移位置参数(或者步骤104中的均值位置参数)。另一方面需要考虑啮合后末端执行机构传动轴与基座电机输出轴之间的角度值偏差,即前述步骤106中的校准角度参数。

62.最后,将上述两种偏差之和

△

,作为基座电机输出轴角度相对于末端执行机构出厂位置的偏差。在手术期间,为了实时确定柔性通道相对于原点位置(即出厂位置)的偏移量,可以读取基座电机输出轴的角度值(即第一磁传感编码器的检测值所转换成的角度值),并利用该角度值减去上述偏差之和

△

,从而得到柔性通道相对于原点位置(即出厂位置)的当前偏移量。

63.图3是根据一示例性实施例示出的一种原点位置校准装置的框图,如图3所示,包括以下模块。

64.第一获取模块301,用于在检测到末端执行机构和基座啮合完成的情况下,获取所述末端执行机构的柔性通道的第一实时位置参数;其中,所述末端执行结构包括传动机构和所述柔性通道;所述柔性通道用于供手术器械穿过;当所述末端执行机构与所述基座啮合完成后,在手术期间,所述基座内的电机用于驱动所述末端执行机构的所述传动机构,从而通过所述传动机构带动所述柔性通道运动,进而通过所述柔性通道的运动带动所述手术器械运动;第二获取模块302,用于获取所述末端执行机构的所述柔性通道的初始位置参数;差值模块303,用于根据所述第一实时位置参数和所述初始位置参数的差值得出所述末端执行机构的所述柔性通道的偏移位置参数;第一预处理模块304,用于将所述偏移位置参数进行第一预处理,得到所述末端执行机构的均值位置参数;第三获取模块305,用于从所述基座的第一磁传感编码器中获取所述柔性通道的第二实时位置参数,其中,所述基座包括所述基座电机和所述第一磁传感编码器,所述第一磁传感编码器用于检测所述基座电机的转动角度;第二预处理模块306,用于将所述均值位置参数和所述第二实时位置参数进行第二预处理,得到所述末端执行机构的校准角度参数;校准模块307,用于根据所述校准角度参数对所述末端执行机构的原点位置进行校准。

65.本公开可以通过对原点位置的参考值在出厂原点位置的基础上进行了优化,使得原点位置可以结合实际使用的情况,消除多种因素导致的误差,解决了原点位置偏移的问题。并且,使用该原点参考角度可以用来规划一个原点区域,以该角度为基准,用来计算控制末端操作中距离原点基准的偏移情况,给操作者提供位置坐标指示,也可以依此来指导是否可以从通道中抽出或插入柔性器械,也可以用来作为一个关键位置点来分析手术操作的动作,为手术机器人的智能化采集样本。

66.关于上述实施例中的装置,其中各个模块执行操作的具体方式已经在有关该方法的实施例中进行了详细描述,此处将不做详细阐述说明。

67.图4是根据一示例性实施例示出的一种用于电子设备400的框图。例如,电子设备400可以是移动电话,计算机,数字广播终端,消息收发设备,游戏控制台,平板设备,医疗设备,健身设备,个人数字助理等。

68.参照图4,电子设备400可以包括以下一个或多个组件:处理组件402,存储器404,电源组件406,多媒体组件408,音频组件410,输入/输出接口412,传感器组件414,以及通信组件416。

69.处理组件402通常控制装置400的整体操作,诸如与显示,电话呼叫,数据通信,相机操作和记录操作相关联的操作。处理组件402可以包括一个或多个处理器420来执行指令,以完成上述的方法的全部或部分步骤。此外,处理组件402可以包括一个或多个模块,便于处理组件402和其他组件之间的交互。例如,处理组件402可以包括多媒体模块,以方便多媒体组件408和处理组件402之间的交互。

70.存储器404被配置为存储各种类型的数据以支持在设备400的操作。这些数据的示例包括用于在装置400上操作的任何应用程序或方法的指令,联系人数据,电话簿数据,消息,图片,视频等。存储器404可以由任何类型的易失性或非易失性存储设备或者它们的组合实现,如静态随机存取存储器(sram),电可擦除可编程只读存储器(eeprom),可擦除可编程只读存储器(eprom),可编程只读存储器(prom),只读存储器(rom),磁存储器,快闪存储器,磁盘或光盘。

71.电源组件406为电子设备400的各种组件提供电力。电源组件406可以包括电源管理系统,一个或多个电源,及其他与为电子设备400生成、管理和分配电力相关联的组件。

72.多媒体组件408包括在所述电子设备400和用户之间的提供一个输出接口的屏幕。在一些实施例中,屏幕可以包括液晶显示器(lcd)和触摸面板(tp)。如果屏幕包括触摸面板,屏幕可以被实现为触摸屏,以接收来自用户的输入信号。触摸面板包括一个或多个触摸传感器以感测触摸、滑动和触摸面板上的手势。所述触摸传感器可以不仅感测触摸或滑动动作的边界,而且还检测与所述触摸或滑动操作相关的持续时间和压力。在一些实施例中,多媒体组件408包括一个前置摄像头和/或后置摄像头。当电子设备400处于操作模式,如拍摄模式或视频模式时,前置摄像头和/或后置摄像头可以接收外部的多媒体数据。每个前置摄像头和后置摄像头可以是一个固定的光学透镜系统或具有焦距和光学变焦能力。

73.音频组件410被配置为输出和/或输入音频信号。例如,音频组件410包括一个麦克风(mic),当电子设备400处于操作模式,如呼叫模式、记录模式和语音识别模式时,麦克风被配置为接收外部音频信号。所接收的音频信号可以被进一步存储在存储器404或经由通信组件416发送。在一些实施例中,音频组件410还包括一个扬声器,用于输出音频信号。

74.输入/输出接口412为处理组件402和外围接口模块之间提供接口,上述外围接口模块可以是键盘,点击轮,按钮等。这些按钮可包括但不限于:主页按钮、音量按钮、启动按钮和锁定按钮。

75.传感器组件414包括一个或多个传感器,用于为电子设备400提供各个方面的状态评估。例如,传感器组件414可以检测到电子设备400的打开/关闭状态,组件的相对定位,例如所述组件为电子设备400的显示器和小键盘,传感器组件414还可以检测电子设备400或电子设备400一个组件的位置改变,用户与电子设备400接触的存在或不存在,电子设备400方位或加速/减速和电子设备400的温度变化。传感器组件414可以包括接近传感器,被配置

用来在没有任何的物理接触时检测附近物体的存在。传感器组件414还可以包括光传感器,如cmos或ccd图像传感器,用于在成像应用中使用。在一些实施例中,该传感器组件414还可以包括加速度传感器,陀螺仪传感器,磁传感器,压力传感器或温度传感器。

76.通信组件416被配置为便于电子设备400和其他设备之间有线或无线方式的通信。电子设备400可以接入基于通信标准的无线网络,如wifi,运营商网络(如2g、3g、4g或5g),或它们的组合。在一个示例性实施例中,通信组件416经由广播信道接收来自外部广播管理系统的广播信号或广播相关信息。在一个示例性实施例中,所述通信组件416还包括近场通信(nfc)模块,以促进短程通信。例如,在nfc模块可基于射频识别(rfid)技术,红外数据协会(irda)技术,超宽带(uwb)技术,蓝牙(bt)技术和其他技术来实现。

77.在示例性实施例中,电子设备400可以被一个或多个应用专用集成电路(asic)、数字信号处理器(dsp)、数字信号处理设备(dspd)、可编程逻辑器件(pld)、现场可编程门阵列(fpga)、控制器、微控制器、微处理器或其他电子元件实现,用于执行上述方法。

78.在示例性实施例中,还提供了一种包括指令的非临时性计算机可读存储介质,例如包括指令的存储器404,上述指令可由电子设备400的处理器420执行以完成上述方法。例如,所述非临时性计算机可读存储介质可以是rom、随机存取存储器(ram)、cd

‑

rom、磁带、软盘和光数据存储设备等。

79.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下面的权利要求指出。

80.应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。