1.本发明属于土建技术领域,尤其涉及一种沿海软土地基水泥土复合搅拌桩成桩方法。

背景技术:

2.我国地域辽阔,地质条件复杂,很多城市地基建设常常遇到软土地基。软土的含水量高于液限,且孔隙比大于1,故而其压缩性较高,承载力不太理想。由于承载力极低,工程地质条件差,在工程中会产生较大的沉降或变形,给路基施工造成较大危害,故常需要采用水泥土复合搅拌桩等技术手段进行处理以达到工程地质要求,但是现有的成桩方法施工的搅拌桩依然存在承载能力不足的技术问题。

3.综上,有必要对现有技术进行改进。

技术实现要素:

4.本发明的主要目的在于提供一种沿海软土地基水泥土复合搅拌桩成桩方法,旨在有效提高水泥颗粒的分散性,加快水泥水化速度,提高水泥水化程度,从而提高并保障搅拌桩的成桩质量。

5.为此,本发明实施例提供的沿海软土地基水泥土复合搅拌桩成桩方法,包括如下步骤:

6.步骤一、平整场地,桩机定位、对中、调平;

7.步骤二、启动深层搅拌桩机,并按照设定速度下沉;

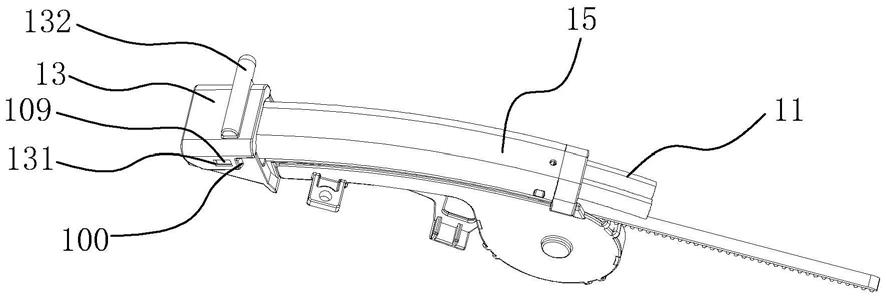

8.步骤三、深层搅拌桩机预搅下沉同时,后台将相应份量的主料、辅料与水充分混合搅拌均匀,得水泥浆液,主料包括水泥、石灰及激发剂,辅料包括硅粉、海砂、矿渣以及粉煤灰;

9.步骤四、桩机下沉到达设计深度后,开启浆液泵,将浆液泵送至搅拌头的出浆口,出浆后启动搅拌桩机及拉紧链条装置,按设计确定的提升速度边喷浆搅拌边提升桩机的钻杆,使浆液和土体充分拌和;

10.步骤五、施工完一根桩后,移动桩机至下一根桩位,重复以上步骤直至场地内全部搅拌桩施工完成;

11.其中,主料掺量为需加固的软土质量的8%

‑

16%,所述辅料掺量为需加固软土质量的45%

‑

55%,水泥掺量为主料质量的40%

‑

65%,石灰掺量为主料质量的25%

‑

45%,激发剂掺量为主料质量的3.5%

‑

8%,硅粉掺量为辅料质量的 10%

‑

15%,海砂掺量为辅料质量的32%

‑

54.5%,矿渣掺量为辅料质量的15%

‑

28%,粉煤灰掺量为辅料质量的20%

‑

36%。

12.具体的,所述水泥为po42.5级的普通硅酸盐水泥。

13.具体的,所述激发剂为硅酸钠或硫酸盐。

14.具体的,硅粉颗粒直径为80

‑

120目。

15.具体的,海砂的粒径小于等于1mm。

16.具体的,矿渣的等级大于s95级。

17.具体的,粉煤灰为f类ii级粉煤灰。

18.具体的,步骤四中搅拌过程中需将钻杆重复提升下沉2

‑

4次。

19.具体的,步骤四中提升速度为0.50

‑

0.8m/min。

20.具体的,石灰中cao mgo的含量不小于80%。

21.具体的,步骤二中深层搅拌桩机下沉速度为0.35

‑

0.75m/min。

22.本发明至少一个实施例具有如下有益效果:该发明充分利用海砂以减少河沙资源开采,利用矿渣改善淤泥质粘土质量,由于碱渣的主要成分为碳酸钙、硫酸钙、氯化钙等钙盐,水化反应后产生水化碳酸钙、水化硅铝酸钙等,这些水化产物不仅能有效的填充土体的孔隙,而且具有很强的物理胶结能力,可以很好地将土颗粒连接起来,可有效改善粘土质量。同时通过对各组分物质成分的精确协同控制,克服了在沿海地区搅拌桩成桩困难,成桩质量差的难题,制得的水泥土复合搅拌桩桩身完整性较好,强度比常规水泥搅拌桩提高35%左右。

具体实施方式

23.下面结合具体实施方式对本发明作进一步的说明。

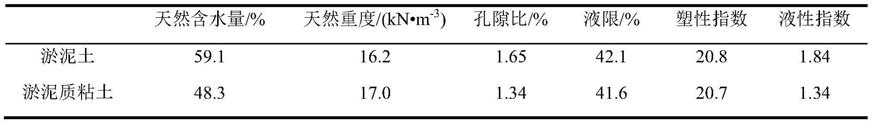

24.针对物理参数如表1所示的淤泥土及淤泥质粘土地基进行加固。

25.表1珠海洪湾物流园地区的淤泥土及淤泥质粘土的基本物理指标

[0026][0027]

实施例1

[0028]

一种沿海软土地基水泥土复合搅拌桩成桩方法,包括如下步骤:

[0029]

步骤一、平整场地,桩机定位、对中、调平,调整导向架垂直度,垂直度小于1.0%桩长;

[0030]

步骤二、启动深层搅拌桩机,下沉速度0.35~0.75m/min;

[0031]

步骤三、深层搅拌桩机预搅下沉同时,后台将相应份量的主料、辅料与水充分混合搅拌均匀,得水泥浆液,主料包括po42.5级的普通硅酸盐水泥、石灰及激发剂,辅料包括颗粒为80

‑

120目的硅粉、粒径小于等于1mm的海砂、等级大于s95级的矿渣以及f类ii级粉煤灰,石灰中cao mgo的含量不小于 80%,硅粉中sio2的质量占85%

‑

90%,激发剂为硅酸钠或硫酸盐;

[0032]

步骤四、桩机下沉到达设计深度后,开启浆液泵,将浆液泵送至搅拌头的出浆口,出浆后启动搅拌桩机及拉紧链条装置,按设计确定的提升速度 (0.50~0.8m/min)边喷浆搅拌边提升桩机的钻杆,使浆液和土体充分拌和,重复提升搅拌下沉2

‑

4次,保证浆液与软土体充分接触,确保搅拌桩质量;

[0033]

步骤五、施工完一根桩后,移动桩机至下一根桩位,重复以上步骤直至场地内全部搅拌桩施工完成;

[0034]

其中,主料为需加固的软土质量的16%,辅料为需加固软土质量的45%,其中:水泥掺量为主料质量的60%,石灰掺量为主料质量的35%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的10%,海砂掺量为辅料质量的50%,矿渣掺量为辅料质量的25%,粉煤灰掺量为辅料质量的15%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0035]

实施例2

[0036]

与实施例1不同的是,主料为需加固的软土质量的12%,辅料为需加固软土质量的50%,其中:水泥掺量为主料质量的45%,石灰掺量为主料质量的50%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的10%,海砂掺量为辅料质量的45%,矿渣掺量为辅料质量的25%,粉煤灰掺量为辅料质量的20%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0037]

实施例3

[0038]

与实施例1不同的是,主料为需加固的软土质量的8%,辅料为需加固软土质量的55%,水泥掺量为主料质量的50%,石灰掺量为主料质量的45%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的10%,海砂掺量为辅料质量的40%,矿渣掺量为辅料质量的25%,粉煤灰掺量为辅料质量的25%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0039]

对比例1

[0040]

与实施例1不同的是,主料为需加固的软土质量的8%,辅料为需加固软土质量的60%,水泥掺量为主料质量的60%,石灰掺量为主料质量的35%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的15%,海砂掺量为辅料质量的35%,矿渣掺量为辅料质量的25%,粉煤灰掺量为辅料质量的25%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0041]

对比例2

[0042]

与实施例1不同的是,主料为需加固的软土质量的12%,辅料为需加固软土质量的40%,水泥掺量为主料质量的45%,石灰掺量为主料质量的50%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的15%,海砂掺量为辅料质量的35%,矿渣掺量为辅料质量的20%,粉煤灰掺量为辅料质量的30%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0043]

对比例3

[0044]

与实施例1不同的是,主料为需加固的软土质量的8%,辅料为需加固软土质量的40%,水泥掺量为主料质量的60%,石灰掺量为主料质量的35%,激发剂掺量为主料质量的5%,硅粉掺量为辅料质量的10%,海砂掺量为辅料质量的40%,矿渣掺量为辅料质量的25%,粉煤灰掺量为辅料质量的25%。将上述配比的固化材料的各组分充分混合均匀后,加水搅拌均匀,在搅拌桩固结后钻芯取样测其7d、14d及28d的无侧限抗压强度,如表2所示。

[0045]

表2抗压强度测试结果(mpa)

[0046][0047]

从上述三个实施例的数据可以看出,实施例1

‑

实施例3个时间段抗压强度均高于设计要求,对比例1

‑

比例3中7d抗压强度低于设计要求0.70mpa 要求外,表明该配比中粉煤灰与硅粉很好的发挥了微集料的作用,有效提高水泥颗粒的分散性,加快水泥水化速度,提高水泥水化程度,同时充分利用海砂以减少河沙资源开采,有效降低成本,节约资源。

[0048]

上述实施例仅仅是清楚地说明本发明所作的举例,而非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里也无需也无法对所有的实施例予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。