1.本发明涉及一种包括机舱和诸如涡轮喷气发动机的飞行器推进单元,并且特别地涉及这种机舱的进气道。

背景技术:

2.飞行器由一个或多个涡轮喷气发动机推进,每个涡轮喷气发动机容纳在至少一个机舱内。通常,机舱具有管状结构,该管状结构包括涡轮喷气发动机上游的进气段、用于围绕涡轮喷气发动机的风扇的中间段以及容纳推力反向装置的下游段。

3.机舱的下游段围绕涡轮喷气发动机的燃气发生器,燃气发生器终止于位于涡轮喷气发动机下游的喷嘴。

4.特别地,机舱的进气段包括具有环形总体形状的前唇缘,其拦截朝向风扇的机舱的进气流。

5.为此,进气结构的其余部分具有基本上环形的结构,该环形结构包括确保机舱的外部空气动力学连续性的外板或壁以及确保机舱的内部空气动力学连续性的内板或壁,特别是在风扇壳体处于中间段的水平的情况下。进气道唇缘确保形成机舱前缘的这两个壁之间的接合,并且尤其可以集成到外板,从而形成进气道的主壁。

6.通常,前唇缘由一个单个环形部分构成,该单个环形部分直接紧固在机舱内部的支撑隔板上。而且,应当注意,使用上游隔板,该上游隔板在“d”形前唇缘后面形成环形容积。

7.更具体地,机舱进气段通常包括:

8.‑

内壁,优选地设置有具有上游边缘和下游边缘的大致圆筒形的内声学部件,该部件形成被称为“内筒”的进气道的声学护罩的至少一部分;

9.‑

基本上圆筒形的外壁;

10.‑

前唇缘,连接形成前缘的内壁和外壁;

11.‑

下游安装凸缘,其被配置成用于将进气段安装到涡轮喷气发动机的壁的前凸缘;以及

12.‑

后隔板,具有下游端,以将外壁的外部部分固定到下游安装凸缘。

13.此外,进气道通常包括除冰系统。一种已知类型的除冰或防冰系统,特别是由文献ep0913326b1或us 2002/0179773a1所公开的除冰或防冰系统,包括围绕机舱的圆管,该圆管将涡轮喷气发动机上所采样的热空气供给该机舱的前唇缘的内部容积,以加热其壁。

14.为了使层流区域向下游延伸,特别出于空气动力学的原因,期望机舱的前唇缘延伸。但是其延伸对机舱其余部分的设计并非没有影响。特别地,机舱应当具有机械刚性性能,以在经受操作载荷时减少其变形。

15.这导致形成限制机舱的新鲜进气道的前唇缘的部分在截面中观察时具有复杂的形状和大的尺寸。

16.为了解决这些问题,已经开发了所谓的“延伸的”唇缘的概念,该唇缘包括相对于

内壁延伸远下游并且外部地覆盖风扇壳体的一部分的外壁,该外壁以及该唇缘形成一体部分,也就是说,制成一件式。

17.与机舱的进气段的外罩和前唇缘由单独的部件构成的现有技术相比,现有技术中描述的这种布置允许节省材料质量和部件的复杂性。

18.然而,虽然这些布置是有利的,但是它们需要添加布置在外罩内部的环形加强件。此外,以这种方式形成的独特部件具有大尺寸和相当大的体积。其制造需要复杂且昂贵的工具。

技术实现要素:

19.本发明对所有或部分这些缺点进行了补救,并且特别提供了一种解决方案,该解决方案在所谓的延伸唇缘的空气动力学方面具有优点,同时确保了改进的刚度。

20.为此,本发明涉及一种用于飞行器发动机机舱的进气道,所述进气道包括连接大致圆筒形内壁和大致圆筒形外壁的前唇缘,被配置成与涡轮喷气发动机的壁的后凸缘配合的前安装凸缘,所述进气道的特征在于,其具有外壁的下游端,所述下游端被配置成位于与风扇外机罩的前端齐平的接合区域中,至少一部分外壁被配置成至少抵靠支撑结构的支撑表面,所述支撑结构被配置成固定至涡轮喷气发动机的壁,从而形成风扇壳体,使得在组装位置中该固定纵向地位于安装凸缘的下游。

21.关于支撑结构,通过“被固定”或“固定”,应当理解,支撑结构被配置成固定到涡轮喷气发动机的壁,从而形成风扇壳体,使得力吸收路径在组装位置从外壁传递到风扇壳体、而不穿过内壁。

22.优选地,支撑结构直接紧固到形成风扇壳体的涡轮喷气发动机的壁的后凸缘。

23.这种解决方案具有所谓的延伸唇缘的空气动力学优点,该唇缘的力直接从进气道传递到风扇壳体或发动机壳体,力的路径穿过支撑结构。这提高了进气道的刚度,并且通常在进气道在机舱的中间段上的组装位置提高了机舱的刚度。

24.通过“在组装位置在安装凸缘的下游”,也应当理解为在组装位置在凸缘的上游端的下游,或者在两个凸缘之间的接合平面的下游。

25.根据一个特定的技术特征,进气道唇缘可以与内壁和/或外壁成一体。

26.更优选地,进气道唇缘可以与内壁和/或外壁成一体,以一起形成一件式的壁。

27.换句话说,进气道唇缘、内壁和外壁形成为一件式。

28.优选地,支撑结构被配置成固定到涡轮喷气发动机的壁,从而形成风扇壳体,使得力吸收路径在组装位置从外壁直接传递到风扇壳体、而不穿过内壁。换句话说,避免了内壁。

29.有利地,外壁的下游端被配置成纵向地定位在如下范围之间延伸:

30.‑

上游端点,最大距离为进气道相对于安装凸缘的长度的70%;以及

31.‑

下游端点,位于最大距离为形成风扇壳体的涡轮喷气发动机的壁相对于安装凸缘的下游的长度的100%。

32.优选地,进气道被配置成使得在组装位置,下游端点位于形成风扇壳体的涡轮喷气发动机的壁相对于安装凸缘的下游的长度的小于50%的距离处,并且更优选地位于形成风扇壳体的涡轮喷气发动机的壁相对于安装凸缘的下游的长度的小于10%至20%的距离

处。

33.根据一个有利的特征,外壁的下游端纵向地定位在前安装凸缘处,也就是说与前安装凸缘对齐,或定位在前安装凸缘的上游。

34.通过“前安装凸缘的上游”,应当理解为在凸缘的下游端的下游,也就是说,在组装位置中两个凸缘之间的接合平面的上游。

35.这种解决方案涉及将唇缘的下游边缘和外罩的上游边缘之间的连接向上移动,这与本领域技术人员的设想相反,本领域技术人员的设想已经使唇缘由于空气动力学原因而发展为延伸唇缘。

36.此外,这种特征与将安装凸缘下游的支撑结构紧固在内罩上相结合允许更好的力传递。

37.在外壁的下游端纵向地位于前安装凸缘的上游的情况下,该下游端优选地位于比相对于安装凸缘的上游的进气道的长度的50%小的距离处,并且更优选地位于比相对于安装凸缘的上游的进气道的长度的10%至20%之间的距离处。这个值代表了空气动力学、力的传递和维护的容易性之间的良好折衷。

38.可替代地,在外壁的下游端纵向地位于前安装凸缘的下游的情况下,该下游端优选地被配置成在组装位置中,定位在相对于安装凸缘的下游且位于形成风扇壳体的涡轮喷气发动机的壁相对于安装凸缘的下游的长度的小于50%的距离处,并且在相对于安装凸缘的下游且更优选地位于形成风扇壳体的涡轮喷气发动机的壁相对于安装凸缘的下游的长度的小于10%至20%的距离处。

39.根据一个特定技术特征,外壁的被配置成至少抵靠支撑结构的支撑表面的部分包括外壁的下游端。

40.有利地,除了支承在支撑结构的支撑表面上之外,外壁通过紧固装置紧固到支撑结构的支撑表面。

41.优选地,外壁的下游端被配置成在组装位置中在接合区域中支撑风扇外机罩的前端。

42.在这种构造中,外壁的下游端与支撑结构的接合部位于进气道的外壁上的风扇外机罩的支承区域下方。

43.在这种情况下,外壁的下游端具有切口,该切口根据所述风扇外机罩的径向厚度设计尺寸,使得连续形成机舱的外部空气动力学线的两个壁是连续的且齐平的。

44.因为接合部位位于风扇外机罩的支承区域下方,所以这使得有可能不影响线条的质量和通过可见紧固件的外观(油漆)。因此,可能的紧固装置的尺寸可以更大,数量更少。

45.优选地,风扇外机罩的前端的这种支撑由用于紧固外机罩的前端的紧固装置完成。可替代地或补充地,紧固装置可以确保外机罩与支撑结构的直接紧固。

46.根据一个技术特征,支撑结构包括接近孔,其被配置成在进气道的维护操作期间由维护工具穿过。

47.根据一个特定的技术特征,支撑结构以基本上连续方式围绕风扇壳体的涡轮喷气发动机的壁设置,并且包括例如隔板。

48.可替代地或补充地,支撑结构以不连续的方式围绕风扇壳体的涡轮喷气发动机的壁构造,并且包括例如可以形成网格的一组支撑杆。在这种情况下,两个杆之间的空间可以

界定用于维护的接近孔。

49.有利地,支撑结构的下端被配置成固定到后凸缘的后表面。这有助于改进作用力路径和加强结构。

50.优选地,支撑结构的下端直接紧固到后凸缘的后表面。

51.根据另一方面,本发明还涉及一种包括进气道的机舱,该进气道包括上述特征的全部或部分。

附图说明

52.在阅读以下描述后,本发明的其它特征和优点将变得明显,以下描述仅作为示例,参考附图提供。

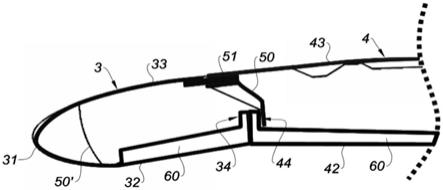

53.图1是机舱的实施例的局部示意性剖面。

54.图2是根据一个实施例的进气道的示意性剖视图。

55.图3和图4是根据一个实施例的进气道的剖视图。

56.图5a和图5b是根据两个实施例的进气道的截面图,其中外壁的下游端纵向地位于前安装凸缘的上游(图5a)和下游(图5b)。

57.图6a、图6b和图6c是根据一个实施例的进气道的视图,并且特别是设置有接近孔的支撑结构的视图,所述接近孔被配置成在进气道维护操作期间由维护工具穿过。

58.图7a、图7b和图7c是根据三个实施例的进气道的截面图,具体示出了用于进气道外壁的支撑件和风扇外机罩的不同实施例。

具体实施方式

59.在所有附图中,相同或相似的附图标记表示相同或相似的构件或构件组。

60.表述“上游”和“前”将被不加区分地用于指代进气道的上游,并且表述“下游”和“后”将被不加区分地用于指代进气道的下游。

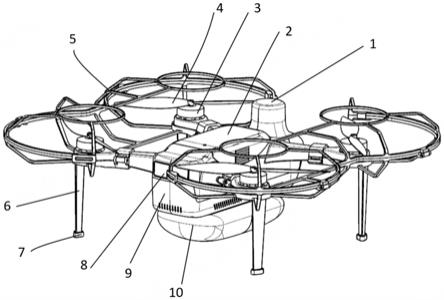

61.如图1所示,根据本发明的机舱1具有沿着纵向轴线δ(平行于x的方向)的大致管状形状。

62.机舱1包括具有进气道唇缘3的上游段2、围绕发动机6(例如旁通涡轮喷气发动机)的风扇5的中间段4以及容纳推力反向系统(未示出)的下游段7,机舱用于引导由发动机6产生的气流。

63.进气道3分为两部分,即一方面是一个进气道唇缘31,它适合于向涡轮喷气发动机最佳地捕获风扇和涡轮喷气发动机内部压缩机所需的空气,另一方面是一个下游结构32、33,该唇缘可以连接在其上,用于适当地将空气引向风扇的叶片。该组附接在属于机舱1的中间段4的风扇的壳体的上游。

64.进而,下游段7包括围绕涡轮喷气发动机6的上游部分的内部结构8(也称为“内部固定结构”或“ifs”),形成冷流通道并相对于发动机固定的外部结构(也称为“外部风扇结构”或“ofs”)9,以及包括推力反向装置的可移动机罩。

65.ifs 8和ofs 9界定了允许在进气道唇缘3的水平处穿过机舱1的气流12通过的流道10。

66.机舱1包括顶部14,该顶部用于接收反应器连接杆,该反应器连接杆允许将所述机

舱1紧固到飞行器的机翼。为此目的,所述顶部14包括用于紧固所述反应器杆的装置。

67.特别地,涡轮喷气发动机机舱通过该顶部14水平处的梁悬挂至反应器杆。

68.机舱1终止于喷嘴21。

69.如图2中更具体地示出的,进气道3包括形成机舱前缘的前唇缘31,所述前唇缘31连接大致圆筒形的内壁32和大致圆筒形的外壁33。

70.换句话说,进气道3具有基本上环形的结构,包括确保机舱的外部空气动力学连续性的外壁33,以及确保机舱的内部空气动力学连续性的内壁32,特别是在风扇壳体处于中间段4的水平的情况下。

71.进气道唇缘31确保这两个壁32、33之间的接合,并且可以特别地集成到内壁和/或外壁,从而形成进气道3的主壁。

72.机舱1的内罩包括具有特别是声罩的上游部分(在机舱1的进气段3侧上)和包括风扇5壳体42的下游部分(在推力反向器侧上)。上游部分和下游部分通过连接到涡轮喷气发动机的附接凸缘连接。

73.更具体地,进气道3在其内壁的水平处包括前安装凸缘34,其被配置成与固定到涡轮喷气发动机的壁,特别是风扇5的壳体42的壁的后凸缘44配合。

74.凸缘34和44的这种组合确保了进气道3与中间段4的紧固。

75.外壁33有一个下游端33',被配置成与风扇外机罩43的前端43'平齐的接合区域,以确保机舱的外部空气动力学连续性。

76.为了保持结构的刚性,外壁33抵靠在支撑结构50的支撑表面51上。优选地,该支撑由紧固装置完成,以将外隔板紧固到进气道3的所述外壁。

77.该支撑结构50基本上径向地延伸跨过机舱1的厚度,并且被配置成固定到风扇壳体42,使得该固定纵向地位于凸缘34的下游。

78.因此,该支撑结构50被配置成固定到风扇50的壳体42,使得该固定纵向地位于凸缘34的下游。

79.换句话说,该支撑结构从其固定到中间部分4的下端延伸到形成进气道外壁的支撑表面的上端。

80.外壁33的下游端33'还纵向地位于前安装凸缘34的上游。通过这种构造,支撑结构具有偏离机舱的纵向轴线的向前取向。

81.为了减少由涡轮喷气发动机产生的噪声污染,至少进气道3的内壁32配备有声衰减结构60,其位于由主壁即内壁32、外壁33和前唇缘31限定的空间中。

82.该声衰减结构60为具有形成蜂窝结构的蜂窝芯部的板的形式,该蜂窝结构的凹坑界定声学单元,该声学结构还包括实心内表层,该实心内表层特别地确保了板的机械强度。

83.优选地,该声学结构60由复合材料形成。在所涉及的温度允许这样做的情况下,可以使用其它材料。这些材料也可以取决于所使用的制造工艺,例如通过热塑性模制、通过铝的增材制造等。

84.中间段还包括这样的声学结构,该声学结构特别地至少部分地装备在风扇5的壳体42上。

85.安装凸缘34和后凸缘44固定到这些相应的声学结构60。

86.图3和图4还表示根据本文所示实施例的进气道3,没有支撑结构50,以示出外壁33

的下游端33'在前安装凸缘34的纵向上游的偏移。

87.在图3中进一步示出了进气道的装备,例如用于对固定到前部支撑结构50'的进气道进行除冰的系统的电源,以及穿过声衰减结构60的发动机探测器,其装备在内壁32上。

88.图5a和5b示出了根据两个实施例的进气道的截面图,其中外壁的下游端纵向地位于前安装凸缘的上游(图5a)和下游(图5b)。

89.在外壁33的下游端33'被配置成相对于前安装凸缘34纵向地定位在上游的情况下,该下游端33'定位在距前安装凸缘34的距离z处,该距离z小于等于进气道3的长度l的70%的最大距离z(考虑在所述凸缘和进气道的上游端之间)。

90.优选地,该距离z小于长度l的50%,更优选地包括在长度l的10%和20%之间。

91.在外壁33的下游端33'被配置成位于前安装凸缘34的纵向下游的情况下,该下游端33'被定位在距前安装凸缘34的距离d处,该距离d小于最大距离d,该最大距离d等于形成风扇壳体42的涡轮喷气发动机的壁的长度l'的100%(考虑在所述凸缘和风扇壳体的下游端之间)。

92.优选地,该距离d小于长度l'的50%,更优选地包括在长度l'的10%和20%之间。

93.图6a、6b和6c示出了根据一个实施例的进气道的截面图,并且具体地示出了设置有接近孔的支撑结构的截面图,接近孔被配置成在进气道的维护操作期间由维护工具穿过。

94.支撑结构50包括接近孔70,其被配置成在进气道3的维护操作期间由维护工具80穿过。

95.这些接近孔70被配置成足够小以保证机舱1的结构完整性,并且足够大以在进气道3的维护操作期间被维护工具80穿过。然后更容易接近前安装凸缘34和后凸缘44,这有利于维护操作。图6b示出了通过工具80接近用于将安装凸缘34和44紧固在一起的装置的构造。

96.在该实施例中,支撑结构50是隔板的形式,也就是说,其基本上连续地围绕风扇壳体的涡轮喷气发动机的壁。接近孔由具有封闭的,基本上圆形轮廓的隔板50的边缘界定(参见图6c)。接近孔也可以部分地由风扇壳体的元件限定,例如限定到与凸缘4分开的紧固凸缘53上,或者直接限定到风扇壳体42上。

97.在可替代或补充实施例(本文未示出)中,支撑结构50也可以围绕风扇壳体的涡轮喷气发动机的壁不连续,例如完全或部分地由多个支撑杆或支柱形成,以形成网格。形成在每个支撑杆之间的空间形成接近孔70。例如,接近孔一方面由两个相邻柱横向限定,另一方面由后凸缘44和外壁33径向限定。在这种情况下,支撑杆52以相对均匀的方式沿着机舱1的整个圆周分布,特别是围绕后凸缘44,并且彼此间隔开足以保证机舱1的进气道的结构完整性的预定距离。

98.在支撑结构50包括隔板的情况下,所述隔板可以是分段的。优选地,当其确保防火门功能时,其是实心的,即连续的。

99.如图6a所示,外壁33的下游端33'被配置成在接合区域支撑风扇外机罩43的前端43',在组装位置,该支撑可以由用于额外地固定风扇外机罩43的固定装置完成。

100.该外壁33支承在支撑结构50的支撑表面51上。该支撑也通过用于将支撑结构50紧固到所述外壁33上的紧固装置来完成。此外,外壁33的下游端33'具有切口,该切口的具有

凹槽,凹槽的尺寸根据所述风扇外机罩43的径向厚度来设计,使得连续形成机舱的外部空气动力学线的两个壁33、43是连续的且齐平的。

101.在这种构造中,外壁33的下游端33'与支撑结构50的接合部位于进气道3的外壁33上的风扇外机罩43的支承区域下方。

102.这使得不会影响线条的质量和具有可见紧固件的外观方面。因此,可能的紧固装置可以具有较大的尺寸和较少的数量。

103.图7a、7b和7c示出了根据三个实施例的进气道处的视图,其中具体地示出了用于进气道的外壁33的支撑件和风扇外机罩43的不同实施例。

104.实际上,可以根据不同的构造来确保这种支撑。例如,外壁33和风扇外机罩43的相应端部33'、43'可以邻接并直接支撑在支撑结构50的支撑表面51上(参见图7c)。

105.在另一种构造中,外壁33和风扇外机罩43的相应端部33'、43'靠在中间部分上,或者借助于该中间部分紧固,该中间部分靠在支撑结构50的支撑表面51上(参见图7b)。

106.根据另一构造,中间部分可以集成到外壁之一中,例如外壁33'。在这种情况下,如参照图6a所述,外壁33的端部33'具有切口以支撑风扇外机罩43的端部43'(参见图7a)。

107.这些构造在此示意性地示出,即没有附加的紧固装置。当然,这些接合可以用紧固装置完成。

108.例如,在图7a的情况下,除了将风扇机罩的端部43'支撑在外壁33的端部33'上之外,紧固装置可以用于紧固外壁的下游端33',其被配置成支撑风扇外机罩的前端,而且通过紧固装置与风扇外机罩紧固。

109.在风扇机罩的端部43'的支撑直接在支撑结构50上进行的情况下,该端部可以另外通过紧固装置紧固以确保其完全保持。

110.前面通过示例的方式描述了本发明。不言而喻,本领域技术人员可以在不脱离本发明的范围的情况下实现本发明的不同变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。