1.本发明属于汽配检测设备技术领域,涉及一种用于检测汽车制动气室振动耐久性的试验台。

背景技术:

2.商用车采用的气压制动系统中,制动气室是关键零部件,是由进气口、盖、膜片、支承盘、回位弹簧、壳体、推杆、连接叉、夹箍和螺栓等组成的一种器件,制动气室的作用是将压缩空气的压力转变为使制动凸轮轴转动的机械力,实现制动动作,当汽车制动时,空气从进气口进入制动气室,在空气压力作用下使膜片产生变形,推动推杆,并带动制动调整臂,转动制动凸轮,将制动蹄摩擦片压向制动鼓而产生制动。而制动气室在使用过程中因振动而失效的案例越来越多,因此2018年9月1日起开始实施的中华人民共和国汽车行业标准《qc/t 790

‑

2018 汽车和挂车制动气室性能要求及台架试验方法》(代替《qc/t 790

‑

2007》)中新增加了对制动气室振动耐久性的相关要求。

技术实现要素:

3.本发明所解决的问题是提供一种结构简单、性能可靠、成本低廉的制动气室振动耐久性试验台,可以完成中华人民共和国汽车行业标准《qc/t 790

‑

2018 汽车和挂车制动气室性能要求及台架试验方法》中规定的制动气室振动耐久性试验。

4.为了解决上述问题,本发明采用的技术方案是:包括电机、驱动轴、底座、振动台、下弹簧和上弹簧,所述底座上设有第一轴承座和第二轴承座;所述电机的转轴与所述驱动轴的前部相连接,所述驱动轴的后部与所述第一轴承座和所述第二轴承座相连,所述驱动轴设有激振凸轮,所述激振凸轮位于所述第一轴承座与所述第二轴承座之间,在所述激振凸轮的表面上设有凸块,所述激振凸轮与所述底座之间存在间隔,所述间隔大于所述凸块的高度;所述底座上设有导向螺杆,所述下弹簧、所述振动台和所述上弹簧依次穿装在所述导向螺杆上,所述导向螺杆的末端拧入调节螺母,所述上弹簧向下的张力使所述振动台压在所述激振凸轮上,所述下弹簧向上的张力支撑所述振动台,所述转轴带动所述驱动轴使所述激振凸轮旋转,当所述凸块转至上方时推动所述振动台,所述下弹簧向上的张力作为辅助使所述振动台向上运动,此时所述上弹簧受压收缩张力变大向下压所述振动台,当所述凸块转离上方时,所述振动台顺着所述上弹簧的压力向下运动,此时所述下弹簧受压收缩张力变大向上支撑所述振动台,以此循环使所述振动台上下振动,所述振动台上设有支架,所述支架用于固定安装各类型制动气室。

5.上述技术方案中,更具体的技术方案还可以是:所述第一轴承座和所述第二轴承座的内部均设有轴承和油封,所述驱动轴的末端设有限位螺母,所述第二轴承座设有轴承盖,所述限位螺母和所述轴承盖用于防止所述驱动轴转动时出现向前或向后位移。

6.进一步的:所述底座上设有四根所述导向螺杆,四根所述导向螺杆均套设有所述下弹簧,所述振动台开设有四个与四根所述导向螺杆相适配的安装孔,四根所述导向螺杆

穿过所述安装孔使所述振动台压在所述下弹簧上,在四根所述导向螺杆上均套入所述上弹簧并拧入所述调节螺母使所述上弹簧压在所述振动台上,保证了所述振动台上下振动时的稳定性。

7.进一步的:所述转轴的末端开设有y向u型槽,所述驱动轴的前端开设有x向u型槽,所述y向u型槽内通过螺栓组件与连接块的一端相连接,所述连接块的另一端通过螺栓组件连接在所述x向u型槽内,便于更换所述驱动轴;装配时所述y向u型槽和所述x向u型槽两者成90度夹角,与所述连接块共同组成一个十字形万向传动节,万向传动特性可以降低试验台安装调整时对于位置尺寸的精度要求。

8.进一步的:所述激振凸轮通过内六角螺栓固定在所述驱动轴上,便于更换所述激振凸轮。

9.进一步的:在所述激振凸轮的表面上设有两个所述凸块,两个所述凸块之间的夹角a为120度至180度,振动加速度由所述激振凸轮的外形设计决定,可以通过设定所述电机转速来实现固定的激振频率,两个所述凸块之间的夹角设为180度旋转一周可以激发两次频率相同的有规律上下振动,因为汽车行驶时产生的颠簸振动也是无规律的,两个所述凸块之间的夹角设为120度旋转一周可以激发两次频率不同的不规律上下振动。

10.由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:通过圆周表面设有凸块的激振凸轮旋转时,凸块转至上方作为主力向上推动振动台,下弹簧的张力作为辅力使振动台向上运动,凸块转离上方后振动台的自重和上弹簧的张力使振动台向下运动,周而复始的上下运动使安装在振动台支架上的制动气室上下振动;本发明是一种结构简单、成本低廉、性能可靠的制动气室振动耐久性的试验台,该试验台可按照中华人民共和国汽车行业标准《qc/t 790

‑

2018 汽车和挂车制动气室性能要求及台架试验方法》的要求开展制动气室振动耐久性试验。

附图说明

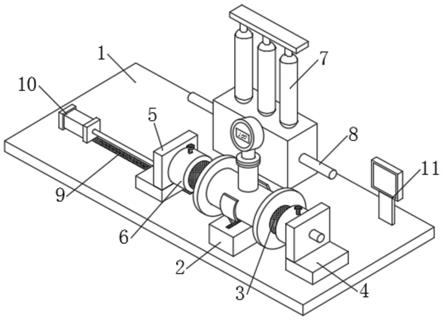

11.图1是本发明的结构示意图。

12.图2是本发明的拆分示意图。

13.图3是图1的k向视图。

14.图4是本发明驱动轴的剖视图。

15.图5是本发明转轴和驱动轴的连接示意图。

16.图6是图4的左视图。

17.图7是本发明实施例一激振凸轮的结构示意图。

18.图8是本发明实施例二激振凸轮的结构示意图。

19.图中:1、电机;11、转轴;12、y向u型槽;2、驱动轴;21、第一轴承座;22、第二轴承座;23、激振凸轮;231、凸块;24、轴承盖;25、轴承;26、油封;27、内六角螺栓;28、限位螺母;29、x向u型槽;3、底座;31、导向螺杆;32、调节螺母;4、振动台;41、支架;42、安装孔;5、下弹簧;6、上弹簧;7、连接块;8、制动气室。

具体实施方式

20.下面结合附图实例对本发明作进一步详述:

实施例一:如图1所示的制动气室振动耐久性试验台,包括电机1、驱动轴2、底座3、振动台4、下弹簧5和上弹簧6,底座3上设有第一轴承座21和第二轴承座22;电机1的转轴11与驱动轴2的前部相连接,驱动轴2的后部与第一轴承座21和第二轴承座22相连,驱动轴2设有激振凸轮23,激振凸轮23位于第一轴承座21与第二轴承座22之间,在激振凸轮23的表面上设有凸块231,激振凸轮23与底座3之间存在间隔,间隔大于凸块231的高度;底座3上设有导向螺杆31,下弹簧5、振动台4和上弹簧6依次穿装在导向螺杆31上,导向螺杆31的末端拧入调节螺母32,上弹簧6向下的张力使振动台4压在激振凸轮23上,下弹簧5向上的张力支撑振动台4,转轴11带动驱动轴2使激振凸轮23旋转,当凸块231转至上方时推动振动台4,下弹簧5向上的张力作为辅助使振动台4向上运动,此时上弹簧6受压收缩张力变大向下压振动台4,当凸块231转离上方时,振动台4顺着上弹簧6的压力向下运动,此时下弹簧5受压收缩张力变大向上支撑振动台4,以此循环使振动台4上下振动,振动台4上设有支架41,支架41用于固定安装各类型制动气室8,主要包括盘式制动气室、鼓式弹簧制动气室或者鼓式盘式弹簧制动气室。第一轴承座21和第二轴承座22的内部均设有轴承25和油封26,驱动轴2的末端设有限位螺母28,第二轴承座22设有轴承25盖24,限位螺母28和轴承25盖24用于防止驱动轴2转动时出现向前或向后位移。底座3上设有四根导向螺杆31,四根导向螺杆31均套设有下弹簧5,振动台4开设有四个与四根导向螺杆31相适配的安装孔42,四根导向螺杆31穿过安装孔42使振动台4压在下弹簧5上,在四根导向螺杆31上均套入上弹簧6并拧入调节螺母32使上弹簧6压在振动台4上,保证了振动台4上下振动时的稳定性。转轴11的末端开设有y向u型槽12,驱动轴2的前端开设有x向u型槽29,y向u型槽12内通过螺栓组件与连接块7的一端相连接,连接块7的另一端通过螺栓组件连接在x向u型槽29内,便于更换驱动轴2,装配时y向u型槽12和x向u型槽29两者成90度夹角,与连接块7共同组成一个十字形万向传动节,万向传动特性可以降低试验台安装调整时对于位置尺寸的精度要求。激振凸轮23通过内六角螺栓27固定在驱动轴2上,便于更换激振凸轮23。

21.如图7所示,在激振凸轮23的表面上设有两个凸块231,两个凸块231之间的夹角a为180度,振动加速度由激振凸轮23的外形设计决定,可以通过设定电机1转速来实现固定的激振频率,两个凸块231之间的夹角设为180度旋转一周可以激发两次频率相同的有规律上下振动,用于模拟驻车时制动气室8振动耐久性检测。

22.实施例二:如图1所示的制动气室振动耐久性试验台,包括电机1、驱动轴2、底座3、振动台4、下弹簧5和上弹簧6,底座3上设有第一轴承座21和第二轴承座22;电机1的转轴11与驱动轴2的前部相连接,驱动轴2的后部与第一轴承座21和第二轴承座22相连,驱动轴2设有激振凸轮23,激振凸轮23位于第一轴承座21与第二轴承座22之间,在激振凸轮23的表面上设有凸块231,激振凸轮23与底座3之间存在间隔,间隔大于凸块231的高度;底座3上设有导向螺杆31,下弹簧5、振动台4和上弹簧6依次穿装在导向螺杆31上,导向螺杆31的末端拧入调节螺母32,上弹簧6向下的张力使振动台4压在激振凸轮23上,下弹簧5向上的张力支撑振动台4,转轴11带动驱动轴2使激振凸轮23旋转,当凸块231转至上方时推动振动台4,下弹簧5向上的张力作为辅助使振动台4向上运动,此时上弹簧6受压收缩张力变大向下压振动台4,当凸块231转离上方时,振动台4顺着上弹簧6的压力向下运动,此时下弹簧5受压收缩张力变大

向上支撑振动台4,以此循环使振动台4上下振动,振动台4上设有支架41,支架41用于固定安装各类型制动气室8,主要包括盘式制动气室、鼓式弹簧制动气室或者鼓式盘式弹簧制动气室。第一轴承座21和第二轴承座22的内部均设有轴承25和油封26,驱动轴2的末端设有限位螺母28,第二轴承座22设有轴承25盖24,限位螺母28和轴承25盖24用于防止驱动轴2转动时出现向前或向后位移。底座3上设有四根导向螺杆31,四根导向螺杆31均套设有下弹簧5,振动台4开设有四个与四根导向螺杆31相适配的安装孔42,四根导向螺杆31穿过安装孔42使振动台4压在下弹簧5上,在四根导向螺杆31上均套入上弹簧6并拧入调节螺母32使上弹簧6压在振动台4上,保证了振动台4上下振动时的稳定性。转轴11的末端开设有y向u型槽12,驱动轴2的前端开设有x向u型槽29,y向u型槽12内通过螺栓组件与连接块7的一端相连接,连接块7的另一端通过螺栓组件连接在x向u型槽29内,便于更换驱动轴2,装配时y向u型槽12和x向u型槽29两者成90度夹角,与连接块7共同组成一个十字形万向传动节,万向传动特性可以降低试验台安装调整时对于位置尺寸的精度要求。激振凸轮23通过内六角螺栓27固定在驱动轴2上,便于更换激振凸轮23。

23.如图8所示,在激振凸轮23的表面上设有两个凸块231,两个凸块231之间的夹角a为120度,振动加速度由激振凸轮23的外形设计决定,可以通过设定电机1转速来实现固定的激振频率,因为汽车行驶时产生的颠簸振动也是无规律的,两个凸块231之间的夹角设为120度旋转一周可以激发两次频率不同的不规律上下振动,用于模拟行车时制动气室8振动耐久性检测。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。