1.本发明属于氨基酸合成技术领域,具体涉及一种氨基酸的合成设备、合成方法。

背景技术:

2.氨基酸的生产方法有4种:经典的提取法、化学合成法、微生物发酵法和酶法,其中半胱氨酸、胱氨酸和酪氨酸的生产由于没有其他适当的方法,目前还是用提取法,所谓提取法是指蛋白质或以含有蛋白质的物料为原料,经酸、碱、或酶水解以后提纯氨基酸的方法,其中蛋白质的酸水解法最为彻底,因此酸水解法是工业生产常采用的方法。

3.如申请号为cn201320277664.3的一项中国专利公开了蛋白质水解装置;该技术方案通过在装置内加装水解反应槽及搅拌离心装置,使蛋白质水解的装置。它在壳体上部加装进料口,壳体上部加装盖体,盖体上加装搅拌装置,搅拌装置的转轴连接盖体上端,转轴的下端安装搅拌桨,搅拌装置连接壳体外部的驱动装置,在盖体的上端加装酶添加装置,壳体内侧加装水解反应槽,在壳体底部加装离心装置,简单方便的实现蛋白质水解;但是该技术方案没有完全解决对蛋白质水解产物的检测时,需要打开出料口将一部分水解液取出,然后将取出后的水解液进行检测,但由于检测位置较为单一,不能有效的确定罐体内不同高度层的蛋白质都水解完成;若是通过将罐盖打开的方式对罐体内的各位置的水解液进行抽取,不仅会造成破坏罐体内的密封性,还会造成氨基酸合成中使用的盐酸产生挥发,从而使得挥发的盐酸污染环境,且对工作人员产生危害,进而造成该技术方案的局限性。

4.鉴于此,为了克服上述技术问题,本发明提出了一种氨基酸的合成设备、合成方法,解决了上述技术问题。

技术实现要素:

5.为了弥补现有技术的不足,本发明提出了一种氨基酸的合成设备、合成方法,本发明中使用的氨基酸的合成设备通过检测装置的设置,一方面使得检测装置能够在反应结束后对罐体内不同位置处的水解液进行检测,并通过观察反应容器内的蓝色沉淀的溶解情况,从而确定该处蛋白质水解的程度,另一方面检测装置的设置保证了罐体的密封性,进而避免盐酸挥发漏出,降低盐酸对环境的污染,减少盐酸对工作人员的危害,降低了安全隐患。

6.本发明解决其技术问题所采用的技术方案是:本发明所述的一种氨基酸的合成设备,包括罐体、罐盖、检测装置和控制器;所述罐盖滑动密封连接在罐体上端;所述罐体外壁开设有出料口;所述罐盖上端固连有驱动电机,罐盖下端设有连接杆;所述连接杆下端固连有螺旋板;所述罐体外壁开设有检测口;所述检测装置的数量至少三个,检测装置安装在罐体外壁,检测装置包括安装架、反应容器和一号调节阀;所述安装架与罐体外壁固连;所述反应容器卡合在安装架上,反应容器与检测口之间通过一号调节阀固定安装;所述检测口内设有过滤网;所述罐体底部安装有加热电阻,罐体外壁固连有支架;所述支架下端固连有液压推杆;所述液压推杆朝向安装架的一端与罐盖固连;所述控制器用于控制氨基酸的合

成设备自动运行;

7.现有技术中,对于蛋白质水解产物的检测,需要打开出料口将一部分水解液取出,然后将取出后的水解液进行检测,但由于检测位置较为单一,不能有效的确定罐体内不同高度层蛋白质的水解程度;若是通过将罐盖打开的方式对罐体内的各位置的水解液进行抽取,不仅会造成破坏罐体的密封性,还会造成氨基酸合成中使用的盐酸产生挥发,从而使得挥发的盐酸污染环境,且对工作人员产生危害;

8.工作时,工作人员通过控制器控制液压推杆收缩,使得液压推杆带动罐盖打开,再将要水解的蛋白质原料放入罐体,然后将盐酸溶液充入罐体,最后通过控制器控制液压推杆伸长,使得罐盖将罐体封闭,此时工作人员通过控制器控制加热电阻进行加热,再控制驱动电机通过连接杆驱动螺旋板转动,使得螺旋板带动罐体内的盐酸与蛋白质混合,加快盐酸对蛋白质水解,当盐酸与蛋白质水解完成后,通过转动一号调节阀,使得罐体内的水解液经过滤网过滤后从检测口流入反应容器,反应容器内装有三分之一的反应溶液,反应溶液为百分之十的氢氧化铜溶液,当水解液通入时,溶液内的蓝色沉淀没有溶解,溶液未曾变成蓝绿色,则水解完全,若溶液蓝色沉淀溶解,溶液变为蓝绿色,则反应未完全,此时工作人员通过控制器控制反应设备继续反应;

9.本发明通过检测装置的设置,一方面使得检测装置能够在反应结束后对罐体内不同位置处的水解液进行检测,并通过观察反应容器内的蓝色沉淀的溶解情况,从而确定该处蛋白质水解的程度,另一方面检测装置的设置保证了罐体的密封性,进而避免盐酸挥发漏出,降低盐酸对环境的污染,减少盐酸对工作人员的危害,降低了安全隐患。

10.优选的,所述螺旋板靠近罐体内壁的一侧铰接有叶板;所述叶板倾斜设置,叶板的上端面为弧形;工作时,控制器控制驱动电机驱动螺旋板转动,使得螺旋板带动叶板在液体内进行转动,在叶板转动的过程中,罐体内的蛋白质与盐酸的混合液能够在叶板斜面的推动下混合,使得盐酸能够加快蛋白质的水解,由于叶板倾斜设置,所以当混合液受叶板推动时,混合液会沿着叶板的上端面和下端面向上流动,且因叶板的上端面为弧形,使得混合液在叶板上端面的流动速度相比于叶板下端面的流动速度加快,从而使得叶板上端面的压强相比于叶板下端面的压强减小,使得叶板的上端面和下端面之间产生压力差,进而使得混合液对叶板产生向上的升力,当驱动电机的转动速度增大时,叶板上端面与叶板下端面的流速差增大,使得叶板的上端面和下端面之间产生压力差增大,从而使得混合液对叶板产生的升力增大,使得叶板上端面能够带动混合液上升,同理,当驱动电机转动速度减少时,叶板的上端面和下端面之间产生压力差减小,使得混合液对叶板产生的升力减小,叶板在重力作用下向下移动,使得叶板的下端面则推动混合液下降,所以通过控制驱动电机进行变速运动,使得叶板能够上下移动,进而使得叶板能够对混合液进行上下搅拌;本发明通过叶板的设置,一方面叶板能够推动混合液进行转动,使得叶板所在高度层的混合液能够混合反应均匀,从而使得检测装置的检测结果更为准确;另一方面叶板在驱动电机的带动下在罐体内进行变速运动,使得混合液对叶板产生的升力发生改变,使得叶板能够上下晃动,进而使得叶板能够对混合液进行上下搅拌,使得罐体内不同高度位置的蛋白质与盐酸均能够有效进行混合,使得不同高度的蛋白质水解效果趋近相同,保证罐体内不同高度的蛋白质能够水解完成。

11.优选的,所述罐体底部设有推板;所述加热电阻固定安装在推板内;所述推板与罐

体内壁滑动密封连接,推板与罐体底部之间设有液压缸;所述液压缸固定端与罐体底端固连,液压缸的活塞杆与推板固连;所述罐盖上端开设有进气口和出气口;所述进气口内装有二号调节阀;所述出气口处设有冷凝管;所述冷凝管的一端与出气口之间通过三号调节阀固连,另一端与二号调节阀连通,冷凝管上端开设有排气口;工作时,工作人员先将要水解的蛋白质原料放入罐体,再将盐酸溶液充入罐体,再通过控制器控制液压推杆伸长,使得液压推杆推动罐盖将罐体密封,然后打开三号调节阀,并通过控制器控制液压缸伸长,使得液压缸推动推板来对罐体的容积进行调节,使得罐体处于充满状态,此时挥发的盐酸随气体进入冷凝管冷凝,使得冷凝后的液体在重力作用下流至二号调节阀,气体从冷凝管的出口排出,此时将三号调节阀关闭将二号调节阀打开,当盐酸从二号调节阀流入后,将二号调节阀关闭并控制氨基酸的合成设备运行,当检测对蛋白质水解液进行检测时,打开二号调节阀,通过控制器控制液压缸拉动推板下移至检测口处,打开一号调节阀使得水解液与反应溶液反应;且当推板上升时,推板能够对螺旋板下端产生推力,使得螺旋板下端受压缩,从而使得螺旋板下端的螺距不断减小,使得螺距较小处的叶板受螺旋板的带动而变得密集,使得螺旋板螺距较小处的叶板对沉积在推板上的蛋白质向上的推动效果增强,避免蛋白质在重力作用下堆积在推板上,降低叶板的升力,从而使得叶板上下搅动力度得到提高,提高了蛋白质与盐酸的反应速率,使得本发明的实际应用效果进一步提高。

12.优选的,所述推板上端面倾斜设置,推板上端面设有环形槽;所述螺旋板的底端滑动连接在环形槽内,螺旋板为哈氏合金材料制成;工作时,哈氏合金是制作合金弹簧的其中一种材料,具有良好的耐酸和碱的腐蚀能力;当螺旋板带动叶板转动的过程中,螺旋板底端在环形槽内滑动,使得螺旋板在推板上端面做圆周转动,因推板上端面倾斜,所以当螺旋板底端沿着环形槽滑动至推板倾斜面的高点时,螺旋板受压缩量大且螺距小,螺旋板滑动至环形槽的低点时,螺旋板受压缩量小且螺距大,因此螺旋板在环形槽内滑动的过程中,螺旋板螺距不断发生改变,使得叶板在螺旋板的带动下沿着铰接点上下晃动,从而提高叶板上下晃动的力度,使得罐体内混合液在叶板上下晃动的搅拌下混合均匀,进而使得罐体内不同高度位置的蛋白质与盐酸均能够更为有效的进行混合;本发明通过推板上端面倾斜设置,使得螺旋板在环形槽内滑动的过程中,螺旋板能够上下伸缩,使得螺旋板带动叶板上下晃动,使得使得叶板带动蛋白质和盐酸上下混合搅拌,使得不同高度层的蛋白质在叶板的搅拌下充分混合并水解,保证罐体内不同高度层的蛋白质能够充分水解完成;使得本发明的实际应用效果进一步提升。

13.优选的,所述环形槽的槽口设有挡片;所述挡片的截面形状为直角三角形,挡片的直角端与环形槽的内侧壁固连,另一端与环形槽的外侧壁滑动接触,挡片为pvc材料制成;工作时,pvc耐酸碱的能力强,当螺旋板在环形槽内滑动的过程中,螺旋板能够推动环形槽槽口的挡片发生弹性变形,使得挡片与环形槽外侧壁滑动接触的一端向上转动,直至挡片与环形槽外侧壁滑动接触的一端与推板的斜面垂直,此时挡片的下端面与螺旋板底端的侧壁接触并沿着螺旋板底端的侧壁滑动,当螺旋板底端越过环形槽槽口处的挡片时,环形槽槽口的挡片能够在弹性作用下复位,从而使得环形槽被其槽口的挡片阻挡遮盖;本发明通过挡片的设置,使得挡片在螺旋板转动的过程中,挡片能够将环形槽阻挡,避免蛋白质以及其水解产物进入环形槽并对环形槽造成堵塞,使得螺旋板在环形槽内滑动受到阻挡,从而防止螺旋板转动的速度降低,造成叶板在螺旋板的带动下对罐体内混合液的搅动效果减

弱,使得叶板对罐体内混合液的搅动力度得到提高,进而使得混合液内蛋白质与盐酸反应效果得到提高,使得不同高度层的蛋白质在叶板的搅拌下充分混合并水解完成,使得本发明的实际应用效果进一步得到提升。

14.本发明所述的一种氨基酸的合成方法,该方法适用于上述的氨基酸的合成设备,该方法的步骤如下:

15.s1:工作前,工作人员对氨基酸的合成设备进行全面检查,确保各零件正常,然后往罐体内加水,再通过控制器控制氨基酸的合成设备运行,使得螺旋板带动叶板对罐体内的水进行搅动,确保裁剪设备各个部件能够正常运行的同时,还使得清水能够对罐体内部进行清理;

16.s2:工作人员先将要水解的蛋白质原料放入罐体,再将30%的工业盐酸溶液充入罐体,水解蛋白质的原料与30%的工业盐酸溶液的摩尔比为一比二,再通过控制器控制液压推杆伸长,使得液压推杆推动罐盖将罐体密封,然后打开三号调节阀,并通过控制器控制液压缸伸长,使得液压缸推动推板来对罐体的容积进行调节,使得罐体处于充满状态,此时挥发的盐酸随气体进入冷凝管冷凝,使得冷凝后的液体在重力作用下流至二号调节阀,气体从冷凝管的出口排出,此时将三号调节阀关闭将二号调节阀打开,当盐酸从二号调节阀流入后,将二号调节阀关闭,此时控制器控制加热电阻和驱动电机运行,使得加热电阻对罐体内部进行加热,使得蛋白质水解温度维持在110℃,驱动电机通过连接杆带动螺旋板转动并搅拌;

17.s3:在螺旋板转动的过程中,螺旋板下端在环形槽内滑动,使得螺旋板螺距发生改变,从而使得螺旋板上下晃动,使得叶板在螺旋板的带动下进行晃动,从而使得叶板对罐体内的混合液上下进行搅拌,由于此时螺旋板在环形槽内滑动,使得螺旋板推动环形槽槽口的挡片打开,当螺旋板越过挡片时,挡片则会在弹性作用下复位,使得挡片对环形槽进行遮挡,当蛋白质水解结束后,工作人员通过调节二号调节阀和三号调节阀,使得液压缸拉动推板下移,使得推板位于检测口下方时,打开一号调节阀,使得罐体内的水解液经检测口流入反应容器,使得水解液与反应容器内的反应溶液混合;

18.s4:当水解液与反应容器内的反应溶液混合时,反应溶液内的蓝色沉淀溶解,溶液变为蓝绿色,则反应未完全,此时工作人员关闭一号调节阀,并通过控制器控制液压缸推动推板复位,最后控制反应继续进行;且此时工作人员将反应容器取下并将里面的废液处理,再将反应容器清洗并往反应容器内加入新的三分之一的反应溶液,反应溶液为百分之十的氢氧化铜溶液,便于下次检测,当检测确定蛋白质反应完全后,打开出料口,将水解液取出,并对罐体内进行清洁。

19.本发明的有益效果如下:

20.1.本发明中使用的氨基酸的合成设备通过检测装置的设置,一方面使得检测装置能够在反应结束后对罐体内不同位置处的水解液进行检测,并通过观察反应容器内的蓝色沉淀的溶解情况,从而确定该处蛋白质水解的程度,另一方面检测装置的设置保证了罐体的密封性,进而避免盐酸挥发漏出,降低盐酸对环境的污染,减少盐酸对工作人员的危害,降低了安全隐患。

21.2.本发明中使用的氨基酸的合成设备通过叶板的设置,一方面叶板能够推动混合液进行转动,使得叶板所在高度层的混合液能够混合反应均匀,从而使得检测装置的检测

结果更为准确;另一方面叶板在驱动电机的带动下在罐体内进行变速运动,使得混合液对叶板产生的升力发生改变,使得叶板能够上下晃动,进而使得叶板能够对混合液进行上下搅拌,使得罐体内不同高度位置的蛋白质与盐酸均能够有效进行混合,使得不同高度的蛋白质水解效果趋近相同,保证罐体内不同高度的蛋白质能够水解完成。

22.3.本发明中使用的氨基酸的合成设备通过推板上端面倾斜设置,使得螺旋板在环形槽内滑动的过程中,螺旋板能够上下伸缩,使得螺旋板带动叶板上下晃动,使得使得叶板带动蛋白质和盐酸上下混合搅拌,使得不同高度层的蛋白质在叶板的搅拌下充分混合并水解,保证罐体内不同高度层的蛋白质能够充分水解完成;使得本发明的实际应用效果进一步提升。

附图说明

23.下面结合附图和实施方式对本发明进一步说明。

24.图1是本发明中氨基酸的合成方法流程图;

25.图2是本发明中使用的氨基酸的合成设备的立体图;

26.图3是本发明中使用的氨基酸的合成设备的结构示意图;

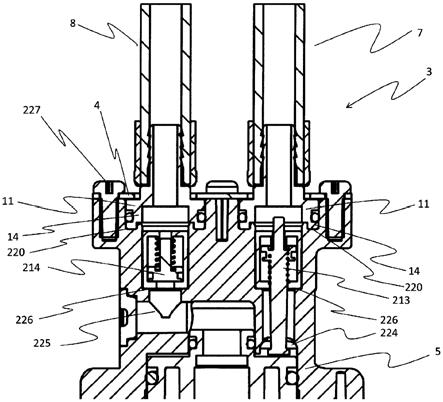

27.图中:1、罐体;11、出料口;12、检测口;13、过滤网;14、支架;15、液压推杆;2、罐盖;21、驱动电机;22、连接杆;23、螺旋板;24、叶板;25、进气口;251、二号调节阀;26、出气口;261、三号调节阀;27、冷凝管;271、排气口;3、检测装置;31、安装架;32、反应容器;33、一号调节阀;4、加热电阻;5、推板;51、液压缸;52、环形槽;53、挡片。

具体实施方式

28.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

29.如图1至图3所示,本发明所述的一种氨基酸的合成设备,包括罐体1、罐盖2、检测装置3和控制器;所述罐盖2滑动密封连接在罐体1上端;所述罐体1外壁开设有出料口11;所述罐盖2上端固连有驱动电机21,罐盖2下端设有连接杆22;所述连接杆22下端固连有螺旋板23;所述罐体1外壁开设有检测口12;所述检测装置3的数量至少三个,检测装置3安装在罐体1外壁,检测装置3包括安装架31、反应容器32和一号调节阀33;所述安装架31与罐体1外壁固连;所述反应容器32卡合在安装架31上,反应容器32与检测口12之间通过一号调节阀33固定安装;所述检测口12内设有过滤网13;所述罐体1底部安装有加热电阻4,罐体1外壁固连有支架14;所述支架14下端固连有液压推杆15;所述液压推杆15朝向安装架31的一端与罐盖2固连;所述控制器用于控制氨基酸的合成设备自动运行;

30.现有技术中,对于蛋白质水解产物的检测,需要打开出料口11将一部分水解液取出,然后将取出后的水解液进行检测,但由于检测位置较为单一,不能有效的确定罐体1内不同高度层蛋白质的水解程度;若是通过将罐盖2打开的方式对罐体1内的各位置的水解液进行抽取,不仅会造成破坏罐体1的密封性,还会造成氨基酸合成中使用的盐酸产生挥发,从而使得挥发的盐酸污染环境,且对工作人员产生危害;

31.工作时,工作人员通过控制器控制液压推杆15收缩,使得液压推杆15带动罐盖2打开,再将要水解的蛋白质原料放入罐体1,然后将盐酸溶液充入罐体1,最后通过控制器控制

液压推杆15伸长,使得罐盖2将罐体1封闭,此时工作人员通过控制器控制加热电阻4进行加热,再控制驱动电机21通过连接杆22驱动螺旋板23转动,使得螺旋板23带动罐体1内的盐酸与蛋白质混合,加快盐酸对蛋白质水解,当盐酸与蛋白质水解完成后,通过转动一号调节阀33,使得罐体1内的水解液经过滤网13过滤后从检测口12流入反应容器32,反应容器32内装有三分之一的反应溶液,反应溶液为百分之十的氢氧化铜溶液,当水解液通入时,溶液内的蓝色沉淀没有溶解,溶液未曾变成蓝绿色,则水解完全,若溶液蓝色沉淀溶解,溶液变为蓝绿色,则反应未完全,此时工作人员通过控制器控制反应设备继续反应;

32.本发明通过检测装置3的设置,一方面使得检测装置3能够在反应结束后对罐体1内不同位置处的水解液进行检测,并通过观察反应容器32内的蓝色沉淀的溶解情况,从而确定该处蛋白质水解的程度,另一方面检测装置3的设置保证了罐体1的密封性,进而避免盐酸挥发漏出,降低盐酸对环境的污染,减少盐酸对工作人员的危害,降低了安全隐患。

33.作为本发明的一种实施方式,所述螺旋板23靠近罐体1内壁的一侧铰接有叶板24;所述叶板24倾斜设置,叶板24的上端面为弧形;工作时,控制器控制驱动电机21驱动螺旋板23转动,使得螺旋板23带动叶板24在液体内进行转动,在叶板24转动的过程中,罐体1内的蛋白质与盐酸的混合液能够在叶板24斜面的推动下混合,使得盐酸能够加快蛋白质的水解,由于叶板24倾斜设置,所以当混合液受叶板24推动时,混合液会沿着叶板24的上端面和下端面向上流动,且因叶板24的上端面为弧形,使得混合液在叶板24上端面的流动速度相比于叶板24下端面的流动速度加快,从而使得叶板24上端面的压强相比于叶板24下端面的压强减小,使得叶板24的上端面和下端面之间产生压力差,进而使得混合液对叶板24产生向上的升力,当驱动电机21的转动速度增大时,叶板24上端面与叶板24下端面的流速差增大,使得叶板24的上端面和下端面之间产生压力差增大,从而使得混合液对叶板24产生的升力增大,使得叶板24上端面能够带动混合液上升,同理,当驱动电机21转动速度减少时,叶板24的上端面和下端面之间产生压力差减小,使得混合液对叶板24产生的升力减小,叶板24在重力作用下向下移动,使得叶板24的下端面则推动混合液下降,所以通过控制驱动电机21进行变速运动,使得叶板24能够上下移动,进而使得叶板24能够对混合液进行上下搅拌;本发明通过叶板24的设置,一方面叶板24能够推动混合液进行转动,使得叶板24所在高度层的混合液能够混合反应均匀,从而使得检测装置3的检测结果更为准确;另一方面叶板24在驱动电机21的带动下在罐体1内进行变速运动,使得混合液对叶板24产生的升力发生改变,使得叶板24能够上下晃动,进而使得叶板24能够对混合液进行上下搅拌,使得罐体1内不同高度位置的蛋白质与盐酸均能够有效进行混合,使得不同高度的蛋白质水解效果趋近相同,保证罐体1内不同高度的蛋白质能够水解完成。

34.作为本发明的一种实施方式,所述罐体1底部设有推板5;所述加热电阻4固定安装在推板5内;所述推板5与罐体1内壁滑动密封连接,推板5与罐体1底部之间设有液压缸51;所述液压缸51固定端与罐体1底端固连,液压缸51的活塞杆与推板5固连;所述罐盖2上端开设有进气口25和出气口26;所述进气口25内装有二号调节阀251;所述出气口26处设有冷凝管27;所述冷凝管27的一端与出气口26之间通过三号调节阀261固连,另一端与二号调节阀251连通,冷凝管27上端开设有排气口271;工作时,工作人员先将要水解的蛋白质原料放入罐体1,再将盐酸溶液充入罐体1,再通过控制器控制液压推杆15伸长,使得液压推杆15推动罐盖2将罐体1密封,然后打开三号调节阀261,并通过控制器控制液压缸51伸长,使得液压

缸51推动推板5来对罐体1的容积进行调节,使得罐体1处于充满状态,此时挥发的盐酸随气体进入冷凝管27冷凝,使得冷凝后的液体在重力作用下流至二号调节阀251,气体从冷凝管27的出口排出,此时将三号调节阀261关闭将二号调节阀251打开,当盐酸从二号调节阀251流入后,将二号调节阀251关闭并控制氨基酸的合成设备运行,当检测对蛋白质水解液进行检测时,打开二号调节阀251,通过控制器控制液压缸51拉动推板5下移至检测口12处,打开一号调节阀33使得水解液与反应溶液反应;且当推板5上升时,推板5能够对螺旋板23下端产生推力,使得螺旋板23下端受压缩,从而使得螺旋板23下端的螺距不断减小,使得螺距较小处的叶板24受螺旋板23的带动而变得密集,使得螺旋板23螺距较小处的叶板24对沉积在推板5上的蛋白质向上的推动效果增强,避免蛋白质在重力作用下堆积在推板5上,降低叶板24的升力,从而使得叶板24上下搅动力度得到提高,提高了蛋白质与盐酸的反应速率,使得本发明的实际应用效果进一步提高。

35.作为本发明的一种实施方式,所述推板5上端面倾斜设置,推板5上端面设有环形槽52;所述螺旋板23的底端滑动连接在环形槽52内,螺旋板23为哈氏合金材料制成;工作时,哈氏合金是制作合金弹簧的其中一种材料,具有良好的耐酸和碱的腐蚀能力;当螺旋板23带动叶板24转动的过程中,螺旋板23底端在环形槽52内滑动,使得螺旋板23在推板5上端面做圆周转动,因推板5上端面倾斜,所以当螺旋板23底端沿着环形槽52滑动至推板5倾斜面的高点时,螺旋板23受压缩量大且螺距小,螺旋板23滑动至环形槽52的低点时,螺旋板23受压缩量小且螺距大,因此螺旋板23在环形槽52内滑动的过程中,螺旋板23螺距不断发生改变,使得叶板24在螺旋板23的带动下沿着铰接点上下晃动,从而提高叶板24上下晃动的力度,使得罐体1内混合液在叶板24上下晃动的搅拌下混合均匀,进而使得罐体1内不同高度位置的蛋白质与盐酸均能够更为有效的进行混合;本发明通过推板5上端面倾斜设置,使得螺旋板23在环形槽52内滑动的过程中,螺旋板23能够上下伸缩,使得螺旋板23带动叶板24上下晃动,使得使得叶板24带动蛋白质和盐酸上下混合搅拌,使得不同高度层的蛋白质在叶板24的搅拌下充分混合并水解,保证罐体1内不同高度层的蛋白质能够充分水解完成;使得本发明的实际应用效果进一步提升。

36.作为本发明的一种实施方式,所述环形槽52的槽口设有挡片53;所述挡片53的截面形状为直角三角形,挡片53的直角端与环形槽52的内侧壁固连,另一端与环形槽52的外侧壁滑动接触,挡片53为pvc材料制成;工作时,pvc耐酸碱的能力强,当螺旋板23在环形槽52内滑动的过程中,螺旋板23能够推动环形槽52槽口的挡片53发生弹性变形,使得挡片53与环形槽52外侧壁滑动接触的一端向上转动,直至挡片53与环形槽52外侧壁滑动接触的一端与推板5的斜面垂直,此时挡片53的下端面与螺旋板23底端的侧壁接触并沿着螺旋板23底端的侧壁滑动,当螺旋板23底端越过环形槽52槽口处的挡片53时,环形槽52槽口的挡片53能够在弹性作用下复位,从而使得环形槽52被其槽口的挡片53阻挡遮盖;本发明通过挡片53的设置,使得挡片53在螺旋板23转动的过程中,挡片53能够将环形槽52阻挡,避免蛋白质以及其水解产物进入环形槽52并对环形槽52造成堵塞,使得螺旋板23在环形槽52内滑动受到阻挡,从而防止螺旋板23转动的速度降低,造成叶板24在螺旋板23的带动下对罐体1内混合液的搅动效果减弱,使得叶板24对罐体1内混合液的搅动力度得到提高,进而使得混合液内蛋白质与盐酸反应效果得到提高,使得不同高度层的蛋白质在叶板24的搅拌下充分混合并水解完成,使得本发明的实际应用效果进一步得到提升。

37.本发明所述的一种氨基酸的合成方法,该方法适用于上述的氨基酸的合成设备,该方法的步骤如下:

38.s1:工作前,工作人员对氨基酸的合成设备进行全面检查,确保各零件正常,然后往罐体1内加水,再通过控制器控制氨基酸的合成设备运行,使得螺旋板23带动叶板24对罐体1内的水进行搅动,确保裁剪设备各个部件能够正常运行的同时,还使得清水能够对罐体1内部进行清理;

39.s2:工作人员先将要水解的蛋白质原料放入罐体1,再将30%的工业盐酸溶液充入罐体1,水解蛋白质的原料与30%的工业盐酸溶液的摩尔比为一比二,再通过控制器控制液压推杆15伸长,使得液压推杆15推动罐盖2将罐体1密封,然后打开三号调节阀261,并通过控制器控制液压缸51伸长,使得液压缸51推动推板5来对罐体1的容积进行调节,使得罐体1处于充满状态,此时挥发的盐酸随气体进入冷凝管27冷凝,使得冷凝后的液体在重力作用下流至二号调节阀251,气体从冷凝管27的出口排出,此时将三号调节阀261关闭将二号调节阀251打开,当盐酸从二号调节阀251流入后,将二号调节阀251关闭,此时控制器控制加热电阻4和驱动电机21运行,使得加热电阻4对罐体1内部进行加热,使得蛋白质水解温度维持在110℃,驱动电机21通过连接杆22带动螺旋板23转动并搅拌;

40.s3:在螺旋板23转动的过程中,螺旋板23下端在环形槽52内滑动,使得螺旋板23螺距发生改变,从而使得螺旋板23上下晃动,使得叶板24在螺旋板23的带动下进行晃动,从而使得叶板24对罐体1内的混合液上下进行搅拌,由于此时螺旋板23在环形槽52内滑动,使得螺旋板23推动环形槽52槽口的挡片53打开,当螺旋板23越过挡片53时,挡片53则会在弹性作用下复位,使得挡片53对环形槽52进行遮挡,当蛋白质水解结束后,工作人员通过调节二号调节阀251和三号调节阀261,使得液压缸51拉动推板5下移,使得推板5位于检测口12下方时,打开一号调节阀33,使得罐体1内的水解液经检测口12流入反应容器32,使得水解液与反应容器32内的反应溶液混合;

41.s4:当水解液与反应容器32内的反应溶液混合时,反应溶液内的蓝色沉淀溶解,溶液变为蓝绿色,则反应未完全,此时工作人员关闭一号调节阀33,并通过控制器控制液压缸51推动推板5复位,最后控制反应继续进行;且此时工作人员将反应容器32取下并将里面的废液处理,再将反应容器32清洗并往反应容器32内加入新的三分之一的反应溶液,反应溶液为百分之十的氢氧化铜溶液,便于下次检测,当检测确定蛋白质反应完全后,打开出料口11,将水解液取出,并对罐体1内进行清洁。

42.具体工作流程如下:

43.工作人员通过控制器控制液压推杆15收缩,使得液压推杆15带动罐盖2打开,再将要水解的蛋白质原料放入罐体1,然后将盐酸溶液充入罐体1,最后通过控制器控制液压推杆15伸长,使得罐盖2将罐体1封闭,此时工作人员通过控制器控制加热电阻4进行加热,再控制驱动电机21通过连接杆22驱动螺旋板23转动,使得螺旋板23带动罐体1内的盐酸与蛋白质混合,加快盐酸对蛋白质水解,当盐酸与蛋白质水解完成后,通过转动一号调节阀33,使得罐体1内的水解液经过滤网13过滤后从检测口12流入反应容器32,反应容器32内装有三分之一的反应溶液,反应溶液为百分之十的氢氧化铜溶液,当水解液通入时,溶液内的蓝色沉淀没有溶解,溶液未曾变成蓝绿色,则水解完全,若溶液蓝色沉淀溶解,溶液变为蓝绿色,则反应未完全,此时工作人员通过控制器控制反应设备继续反应;控制器控制驱动电机

21驱动螺旋板23转动,使得螺旋板23带动叶板24在液体内进行转动,在叶板24转动的过程中,罐体1内的蛋白质与盐酸的混合液能够在叶板24斜面的推动下混合,使得盐酸能够加快蛋白质的水解,由于叶板24倾斜设置,所以当混合液受叶板24推动时,混合液会沿着叶板24的上端面和下端面向上流动,且因叶板24的上端面为弧形,使得混合液在叶板24上端面的流动速度相比于叶板24下端面的流动速度加快,从而使得叶板24上端面的压强相比于叶板24下端面的压强减小,使得叶板24的上端面和下端面之间产生压力差,进而使得混合液对叶板24产生向上的升力,当驱动电机21的转动速度增大时,叶板24上端面与叶板24下端面的流速差增大,使得叶板24的上端面和下端面之间产生压力差增大,从而使得混合液对叶板24产生的升力增大,使得叶板24上端面能够带动混合液上升,同理,当驱动电机21转动速度减少时,叶板24的上端面和下端面之间产生压力差减小,使得混合液对叶板24产生的升力减小,叶板24在重力作用下向下移动,使得叶板24的下端面则推动混合液下降,所以通过控制驱动电机21进行变速运动,使得叶板24能够上下移动,进而使得叶板24能够对混合液进行上下搅拌。

44.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。