1.本发明涉及燃气轮机,特别是涉及一种燃烧器及预混进气式回流环形燃烧室。

背景技术:

2.现代燃气轮机对低污染排放要求日趋严格,近年来燃烧领域发展了各种先进的低nox燃烧技术,其中干式贫预混燃烧是主流低nox燃烧技术,其特点是在燃烧反应前燃料与空气均匀混合实现低的火焰温度并消除局部高温区,该项技术的主要缺点是低功率下液体燃料蒸发和混合时间长,尽管该技术在应用中面临着声学震荡和回火等不稳定燃烧问题,但其设计理念同样适用于微小型燃气轮机。

3.对于采用离心式压气机和径流透平的微型燃气轮机,具有代表性的燃烧室结构是回流环形燃烧室。这类回流环形燃烧室的主燃区属于单涡回流模式,燃烧器通常安装在火焰筒外壁上,数量为4到6个,沿切向喷射燃料,不设置旋流器,改由斜切主燃孔射流助旋。针对液体燃料,由于主燃区存在大量的液滴扩散燃烧模式,不利于降低主燃区火焰温度。

4.中国专利申请cn201710661065.4公开了一种斜喷环流环形燃烧室,包括配气室、斜喷旋流喷嘴和环形燃烧室等主要部分。工作时,空气和燃料经由配气室进入周向对称分布的多个(6到24个)斜喷旋流喷嘴,产生旋流喷射进入环形燃烧室内;斜喷旋流喷嘴轴线与环形燃烧室底平面成一定角度,使进入燃烧室的气流具有一定的周向速度分量,在环形燃烧室中产生周向运动,增强周向气流掺混。该斜喷环流环形燃烧室能够减小燃烧室出口温度分布不均匀性,增加反应区驻留时间,提高点火可靠性,但结构部不紧凑。

技术实现要素:

5.本发明要解决的技术问题是提供一种燃烧器,其能消除燃油喷嘴出油口处的过度富油的问题,并且结构简单,燃油喷嘴易于拆卸维护。

6.为解决上述技术问题,本发明提供的燃烧器,其包括筒体30、支撑座31、燃油喷嘴32、输油管33;

7.所述支撑座31设置在所述筒体30中部内,将所述筒体30分割为上部的集气腔303和下部的预混腔307;

8.所述支撑座31中间形成有竖向导流通孔;

9.所述支撑座31围绕着所述导流通孔均匀设有向心式分布的一圈斜流孔305;斜流孔305轴线由上到下逐渐向竖向导流通孔轴线靠近;

10.所述燃油喷嘴32同所述支撑座31可拆卸的连接;

11.所述燃油喷嘴32探入到所述导流通孔内;燃油喷嘴32外壁同所述导流通孔壁之间形成有环形雾化空气通道311;

12.所述环形雾化空气通道311连通所述筒体30的上部集气腔303和下部预混腔307;

13.所述输油管33用于连通高压燃油到燃油喷嘴32。

14.较佳的,所述燃油喷嘴32为气动雾化式燃油喷嘴。

15.较佳的,所述燃油喷嘴32的出油口同支撑座31底面齐平。

16.较佳的,所述支撑座31围绕着所述一圈斜流孔305外均匀设置有一圈竖向直流孔306。

17.较佳的,所述预混腔307的上部筒壁沿周向均匀设置一圈预混孔308;

18.高压空气能经所述预混孔308喷入筒体30的预混腔307内。

19.较佳的,所述预混孔308为切向孔。

20.较佳的,所述预混孔308为向心式倾斜孔,预混孔308轴线由上到下逐渐向筒体轴线靠近。

21.较佳的,燃烧器3筒体30的预混腔307内径由上到下逐渐增大。

22.较佳的,燃烧器3筒体30的预混腔307内径由上到下相同。

23.较佳的,所述集气腔303的筒壁沿周向均匀设置一圈进气孔304;

24.高压空气能经所述进气孔304喷入筒体30的集气腔303内。

25.较佳的,所述燃油喷嘴32外壁设置有旋流叶片;

26.所述燃油喷嘴32外壁及所述旋流叶片同支撑座31的导流通孔壁配合形成所述环形雾化空气通道311;

27.所述旋流叶片,用以使辅助高压空气产生旋流。

28.较佳的,所述预混腔307的上部筒壁沿周向均匀设置一圈预混孔308;

29.高压空气能经所述预混孔308喷入筒体30的预混腔307内;

30.燃油喷嘴32外壁上的旋流叶片的旋转方向与预混孔308为切向孔时产生的气流旋转方向相同。

31.本发明还提供了一种包括所述燃烧器的预混进气式回流环形燃烧室,其还包括环形火焰筒2;

32.多个燃烧器3沿周向均匀设置在环形火焰筒2头部,形成燃烧器3阵列;

33.燃烧器3穿过环形火焰筒2头部,其筒体30下端出口置于环形火焰筒2腔体内部;

34.每个燃烧器中心线相对环形火焰筒2中心轴线的倾斜角度大于18

°

并且小于80

°

。

35.较佳的,3~8个燃烧器3沿周向均匀设置在环形火焰筒2头部。

36.较佳的,燃烧器3筒体30下端同环形火焰筒2内壁及外壁之间留有加工间隙。

37.较佳的,所述环形火焰筒2,其外壁中部设有发散冷却孔203,其外壁上部设置外冲击冷却孔204,其内壁上部设置有内冲击冷却孔205。

38.较佳的,所述环形火焰筒2,其内壁下部设有内掺混孔206,其外壁下部设置有外掺混孔202。

39.较佳的,所述预混进气式回流环形燃烧室还包括环形机匣1;

40.所述环形机匣1套设在所述环形火焰筒2外;

41.燃烧器3法兰盘固定于环形机匣1头部斜面台阶上,由密封法兰盘300固接。

42.本发明的燃烧器3,进入上部集气腔303的高压空气一部分作为辅助雾化空气经环形雾化空气通道311喷入下部预混腔307,另有进入上部集气腔303的高压空气分别经各斜流孔305喷入下部预混腔307,起到加强雾化燃油喷嘴32出油口喷出的燃油和吹除壁面积油的作用。实施例一的燃烧器3,因斜流孔305喷出的高压空气会冲击到靠近燃油喷嘴32出油口处的燃油喷雾(雾化锥)中,从而有效克服了燃油喷嘴32出油口处的过度富油的缺点,同

时该燃烧器还具有结构简单,燃油喷嘴32易于拆卸维护的优点。

附图说明

43.为了更清楚地说明本发明的技术方案,下面对本发明所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

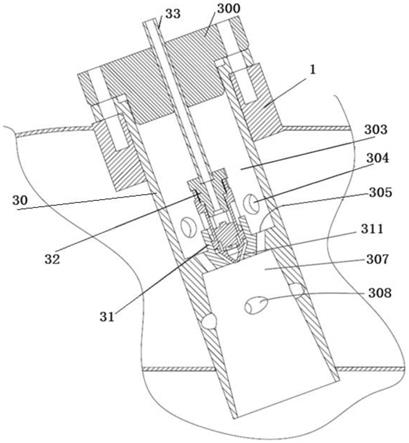

44.图1是本发明的燃烧器一实施例截面视图;

45.图2是本发明的燃烧器另一实施例截面视图;

46.图3是本发明的燃烧器再一实施例截面视图;

47.图4是本发明的预混进气式回流环形燃烧室一实施例燃烧器安装在火焰筒示意图;

48.图5是本发明的预混进气式回流环形燃烧室一实施例环形火焰筒外套设环形机匣示意图。

49.图中附图标记说明:

50.3燃烧器;30筒体;31支撑座;32燃油喷嘴;33输油管;303集气腔;307预混腔;305斜流孔;32燃油喷嘴;31支撑座;311环形雾化空气通道;306直流孔;308预混孔;304进气孔;2环形火焰筒;203发散冷却孔;204外冲击冷却孔;205内冲击冷却孔;206内掺混孔;202外掺混孔;1环形机匣;300密封法兰盘。

具体实施方式

51.下面将结合附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

52.实施例一

53.如图1、图2及图3所示,燃烧器3包括筒体30、支撑座31、燃油喷嘴32、输油管33;

54.所述支撑座31设置在所述筒体30中部内,将所述筒体30分割为上部的集气腔303和下部的预混腔307;

55.所述支撑座31中间形成有竖向导流通孔;

56.所述支撑座31围绕着所述导流通孔均匀设有向心式分布的一圈斜流孔305;斜流孔305轴线由上到下逐渐向竖向导流通孔轴线靠近;

57.所述燃油喷嘴32同所述支撑座31可拆卸的连接;

58.所述燃油喷嘴32探入到所述导流通孔内;燃油喷嘴32外壁同所述导流通孔壁之间形成有环形雾化空气通道311;

59.所述环形雾化空气通道311连通所述筒体30的上部集气腔303和下部预混腔307;

60.所述输油管33用于连通高压燃油到燃油喷嘴32。

61.较佳的,所述燃油喷嘴32为气动雾化式燃油喷嘴。

62.较佳的,所述燃油喷嘴32的出油口同支撑座31底面齐平。

63.实施例一的燃烧器3,进入上部集气腔303的高压空气一部分作为辅助雾化空气经

环形雾化空气通道311喷入下部预混腔307,另有进入上部集气腔303的高压空气分别经各斜流孔305喷入下部预混腔307,起到加强雾化燃油喷嘴32出油口喷出的燃油和吹除壁面积油的作用。实施例一的燃烧器3,因斜流孔305喷出的高压空气会冲击到靠近燃油喷嘴32出油口处的燃油喷雾(雾化锥)中,从而有效克服了燃油喷嘴32出油口处的过度富油的缺点,同时该燃烧器还具有结构简单,燃油喷嘴32易于拆卸维护的优点。

64.实施例二

65.基于实施例一的燃烧器3,如图2、图3所示,所述支撑座31围绕着所述一圈斜流孔305外均匀设置有一圈竖向直流孔306。

66.实施例二的燃烧器3,进入上部集气腔303的高压空气可以分别经各斜流孔305及直流孔306喷入下部预混腔307,使高压空气更均匀的喷入预混腔307,使预混腔307中燃油喷雾分布均匀。

67.实施例三

68.基于实施例一的燃烧器3,所述预混腔307的上部筒壁沿周向均匀设置一圈预混孔308;

69.高压空气能经所述预混孔308喷入筒体30的预混腔307内。

70.较佳的,如图1、图2所示,预混孔308为切向孔。预混孔308为切向孔可使进入筒体30的预混腔307内的高压空气气流旋转产生旋流,同进入预混腔307的燃油喷雾混合,可促进燃油喷雾蒸发并强化掺混,提高燃烧器3出口的燃料分布均匀性,在各种不同功率条件下都能有效的雾化燃油。

71.较佳的,如图3所示,所述预混孔308为向心式倾斜孔,预混孔308轴线由上到下逐渐向筒体轴线靠近。

72.较佳的,如图1所示,燃烧器3筒体30的预混腔307内径由上到下逐渐增大。

73.较佳的,如图2、图3所示,燃烧器3筒体30的预混腔307内径由上到下相同。

74.实施例三的燃烧器3,经预混孔308进入筒体30的预混腔307内的高压空气同进入预混腔307的燃油喷雾混合,可促进喷雾蒸发并强化掺混,提高燃烧器3出口的燃料分布均匀性。

75.实施例四

76.基于实施例一的燃烧器3,所述集气腔303的筒壁沿周向均匀设置一圈进气孔304;

77.高压空气能经所述进气孔304喷入筒体30的集气腔303内。

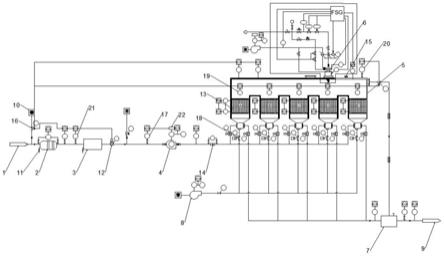

78.实施例四的燃烧器3,高压空气由筒体30的集气腔303的筒壁上设置的若干进气孔304进入集气腔303。

79.实施例五

80.基于实施例一的燃烧器3,所述燃油喷嘴32外壁设置有旋流叶片;

81.所述燃油喷嘴32外壁及所述旋流叶片同支撑座31的导流通孔壁配合形成所述环形雾化空气通道311;

82.所述旋流叶片,用以使辅助高压空气产生旋流。

83.较佳地,所述预混腔307的上部筒壁沿周向均匀设置一圈预混孔308;

84.高压空气能经所述预混孔308喷入筒体30的预混腔307内;

85.燃油喷嘴32外壁上的旋流叶片的旋转方向与预混孔308为切向孔时产生的气流旋

转方向相同。

86.实施例六

87.如图4所示,一种包括实施例一到五任一燃烧器3的预混进气式回流环形燃烧室,其还包括环形火焰筒2;

88.多个燃烧器3沿周向均匀设置在环形火焰筒2头部,形成燃烧器3阵列;

89.燃烧器3穿过环形火焰筒2头部,其筒体30下端出口置于环形火焰筒2腔体内部;

90.每个燃烧器中心线相对环形火焰筒2中心轴线的倾斜角度大于18

°

并且小于80

°

。

91.较佳的,3~8个燃烧器3沿周向均匀设置在环形火焰筒2头部。

92.较佳的,燃烧器3筒体30下端同环形火焰筒2内壁及外壁之间留有加工间隙,以允许环形火焰筒2受热膨胀产生一定的变形量。

93.实施例六的预混进气式回流环形燃烧室,燃烧室头部设有若干组斜喷燃烧器3,燃烧器3和环形火焰筒2组成燃烧区域,带预混腔307的燃烧器3的预混腔307出口(筒体下端出口)中心线与燃烧室中心轴线成一定角度,预混气沿轴向倾斜旋喷入射喷入燃烧区,为燃烧区提供稳定的空气动力学流态,有利于降低主燃区火焰温度,减少污染物的生成,该结构设计型式适用于对轴向尺寸要求小但是对径向尺寸要求严格的发动机。

94.实施例七

95.基于实施例六的预混进气式回流环形燃烧室,所述环形火焰筒2,其外壁中部设有发散冷却孔203,其外壁上部设置外冲击冷却孔204,其内壁上部设置有内冲击冷却孔205。

96.实施例七的预混进气式回流环形燃烧室,环形火焰筒2的壁面冷却方式分别为冲击气膜冷却、发散冷却方式,冷却空气经冲击冷却孔、发散冷却孔进入环形火焰筒2,起到降低环形火焰筒2壁面温度和排气温度的作用,以延长环形火焰筒2使用寿命。

97.实施例八

98.基于实施例六的预混进气式回流环形燃烧室,所述环形火焰筒2,其内壁下部设有内掺混孔206,其外壁下部设置有外掺混孔202。

99.实施例八的预混进气式回流环形燃烧室,燃烧用空气全部由燃烧器3筒体上的进气孔304和预混孔308进入燃烧器3内进而进入环形火焰筒2内,掺混空气由环形火焰筒2内壁上的内掺混孔206和外壁上的外掺混孔202进入环形火焰筒2内。

100.实施例九

101.基于实施例六,如图5所示,所述预混进气式回流环形燃烧室还包括环形机匣1;

102.所述环形机匣1套设在所述环形火焰筒2外;

103.燃烧器3法兰盘固定于环形机匣1头部斜面台阶上,由密封法兰盘300固接。

104.实施例九的预混进气式回流环形燃烧室,带预混腔307的斜喷入射燃烧器3的预混腔307出口中心线与燃烧室中心轴线成一定角度,预混气沿轴向斜喷入燃烧区,为燃烧区提供稳定的空气动力学流态,有利于降低主燃区火焰温度,减少污染物的生成,其余空气分别经冲击冷却孔、发散冷却孔和掺混孔进入火焰筒,起到降低火焰筒壁面温度和排气温度的作用。该结构设计型式适用于对轴向尺寸要求小但是对径向尺寸要求严格的发动机。

105.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。