1.本发明涉及新能源驱动电机技术领域,尤其是涉及一种电机机壳、电机壳体结构、电机及制造方法。

背景技术:

2.新能源汽车的发展,大大推动了新能源汽车驱动电机行业的发展。驱动电机不同于以往通用的工业电机,汽车的轻量化、舒适性的要求,使得对驱动电机零部件的要求更高。但各个主车厂对各个车型动力的需求差异,使得驱动电机零部件差异性较大,通用性差。

3.一般机壳的开模成本占整套驱动电机模具成本的20%,端盖的开模成本占整套驱动电机模具成本的25%,一般整套驱动电机模具的开发时间占整个电机研制生产周期的30%。相比以往一套机壳、端盖模具仅适用于一种型号的电机,本发明设计的新能源汽车驱动电机壳体结构,能够通用同一模具以衍生出不同的机型,可以降低驱动电机的生产成本,缩短设计周期,减少资源的浪费。

技术实现要素:

4.本发明的目的在于提供一种电机机壳、电机壳体结构、电机及制造方法,提供一种新的电机机壳结构,主要用于降低驱动电机的生产成本。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

5.为实现上述目的,本发明提供了以下技术方案:

6.本发明提供的一种电机机壳,包括机壳主体,所述机壳主体内设置沿所述机壳主体周向方向分布的竖向流道,所述机壳主体上还形成进水口和出水口,所述进水口与所述出水口与同一所述竖向流道相连通或者所述进水口与所述出水口分别与相邻的两个所述竖向流道相连通,从所述进水口进入的冷却水能依次经过各所述竖向流道后从所述出水口排出。

7.进一步地,当所述进水口与所述出水口与同一所述竖向流道相连通时,存在一个所述竖向流道为水口流道,所述水口流道内设置有中部封堵件,所述中部封堵件用以将所述水口流道分为上流道和下流道,所述进水口和所述出水口两者其中之一连通所述上流道、另一连通所述下流道。

8.进一步地,所述机壳主体内设置分隔板结构,所述隔板结构沿所述机壳主体周向方向间隔分布,相邻的两个所述隔板结构之间形成所述竖向流道,所述分隔板结构上形成连通孔,所述连通孔在各所述隔板结构上沿所述机壳主体周向方向呈上、下交替分布。

9.进一步地,所述分隔板结构包括设置在所述机壳主体内的水道筋和堵头块,所述水道筋和所述堵头块沿平行于所述机壳主体的轴线方向间隔设置且两者之间形成所述连通孔,各所述分隔板结构的堵头块沿所述机壳主体周向方向呈上、下交替分布。

10.进一步地,所述机壳主体包括周向部和机壳端部,两个所述机壳端部分别设置在

所述周向部的两端,所述水道筋设置在所述周向部内,所述水道筋与所述周向部通过一体铸造成型连接。

11.进一步地,所述机壳主体连接进水接头和出水接头,所述进水接头与所述出水接头均与所述机壳主体的内部相连通,所述进水接头内部形成所述进水口,所述出水接头的内部形成出水口。

12.进一步地,当所述进水口与所述出水口分别与相邻的两个所述竖向流道相连通时,与所述进水口相连通的所述竖向流道为进水流道、与所述出水口相连通的所述竖向流道为出水流道,除所述进水流道和所述出水流道该两个相邻的所述竖向流道以外,所述机壳主体上其他相邻的两个所述竖向流道之间相连通。

13.一种电机壳体结构,包括端盖和所述的电机机壳。

14.进一步地,所述端盖包括主体部和用以与轴承配合的钢套,所述钢套与所述主体部通过一体铸造成型连接。

15.一种电机,包括所述的电机壳体结构。

16.一种所述的电机的制造方法,包括以下内容,所述电机的电机壳体结构包括端盖和所述电机机壳,所述端盖包括钢套,改变所述机壳主体沿轴向方向上的高度以及选择相应直径的所述钢套,以用来实现通过增减铁芯叠高来制造不同输出转矩的电机。

17.进一步地,所述制造方法包括制作机壳主体的粗胚,利用模具设备挤压铸造出需要高度的所述机壳主体的粗胚,其中,所述机壳主体的粗胚包括内层筒、外层筒以及隔板,所述外层筒套设在所述内层筒外,所述隔板设置在所述外层筒和所述内层筒之间且连接所述外层筒和所述内层筒,所述隔板沿所述机壳主体的粗胚的周向方向间隔分布。

18.进一步地,所述制造方法还包括制作端盖的粗胚,铸造所述端盖的粗胚且所述端盖的粗胚在铸造成型过程中实现与所述钢套固定连接。

19.本发明提供了一种电机机壳,包括机壳主体,机壳主体内设置沿机壳主体周向方向分布的竖向流道,机壳主体上还形成进水口和出水口,进水口与出水口与同一竖向流道相连通或者进水口与出水口分别与相邻的两个竖向流道相连通,从进水口进入的冷却水能依次经过各竖向流道后从出水口排出。由于机壳主体内部流道的分布特点,可以根据不同车型线缆、底盘的布置,合理设置进水口和出水口在机壳主体上的位置,无需重新开模,降低驱动电机的制造成本。

20.本发明优选技术方案至少还可以产生如下技术效果:

21.本发明提供了一种电机的制造方法,根据不同车型的动力需求,可以通过增减铁芯叠高来实现不同电机的输出转矩大小,此时,通过改变电机机壳长度l以适配铁芯的增加、改变钢套的直径以匹配轴承的外径。

22.关于机壳主体的粗胚,采用同一模具进行开模制作,根据需求开模出不同长度的机壳主体粗胚;在确定电机输出转矩大小后,根据选型手册确定好轴承型号,同步选择对应轴承外径大小的钢套,在端盖制造时将对应大小的钢套放入模具浇注成粗坯端盖;采用本发明提供的电机的制造方法,仅需要两套模具(机壳主体粗胚的制造模具和端盖粗胚的制造模具),制造出不同输出动力的驱动电机,满足不同车型的动力需求,可以降低驱动电机的生产成本,缩短设计周期,减少资源的浪费。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

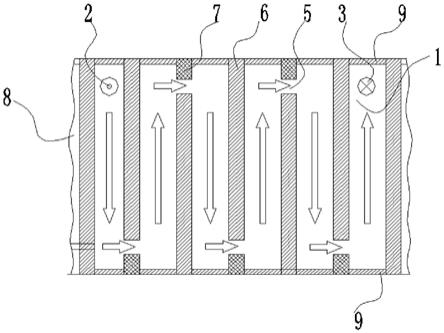

24.图1是本发明实施例提供的电机机壳展开后的剖视示意图;

25.图2是本发明实施例提供的电机机壳展开后的剖视示意图;

26.图3是本发明实施例提供的电机机壳展开后的主视示意图;

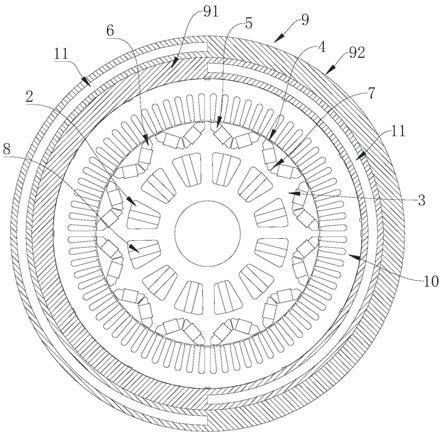

27.图4是本发明实施例提供的端盖的结构示意图;

28.图5是本发明实施例提供的钢套的结构示意图。

29.图中1

‑

竖向流道;2

‑

进水口;3

‑

出水口;4

‑

中部封堵件;5

‑

连通孔;6

‑

水道筋;7

‑

堵头块;8

‑

周向部;9

‑

机壳端部;10

‑

主体部;11

‑

钢套。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

31.本发明提供了一种电机机壳,包括机壳主体,机壳主体内设置沿机壳主体周向方向分布的竖向流道1,机壳主体上还形成进水口2和出水口3,进水口2与出水口3与同一竖向流道1相连通或者进水口2与出水口3分别与相邻的两个竖向流道1相连通,从进水口2进入的冷却水能依次经过各竖向流道1后从出水口3排出。参见图1,进水口2与出水口3分别与相邻的两个竖向流道1相连通,进水口2与出水口3沿机壳主体的周向方向分布,整个机壳冷却水的流通路径为,冷却水从进水口2进入,通过箭头所示方向,依次经过各竖向流道1后最终到达出水口3流出,再通过外部冷却后从进水口2再进入,形成一个循环的闭环冷却介质。或者,参见图2和图3,进水口2与出水口3与同一竖向流道1相连通,进水口2与出水口3沿平行于机壳主体轴向的方向间隔分布,通过箭头所示方向,依次经过各竖向流道1后最终到达出水口3流出。由于机壳主体内部流道的分布特点,可以根据不同车型线缆、底盘的布置,合理设置进水口2和出水口3在机壳主体上的位置,无需重新开模,降低驱动电机的制造成本。

32.作为可选地实施方式,当进水口2与出水口3与同一竖向流道1相连通时,存在一个竖向流道1为水口流道,水口流道内设置有中部封堵件4,中部封堵件4用以将水口流道分为上流道和下流道,进水口2和出水口3两者其中之一连通上流道、另一连通下流道。参见图2,示意出了中部封堵件4。通过中部封堵件4的设置,以便于实现从进水口2进入的冷却水依次经过各竖向流道1后从出水口3排出。

33.具体地,机壳主体内设置分隔板结构,隔板结构沿机壳主体周向方向间隔分布,相邻的两个隔板结构之间形成竖向流道1,分隔板结构上形成连通孔5,连通孔5在各隔板结构上沿机壳主体周向方向呈上、下交替分布。参见图2,示意出连通孔5呈上、下交替分布,以利于冷却水带走电机产生的热量。

34.关于分隔板结构的结构,具体可以如下:分隔板结构包括设置在机壳主体内的水

道筋6和堵头块7,水道筋6和堵头块7沿平行于机壳主体的轴线方向间隔设置且两者之间形成连通孔5,各分隔板结构的堵头块7沿机壳主体周向方向呈上、下交替分布。机壳主体包括周向部8和机壳端部9,两个机壳端部9分别设置在周向部8的两端,水道筋6设置在周向部8内,水道筋6与周向部8通过一体铸造成型连接。周向部8包括内筒和外筒,外筒套设在内筒外侧且两者之间存在间隙,周向部8的两端设置机壳端部9,机壳端部9起到封堵周向部8两端部的作用,水道筋6设置在内筒和外筒之间且均与内筒和外筒相连接,水道筋6沿周向部8的周向方向间隔分布,堵头块7与机壳端部9相连接,水道筋6与周向部8通过一体铸造成型连接。

35.关于机壳主体的制作方法,包括以下内容:首先制作机壳主体粗胚,机壳主体粗胚为挤压铸造成型,机壳主体粗胚的结构为:机壳主体粗胚包括内层筒(用以形成周向部8的内筒)、外层筒(用以形成周向部8的外筒)以及隔板,外层筒套设在内层筒外,隔板设置在外层筒和内层筒之间且连接外层筒和内层筒,隔板沿机壳主体粗胚的周向方向间隔分布;然后对隔板通过机加工进行切除,使得形成水道筋6,便于将堵头块7塞入形成连通孔5,机壳主体粗胚加工完后形成周向部8,然后中部封堵件4连接在周向部8上,加工进水口2和出水口3,最后将加工好的两个机壳端部9焊接在周向部8上,其中,机壳端部9上设置堵头块7。

36.作为可选地实施方式,机壳主体连接进水接头和出水接头,进水接头与出水接头均与机壳主体的内部相连通,进水接头内部形成进水口2,出水接头的内部形成出水口3。

37.作为可选地实施方式,当进水口2与出水口3分别与相邻的两个竖向流道1相连通时,与进水口2相连通的竖向流道1为进水流道、与出水口3相连通的竖向流道1为出水流道,除进水流道和出水流道该两个相邻的竖向流道1以外,机壳主体上其他相邻的两个竖向流道1之间相连通。参见图1,示意出了进水流道和出水流道不连通。关于机壳主体的制作方法,包括以下内容:首先制作机壳主体粗胚,机壳主体粗胚为挤压铸造成型,机壳主体粗胚的结构为:机壳主体粗胚包括内层筒(用以形成周向部8的内筒)、外层筒(用以形成周向部8的外筒)以及隔板,外层筒套设在内层筒外,隔板设置在外层筒和内层筒之间且连接外层筒和内层筒,隔板沿机壳主体粗胚的周向方向间隔分布;然后对隔板通过机加工进行切除,使得形成水道筋6,可参见图1,便于将堵头块7塞入形成连通孔5,机壳主体粗胚加工完后形成周向部8,这里,要说明的是,其中一个隔板不需要进行机加工切除处理,并在该隔板的两侧加工进水口2和出水口3,最后将加工好的两个机壳端部9焊接在周向部8上,其中,机壳端部9上设置堵头块7。

38.一种电机壳体结构,包括端盖和本发明提供的电机机壳。参见图4,示意出了端盖,端盖包括主体部10和用以与轴承配合的钢套11,钢套11与主体部10通过一体铸造成型连接。

39.一种电机,包括本发明提供的电机壳体结构。电机可以为新能源汽车驱动电机。

40.一种电机的制造方法,包括以下内容,电机的电机壳体结构包括端盖和电机机壳,端盖包括钢套11,改变机壳主体沿轴向方向上的高度以及选择相应直径的钢套11,以用来实现通过增减铁芯叠高来制造不同输出转矩的电机。根据不同车型的动力需求,可以通过增减铁芯叠高来实现不同电机的输出转矩大小,此时,通过改变电机机壳长度l以适配铁芯的增加、改变钢套11的直径以匹配轴承的外径。

41.制造方法包括制作机壳主体的粗胚,利用模具设备挤压铸造出需要高度的机壳主

体的粗胚,机壳主体的粗胚包括内层筒、外层筒以及隔板,外层筒套设在内层筒外,隔板设置在外层筒和内层筒之间且连接外层筒和内层筒,隔板沿机壳主体粗胚的周向方向间隔分布。对隔板通过机加工进行切除,使得形成水道筋6,便于将堵头块7塞入形成连通孔5,机壳主体粗胚加工完后形成周向部8。

42.制造方法还包括制作端盖的粗胚,铸造端盖的粗胚且端盖的粗胚在铸造成型过程中实现与钢套11固定连接。将端盖粗胚制作好后,对其进行加工,以形成端盖。在确定电机输出转矩大小后,根据选型手册确定好轴承型号,同步选择对应轴承外径大小的钢套11,在端盖制造时将对应大小的钢套11放入模具浇注成粗坯端盖。

43.另外,机壳进水口2和出水口3可以根据实际的需要更改位置,可以适应不同车型驱动电机的布置。通过采用本发明提供的电机的制造方法,仅需要两套模具(机壳主体粗胚的制造模具和端盖粗胚的制造模具),制造出不同输出动力的驱动电机,满足不同车型的动力需求,可以降低驱动电机的生产成本,缩短设计周期,减少资源的浪费。

44.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。