1.本发明涉及天然气开发技术领域,具体来讲,涉及一种压缩机组泄压状态下自动盘车控制系统及其方法。

背景技术:

[0002]“盘车”是指在启动电机前,用人力将电机转动几圈,用以判断由电机带动的负荷(即机械或传动部分)是否有卡死而阻力增大的情况,从而不会使电机的启动负荷变大而损坏电机(即烧坏)。特别是针对一些大型的压缩机组(例如dty4000kw压缩机组),其复杂的动力设备的盘车困难、停注期间盘车困难等问题,采用人力手动完成盘车是十分困难的,因此,需要借助盘车装置起到用人力将电机转动几圈的作用。

[0003]

目前压缩机组如果备用时间较长,为保证设备正常与备用,需要定期进行盘车。目前采用两种方法进行盘车,一是带压方式启动压缩机组运行,一种是使用辅助工器具对压缩机组的联轴器或齿轮箱进行盘车。

[0004]

其中,带压方式启动压缩机组盘车,需要对压缩机组进行充压,盘车完成后需要泄压放空,每次单台压缩机组需要消耗天然气约7000方,直接经济损失2万元以上。

[0005]

公开号为“cn201911037509.2”、名称为“一种压缩机组盘车装置及其盘车方法”公开了采用辅助工具盘车方式。但其一方面需要安装辅助工具、操作复杂且不安全,一方面联轴器带动电机反转、影响变频器和电机设备安全。此外,部分电驱压缩机组因设备维护及或空间受限,无法安装辅助工具,不能进行盘车。

[0006]

目前电驱压缩机组尚无泄压状态下的自动盘车控制方法。

技术实现要素:

[0007]

本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的之一在于提供一种能够在泄压状态下进行盘车、盘车过程全自动化、降低操作复杂度和人力成本的压缩机组泄压状态下自动盘车控制系统。又如,本发明的另一目的在于提供一种能够在泄压状态下进行盘车、盘车过程全自动化、降低操作复杂度和人力成本的压缩机组泄压状态下自动盘车控制方法。

[0008]

为了实现上述目的,本发明的一方面提供了一种压缩机组泄压状态下自动盘车控制系统,所述自动盘车系统包括压缩机组控制单元、压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元,其中,

[0009]

所述入口管路单元包括入口管路、入口阀、入口加载阀、压缩机入口压力变送器,其中,所述入口管路与压缩机入口连接,入口阀设置在入口管路上,入口加载阀与入口阀并联设置,压缩机入口压力变送器用于检测入口管路的压力;

[0010]

所述出口管路单元包括出口管路、出口阀、出口加载阀、压缩机出口压力变送器,其中,所述出口管路与压缩机出口连接,出口阀设置在出口管路上,出口加载阀与出口阀并联设置,压缩机出口压力变送器用于检测出口管路的压力;

[0011]

所述放空单元包括放空管路、放空阀和吹扫阀,其中,所述放空管路与压缩机出口连接,所述放空阀设置在放空管路上,所述吹扫阀与所述放空阀并联设置;

[0012]

所述电机驱动单元与所述压缩机连接驱动压缩机转动;

[0013]

所述润滑单元与所述压缩机连接为压缩机提供润滑;

[0014]

所述密封气单元与所述压缩机连接为压缩机提供密封气;

[0015]

所述隔离气单元与所述压缩机连接为压缩机提供隔离气;

[0016]

所述压缩机组控制单元分别与所述压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元连接以对压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元进行控制以实现自动盘车。

[0017]

在本发明一方面的一个示例性实施例中,所述电机驱动单元可包括变频器和电机,所述变频器与所述电机相连以对电机的转速进行控制;

[0018]

所述自动盘车系统还包括外冷却单元,所述外冷却单元分别与所述变频器和电机相连为变频器和电机提供冷却。

[0019]

在本发明一方面的一个示例性实施例中,所述自动盘车控制系统还可包括防喘单元,所述防喘单元包括防喘管路和防喘阀,所述防喘管路将所述入口管路和出口管路连通,所述防喘阀设置在所述防喘管路上。

[0020]

在本发明一方面的一个示例性实施例中,所述密封气单元可包括密封气管路、第一截断阀、第一加热器、密封气差压变送器,其中,

[0021]

所述密封气管路与所述压缩机连接,所述截断阀设置在所述密封气管路上,所述第一加热器对所述密封管路中的气体加热,所述密封气差压变送器能够检出密封气管路与平衡管的差压;

[0022]

所述隔离气单元可包括隔离管路、第二截断阀和隔离气差压变送器,其中,

[0023]

所述隔离管路与所述压缩机相连,所述第二截断阀设置在所述隔离管路上,所述隔离气差压变送器能够检测隔离管路的压力。

[0024]

在本发明一方面的一个示例性实施例中,所述润滑单元可包括润滑油箱、润滑油泵、润滑油管路、润滑油压力变送器,其中,

[0025]

所述润滑油管路将润滑油箱与所述压缩机连接,所述润滑油泵将润滑油箱中的润滑油泵送到润滑油管路中,所述润滑油压力变送器能够检测润滑油管路的压力。

[0026]

在本发明一方面的一个示例性实施例中,所述润滑油泵可包括第一润滑油泵和第二润滑油泵,所述第一润滑油泵和第二润滑油泵并联设置;

[0027]

所述润滑单元还包括应急油泵和应急管路,所述应急管路将润滑油箱与所述电机相连,所述应急油泵设置在所述应急管路上;

[0028]

所述润滑单元还包括第二加热器,所述第二加热器能够对润滑油箱中的润滑油进行加热。

[0029]

在本发明一方面的一个示例性实施例中,所述自动盘车控制系统还可包括空冷器和单向阀,所述空冷器和单向阀设置在所述出口管路上。

[0030]

在本发明一方面的一个示例性实施例中,所述压缩机组控制单元内置有plc自动控制程序,所述plc自动控制程序被配置为能够按照顺序启动各个单元对盘车过程进行自

动控制。

[0031]

本发明的另一方面提供了一种压缩机组泄压状态下自动盘车控制方法,所述自动盘车控制方法通过如上所述的压缩机组泄压状态下自动盘车控制系统来实现,且包括以下步骤:

[0032]

在压缩机组控制单元中下达自动盘车命令,压缩机组控制单元自动执行盘车流程;

[0033]

检测隔离气单元压力是否正常,不正常则发出错误报警并退出程序;

[0034]

启动润滑单元,如果出现故障或未启动,则发出错误报警并退出程序;检测润滑油压力,如果压力低于设定值则发出错误报警并退出程序;

[0035]

检测入口阀、出口阀、入口加载阀、出口加载阀是否全关,是则进入下一步,不是则关闭阀门,不能全部关闭则发出错误报警并退出程序;

[0036]

检测压缩机进口压力或出口压力是否为0,是则进入下一步;不是则打开放空阀进行放空,待进口压力或出口压力为0后,进入下一步;

[0037]

检测放空阀、吹扫阀是否全关,是则进入下一步;不是则关闭阀门,不能全部关闭则发出错误报警并退出程序;

[0038]

检测密封气单元阀门、加热是否打开,是则进入下一步,不是则打开,如果未能成功则发出错误报警并退出程序;检测密封气管路与平衡管的差压是否正常,如果不正常则自动调节至0.15mpa以上;

[0039]

检测防喘单元的阀门是否全开,不是则自动打开,不能全开则发出错误报警并退出程序;

[0040]

启动电机驱动单元,设置压缩机转速为20~80rpm/min,若5分钟未能启动则发出错误报警并退出程序;若启动成功,则进行盘车,持续运行2min以上;

[0041]

盘车完成后,先停止电机驱动单元,之后打开放空单元进行放空,并依次停止润滑单元和密封气单元。

[0042]

在本发明另一方面的一个示例性实施例中,所述自动盘车控制方法还可包括步骤:

[0043]

在盘车过程中,遇到润滑单元故障、电机驱动单元故障、密封气单元故障、机组振动以及温度过高报警,所述plc控制程序直接联锁压缩机的单机泄压esd,停止盘车。

[0044]

与现有技术相比,本发明的有益效果可包括以下内容中至少一项:

[0045]

(1)在压缩机组泄压状态下进行电动盘车,减少了天然气放空;

[0046]

(2)盘车过程自动化、智能化地启动压缩机组辅助系统和工艺系统,并通过控制变频器低速运行进行盘车,降低了操作复杂度和人力成本;

[0047]

(3)采用干气密封盘上外接氮气或仪表风作为一级密封气源,既可保证干气密封正常运行,又使压缩机组内微量气体处于安全状态;

[0048]

(4)盘车过程中对压缩机组转速、温度、振动等参与联锁停机的参数进行监控和联锁,确保了机组盘车安全。

附图说明

[0049]

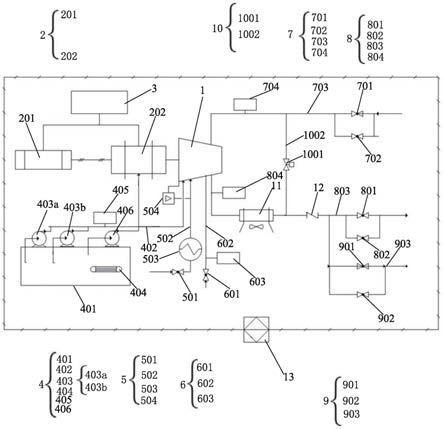

图1示出了根据本发明的一个示例性实施例的压缩机组泄压状态下自动盘车控制

系统的结构示意图。

[0050]

附图标记说明如下:

[0051]1‑

压缩机、2

‑

电机驱动单元、201

‑

变频器、202

‑

电机、3

‑

外冷却单元、4

‑

润滑单元、401

‑

润滑油箱、402

‑

润滑油管路、403

‑

润滑油泵、403a

‑

第一润滑油泵、403b

‑

第二润滑油泵、404

‑

第二加热器、405

‑

润滑油压力变送器、406

‑

应急油泵、5

‑

密封气单元、501

‑

第一截断阀、502

‑

密封气管路、503

‑

第一加热器、504

‑

密封气差压变送器、6

‑

隔离气单元、601

‑

第二截断阀、602

‑

隔离管路、603

‑

隔离气差压变送器、7

‑

入口管路单元、701

‑

入口阀、702

‑

入口加载阀、703

‑

入口管路、704

‑

压缩机入口压力变送器、8

‑

出口管路单元、801

‑

出口阀、802

‑

出口加载阀、803

‑

出口管路、804

‑

压缩机出口压力变送器、9

‑

放空单元、901

‑

放空阀、902

‑

吹扫阀、903

‑

放空管路、10

‑

防喘单元、1001

‑

防喘阀、1002

‑

防喘管路、11

‑

空冷器、12

‑

单向阀、13

‑

压缩机组控制单元。

具体实施方式

[0052]

在下文中,将结合附图和示例性实施例来详细说明本发明的压缩机组泄压状态下自动盘车控制系统及其方法。

[0053]

在本发明的第一示例性实施例中,压缩机组泄压状态下自动盘车控制系统主要包括压缩机组控制单元、压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元。

[0054]

其中,入口管路单元包括入口管路、入口阀、入口加载阀、压缩机入口压力变送器。其中,入口管路一端接收上游工序的天然气,另一端与压缩机的入口连接。入口阀设置在入口管路上以对入口管路中的天然气进行开关。入口加载阀与入口阀并联设置。这里,入口加载阀的管路管径较小,用于在正常输气启机时,可以对入口管道进行充压。压缩机入口压力变送器设置在入口管路上用于检测入口管路的压力。

[0055]

在本实施例中,出口管路单元包括出口管路、出口阀、出口加载阀、压缩机出口压力变送器。其中,出口管路的一端与压缩机出口连接,另一端与下游工序连接。出口阀设置在出口管路上以对出口管路中的天然气进行开关控制。出口加载阀与出口阀并联设置。这里,出口加载阀的管路管径较小,用于在正常输气启机时,对出口管道进行充压。压缩机出口压力变送器设置在出口管路上以检测出口管路中气体的压力。

[0056]

在本实施例中,放空单元包括放空管路、放空阀和吹扫阀。其中,放空管路与压缩机出口连接。放空阀设置在放空管路上以对放空管路进行开关。吹扫阀与放空阀并联设置。当然,这里放空管路也可直接与出口管路连接进行排空。

[0057]

在本实施例中,电机驱动单元与压缩机连接驱动压缩机转动进行盘车。例如,电机驱动单元可包括变频器和电机,变频器与电机相连以对电机的转速进行控制。所述自动盘车系统还包括外冷却单元,所述外冷却单元分别与所述变频器和电机相连为变频器和电机提供冷却。

[0058]

在本实施例中,润滑单元与压缩机连接为压缩机提供润滑。

[0059]

在本实施例中,密封气单元与压缩机连接为压缩机提供密封气。隔离气单元与压缩机连接为压缩机提供隔离气。这里,通过密封气单元和隔离气单元为压缩机提供一级、二级密封气来封住轴端的气体泄漏。

[0060]

在本实施例中,压缩机组控制单元分别与所述压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元连接以对压缩机、电机驱动单元、密封气单元、隔离气单元、润滑单元、入口管路单元、出口管路单元和放空单元进行控制以实现自动盘车。例如,压缩机组控制单元内置有plc自动控制程序,所述plc自动控制程序被配置为能够按照顺序启动各个单元对盘车过程进行自动控制。

[0061]

在本示例性实施例中,所述自动盘车控制系统还可包括防喘单元,所述防喘单元包括防喘管路和防喘阀,所述防喘管路一端与所述入口管路连通,另一端与所述出口管路连通,所述防喘阀设置在所述防喘管路上以对防喘管路进行开关。

[0062]

在本示例性实施例中,所述密封气单元可包括密封气管路、第一截断阀、第一加热器、密封气差压变送器。

[0063]

其中,所述密封气管路一端与密封气供应管路连接,另一端与所述压缩机连接。第一截断阀设置在所述密封气管路上以对密封气管路进行开关。在密封气管路上还设置有第一加热器和密封气差压变送器,通过第一加热器对密封管路中的气体进行加热,通过密封气差压变送器来检测密封气管路与平衡管的差压。这里,平衡管路属于压缩机上的管路,用于连接驱动端和非驱动端的轴端密封,以平衡压缩机左右侧受力。隔离气单元可包括隔离管路、第二截断阀和隔离气差压变送器。

[0064]

其中,隔离管路一端与隔离气供应端(例如,气体钢瓶)连接,另一端与压缩机相连。第二截断阀设置在隔离管路上以对隔离管路进行开关。隔离气差压变送器设置在隔离管路上以检测隔离管路的压力。

[0065]

在本示例性实施例中,所述润滑单元可包括润滑油箱、润滑油泵、润滑油管路、润滑油压力变送器。

[0066]

其中,润滑油管路一端与润滑油箱连接,另一端与压缩机上的润滑油进口连接。润滑油泵设置在润滑油管路上以将润滑油箱中的润滑油泵送到压缩机中对压缩机进行润滑。润滑油压力变送器设置在润滑油管路上以检测润滑油管路(润滑油)的压力。

[0067]

在本示例性实施例中,润滑油泵可包括第一润滑油泵和第二润滑油泵,第一润滑油泵和第二润滑油泵并联设置。通过设置两台润滑油泵,可以在一台润滑油泵出现故障时继续工作。

[0068]

润滑单元还包括应急油泵和应急管路,应急管路将润滑油箱与电机相连,应急油泵设置在所述应急管路上为电机提供润滑。

[0069]

润滑单元还包括第二加热器,第二加热器能够对润滑油箱中的润滑油进行加热。

[0070]

在本示例性实施例中,自动盘车控制系统还可包括空冷器和单向阀,空冷器和单向阀均设置在出口管路上且位于压缩机和出口阀之间。这里,设置空冷器是在压缩机正常运行时,增压后的气体温度较高,需要冷却;设置单向阀,是为了防止高压气体从出口侧进入压缩机,导致压缩机反转。

[0071]

在本示例性实施例中,压缩机组控制单元内置有plc自动控制程序,所述plc自动控制程序被配置为能够按照顺序启动各个单元对盘车过程进行自动控制。

[0072]

图1示出了根据本发明的一个示例性实施例的压缩机组泄压状态下自动盘车控制系统的结构示意图。

[0073]

在本发明的第二示例性实施例中,如图1中所示,压缩机组泄压状态下自动盘车控

制系统主要由压缩机组控制单元13、压缩机1、电机驱动单元2、密封气单元5、隔离气单元6、润滑单元4、入口管路单元7、出口管路单元8和放空单元9组成。

[0074]

其中,如图1中所示,入口管路单元7包括入口管路703、入口阀701、入口加载阀702、压缩机入口压力变送器704。其中,入口管路703一端接收上游工序的天然气,另一端与压缩机1的入口连接。入口阀701设置在入口管路703上以对入口管路703中的天然气进行开关。这里,入口加载阀的管路管径较小,用于在正常输气启机时,可以对入口管道进行充压。压缩机入口压力变送器704设置在入口管路703上用于检测入口管路703的压力。

[0075]

在本实施例中,如图1中所示,出口管路单元8包括出口管路803、出口阀801、出口加载阀802、压缩机出口压力变送器804。其中,出口管路803的一端与压缩机1出口连接,另一端与下游工序连接。出口阀801设置在出口管路803上以对出口管路803中的天然气进行开关控制。出口加载阀802与出口阀801并联设置。这里,出口加载阀的管路管径较小,用于在正常输气启机时,可以对入口管道进行充压。压缩机出口压力变送器804设置在出口管路803上以检测出口管路803中气体的压力。

[0076]

在本实施例中,如图1中所示,放空单元9包括放空管路903、放空阀901和吹扫阀902。其中,放空管路903与压缩机1出口连接。放空阀901设置在放空管路903上以对放空管路903进行开关。吹扫阀902与放空阀901并联设置。当然,这里放空管路903也可直接与出口管路803连接进行排空。

[0077]

在本实施例中,如图1中所示,电机驱动单元2与压缩机1连接驱动压缩机1转动进行盘车。例如,电机驱动单元2可包括变频器201和电机202,变频器201与电机202相连以对电机202的转速进行控制。所述自动盘车系统还包括外冷却单元3,所述外冷却单元3分别与所述变频器201和电机202相连为变频器201和电机202提供冷却。

[0078]

在本实施例中,如图1中所示,润滑单元4与压缩机1连接为压缩机1提供润滑。

[0079]

在本实施例中,如图1中所示,密封气单元5与压缩机1连接为压缩机1提供密封气。隔离气单元6与压缩机1连接为压缩机1提供隔离气。这里,通过密封气单元和隔离气单元为压缩机提供一级、二级密封气来封住轴端的气体泄漏。

[0080]

在本实施例中,如图1中所示,压缩机组控制单元13分别与所述压缩机1、电机驱动单元2、密封气单元5、隔离气单元6、润滑单元4、入口管路单元7、出口管路单元8和放空单元9连接以对压缩机1、电机驱动单元2、密封气单元5、隔离气单元6、润滑单元4、入口管路单元7、出口管路单元8和放空单元9进行控制,从而实现自动盘车过程。例如,压缩机组控制单元13可内置有plc自动控制程序,所述plc自动控制程序被配置为能够按照顺序启动各个单元对盘车过程进行自动控制。

[0081]

在本示例性实施例中,如图1中所示,所述自动盘车控制系统还可包括防喘单元10,所述防喘单元10包括防喘管路1002和防喘阀1001,所述防喘管路1002一端与所述入口管路703连通,另一端与所述出口管路803连通,所述防喘阀1001设置在所述防喘管路1002上以对防喘管路1002进行开关。

[0082]

在本示例性实施例中,如图1中所示,密封气单元5可包括密封气管路502、第一截断阀501、第一加热器503和密封气差压变送器504。

[0083]

其中,所述密封气管路502一端与密封气供应管路连接,另一端与所述压缩机1连接。第一截断阀501设置在所述密封气管路502上以对密封气管路502进行开关。在密封气管

路502上还设置有第一加热器503和密封气差压变送器504,通过第一加热器503对密封气管路502中的气体进行加热,通过密封气差压变送器504来检测密封气管路502与平衡管的差压。这里,平衡管路属于压缩机上的管路,用于连接驱动端和非驱动端的轴端密封,以平衡压缩机左右侧受力。在本示例性实施例中,如图1中所示,润滑单元4可包括润滑油箱401、润滑油泵403、润滑油管路402、润滑油压力变送器405。

[0084]

其中,润滑油管路402一端与润滑油箱401连接,另一端与压缩机1上的润滑油进口连接。润滑油泵403设置在润滑油管路402上以将润滑油箱401中的润滑油泵送到压缩机1中对压缩机1进行润滑。润滑油压力变送器405设置在润滑油管路402上以检测润滑油管路402(润滑油)的压力。如图1中所示,润滑油泵403可包括第一润滑油泵403a和第二润滑油泵403b,第一润滑油泵403a和第二润滑油泵403b并联设置。通过设置两台润滑油泵,可以在一台润滑油泵出现故障时继续工作。

[0085]

如图1中所示,润滑单元4还包括应急油泵406和应急管路,应急管路将润滑油箱401与电机202相连,应急油泵406设置在所述应急管路上为电机202提供润滑。润滑单元4还包括第二加热器404,第二加热器404能够对润滑油箱401中的润滑油进行加热。

[0086]

在本示例性实施例中,如图1中所示,自动盘车控制系统还可包括空冷器11和单向阀12,空冷器11和单向阀12均设置在出口管路803上且位于压缩机1和出口阀801之间。这里,设置空冷器是在压缩机正常运行时,增压后的气体温度较高,需要冷却;设置单向阀,是为了防止高压气体从出口侧进入压缩机,导致压缩机反转。在本示例性实施例中,如图1中所示,隔离气单元6可包括隔离管路602、第二截断阀601和隔离气差压变送器603。

[0087]

其中,隔离管路602一端与隔离气供应端(例如,气体钢瓶)连接,另一端与压缩机1相连。第二截断阀601设置在隔离管路602上以对隔离管路602进行开关。隔离气差压变送器603设置在隔离管路602上以检测隔离管路602的压力。

[0088]

在本发明的第三示例性实施例中,压缩机组泄压状态下自动盘车控制方法可通过如上第一或第二示例性实施例所述的压缩机组泄压状态下自动盘车控制系统来实现,且包括以下步骤:

[0089]

在压缩机组控制单元中下达自动盘车命令,压缩机组控制单元自动执行盘车流程;

[0090]

检测隔离气单元压力是否正常,不正常则发出错误报警并退出程序;

[0091]

启动润滑单元,如果出现故障或未启动,则发出错误报警并退出程序;检测润滑油压力,如果压力低于设定值则发出错误报警并退出程序;

[0092]

检测入口阀、出口阀、入口加载阀、出口加载阀是否全关,是则进入下一步,不是则关闭阀门,不能全部关闭则发出错误报警并退出程序;

[0093]

检测压缩机进口压力或出口压力是否为0,是则进入下一步;不是则打开放空阀进行放空,待进口压力或出口压力为0后,进入下一步;

[0094]

检测放空阀、吹扫阀是否全关,是则进入下一步;不是则关闭阀门,不能全部关闭则发出错误报警并退出程序;

[0095]

检测密封气单元阀门、加热是否打开,是则进入下一步,不是则打开,如果未能成功则发出错误报警并退出程序;检测密封气管路与平衡管的差压是否正常,如果不正常则自动调节至0.15mpa以上;

[0096]

检测防喘单元的阀门是否全开,不是则自动打开,不能全开则发出错误报警并退出程序;

[0097]

启动电机驱动单元,设置压缩机转速为20~80rpm/min(转速可根据实际情况微调),若5分钟未能启动则发出错误报警并退出程序;若启动成功,则进行盘车,持续运行2min以上,例如5min,可根据实际情况进行调整。

[0098]

盘车完成后,先停止电机驱动单元,之后在打开放空单元进行放空,并依次停止润滑单元和密封气单元。

[0099]

在本示例性实施例中,所述自动盘车控制方法还可包括步骤:在盘车过程中,遇到润滑单元故障、电机驱动单元故障、密封气单元故障、机组振动以及温度过高报警,直接联锁压缩机的单机泄压esd,停止盘车。这里,单机泄压esd是一个控制逻辑,包含在压缩机的控制单元中。

[0100]

具体来讲,泄压状态下的自动盘车控制方法包括如下步骤:

[0101]

(1)在压缩机组控制单元中电击自动盘车按钮,对其内置的plc自动控制程序发出盘车控制指令。

[0102]

(2)检测隔离气单元压力是否正常,不正常(高于报警值pt1)则发出错误报警并退出程序。

[0103]

(3)启动润滑油站加热器,温度达到设置定值t1后测试应急油泵,成功后启动一台油泵,如果该油泵未能启动,则继续启下一台油泵,如果出现故障或未启动,则发出错误报警并退出程序。

[0104]

(4)检测润滑油泵出口管压力,如果压力低于设定值pt2则发出错误报警并退出程序。

[0105]

(5)启动外冷却单元,如果未能启动成功则发出错误报警并退出程序。

[0106]

(6)检测入口阀sv、出口阀dv、入口加载阀、出口加载阀是否全关,是则下一步;不是则关闭阀门,不能全部关闭则发出错误报警并退出程序。

[0107]

(7)检测压缩机进口压力或出口压力是否为0,是则进入下一步;不是则自动打开放空阀进行放空,当压缩机进口压力或出口压力为0后,进入下一步。

[0108]

(8)检测放空阀、吹扫阀是否全关,是则进入下一步;不是则关闭阀门,不能全部关闭则发出错误报警并退出。

[0109]

(9)检测第一截断阀、第一加热器是否打开,是则进入下一步,不是则打开,如果未能成功则发出错误报警并退出程序。

[0110]

(10)检测密封气与平衡管差压是否正常,如果不正常则自动调节至0.15mpa以上。

[0111]

(11)检测防喘阀是否全开,不是则自动打开,不能全开则发出错误报警并退出。

[0112]

(12)检测电机驱动单元、润滑单元、冷却系统、密封气体单元、振动系统是否正常,不正常则发出错误报警并退出程序。

[0113]

(13)通过设置变频器设置转速,使压缩机转速为20~80rpm/min,启动变频器,5分钟未能启动则发出错误报警并退出程序。

[0114]

(14)检测到变频器运行后,持续运行2min以上,停止变频器,完成盘车。

[0115]

(15)自动盘车完成后,进行放空,并依次停止润滑单元、密封气单元、和外冷却单元。

[0116]

在变频器运行过程中,如电机转速或变频器转速超过100rpm/min,直接联锁单机泄压esd。运行过程中,润滑油系统故障、冷却水系统故障、干气密封系统故障、机组振动、温度高高报警均联锁单机泄压esd。

[0117]

综上所述,本发明的有益效果可包括一下内容中至少一项:

[0118]

(1)在压缩机组泄压状态下进行电动盘车,减少了天然气放空;

[0119]

(2)盘车过程自动化、智能化地启动压缩机组辅助系统和工艺系统,并通过控制变频器低速运行进行盘车,降低了操作复杂度和人力成本;

[0120]

(3)采用干气密封盘上外接氮气或仪表风作为一级密封气源,既可保证干气密封正常运行,又使压缩机组内微量气体处于安全状态;

[0121]

(4)盘车过程中对压缩机组转速、温度、振动等参与联锁停机的参数进行监控和联锁,确保了机组盘车安全。

[0122]

尽管上面已经结合附图和示例性实施例描述了本发明,但是本领域普通技术人员应该清楚,在不脱离权利要求的精神和范围的情况下,可以对上述实施例进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。