1.本发明涉及汽车座椅技术领域,具体涉及一种电动调节的汽车座椅臀部后侧支撑结构。

背景技术:

2.座椅的舒适性对于用户的驾乘体验具有举足轻重的作用。现如今,无论是汽车厂商还是消费终端都对汽车座椅的舒适性提出了更为严苛的要求。

3.为改善汽车座椅的舒适性,目前已经成熟的技术手段有座部按摩、背部按摩、柔性支撑以及腰托支撑等,虽然这些技术手段在一定程度上改善了座椅的驾乘体验,缓解了乘客的臀部、腰部以及肩背部等区域的肌肉疲劳。但是用户坐在座椅上后,腰部和臀部之间的区域(髋关节、尾椎)仍处于非支撑状态,该区域若长时间处于悬空姿态,也会导致用户产生久坐疲惫感,舒适性亟待改善。

技术实现要素:

4.有鉴于此,本发明提供一种电动调节的汽车座椅臀部后侧支撑结构,能够根据用户的需要,对其腰部和臀部之间的区域形成支撑,有助于提升座椅的舒适性等级。

5.为实现上述目的,本发明技术方案如下:

6.一种电动调节的汽车座椅臀部后侧支撑结构,其关键在于,包括:

7.靠背;

8.安装在所述靠背内部的背部支撑体,其用于支撑用户的背部;

9.转动安装在所述靠背下端的尾椎支撑组件;

10.用于自动驱动所述尾椎支撑组件转动的驱动机构;

11.所述尾椎支撑组件的上部与背部支撑体连接,在所述驱动机构的作用下,尾椎支撑组件的上部能够相对于靠背向前运动,并牵引所述背部支撑体的下部朝前运动。

12.采用上述结构,驱动机构驱动尾椎支撑组件转动,尾椎支撑组件的上部向前凸出并支撑在乘客臀部与腰部之间的区域,有助于提升乘坐舒适性。同时,由于尾椎支撑组件与背部支撑体是连接在一起的,所以当尾椎支撑组件的上部向前移动时,背部支撑体的下部也会随着一起朝前运动,这样能够保证尾椎支撑组件向前凸出的部分与靠背支撑体之间有一个平滑过渡,避免明显凸出带来的不适感。

13.作为优选:所述背部支撑体为钢丝网组,所述尾椎支撑组件包括支撑板和相对于支撑板偏下设置的转轴,所述钢丝网组的下端与支撑板的上端转动连接,所述转轴与靠背转动连接。采用上述结构,在驱动支撑板转动时,转轴偏下设置能够保证支撑板的上部向前移动。钢丝网组的下端与支撑板的上端转动连接,能够保证尾椎支撑组件向前凸出时,靠背的前侧下部平顺过渡,避免尾椎支撑组件形成明显的凸出,从而进一步保证舒适性。

14.作为优选:所述支撑板呈弧形构造,其上端设有铰接座,所述钢丝网组包括纵横交错的横向钢丝和纵向钢丝,所述横向钢丝的两端连接在靠背上,纵向钢丝的下端转动连接

在所述铰接座上。

15.作为优选:所述尾椎支撑组件还包括位于支撑板后侧的第一支撑臂、第二支撑臂,以及连接在第一支撑臂与第二支撑臂之间的保持轴,所述转轴固定连接在第一支撑臂和第二支撑臂的下端。采用上述结构,第一支撑臂、第二支撑臂、保持轴和转轴在支撑板后侧形成四边形支撑结构,能够保证尾椎支撑组件的结构强度,提升支撑的可靠性。

16.作为优选:所述驱动机构包括电机以及互相啮合的齿轮和扇形齿板,所述电机驱动齿轮转动,扇形齿板固套在所述转轴上。采用上述结构,电机工作即可驱动尾椎支撑组件转动。

17.作为优选:所述靠背宽度方向的两端分别设有第一支座和第二支座,所述转轴的两端转动安装在第一支座和第二支座上,所述第二支座的外端具有向上延伸的侧支撑部,所述齿轮和扇形齿板位于侧支撑部的内侧,电机安装在侧支撑部的外侧。采用上述结构,以便于装配。

18.作为优选:所述扇形齿板位于第二支撑臂的外侧,第二支撑臂上设有与扇形齿板焊接固定的翻卷部,所述保持轴的一端依次贯穿翻卷部和扇形齿板。采用上述结构,能够将扇形齿板与尾椎支撑组件刚性地连接成一个整体,齿轮驱动整个尾椎支撑组件转动时具有更好的转动稳定性,从而有利于调节控制。

19.作为优选:所述靠背的下端设有沿其宽度方向延伸的旋转轴,所述第一支撑臂、第二支撑臂和扇形齿板的中部均设有与旋转轴相适应的与避让缺口。采用上述结构,能够避让座椅靠背内的旋转轴。

20.作为优选:所述支撑板对应第一支撑臂和第二支撑臂的位置均设有向后延伸的连接块,连接块的后端套装在保持轴上,连接块的中部设有定位槽,所述第一支撑臂和第二支撑臂的端部设有与定位槽相适应的定位块。采用上述结构,以便于将支撑板装配在第一支撑臂和第二支撑臂的前端,并保证尾椎支撑组件的结构稳固性。

21.与现有技术相比,本发明的有益效果是:

22.1、电机驱动尾椎支撑组件转动,支撑板的上端相对于靠背向前凸出,从而支撑住用户腰部和臀部之间的区域,有助于提升座椅的舒适性。

23.2、尾椎支撑组件的上端向前凸出时,能够牵引背部支撑体的下部向前倾斜,使得凸出位置有一个平滑过渡,保证靠背的前侧仍是一个完整的支撑平面或弧面,避免局部凸出带来的不适感。

24.3、支撑结构设计合理,在不改变现有座椅骨架的基础上,即可实现模块化装配,具有成本可控、市场应用前景广等技术优势。

附图说明

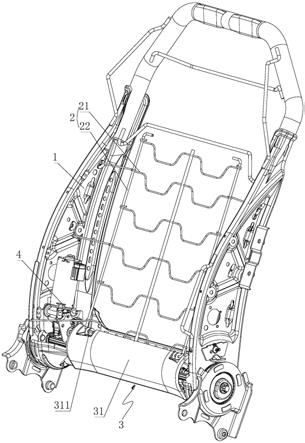

25.图1为座椅靠背的结构示意图;

26.图2为座椅的剖视图;

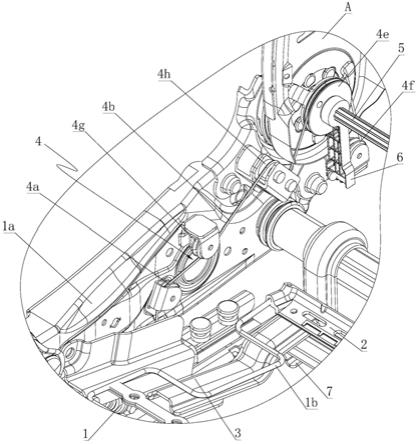

27.图3为反映尾椎支撑组件和驱动机构结构的局部示意图;

28.图4为第二支座的结构示意图;

29.图5为第二支撑臂的结构示意图;

30.图6为支撑板的结构示意图。

具体实施方式

31.以下结合实施例和附图对本发明作进一步说明。

32.如图1、2和3所示,一种汽车座椅,包括座框6,座框6的后端通过旋转轴11可转动地安装有靠背1,靠背1内部安装有背部支撑体2,在本实施例中,背部支撑体2为钢丝网组,其用于支撑用户的背部,钢丝网组由纵横交错的横向钢丝21和纵向钢丝22组成,靠背1的下端安装有尾椎支撑组件3,尾椎支撑组件3包括位于前端的支撑板31和位于后端的转轴35,转轴35与靠背1转动连接,靠背1下部还安装有驱动机构4,驱动机构4用于驱动转轴35转动。

33.在本实施例中,转轴35相对于支撑板31偏下设置,驱动机构4驱动转轴35转动时,能够使支撑板31的上端沿靠背的厚度方向向前转动,支撑板31上端向前的位移量会顶动泡沫5向前凸出,从而对乘客臀部与腰部之间的区域形成支撑。

34.再如图1和3所示,尾椎支撑组件3支撑在臀部与腰部之间的区域时,为了避免明显凸出带来的不适感,可以通过将尾椎支撑组件3的上部与背部支撑体2的下端相连接来解决该技术问题。具体安装结构为:支撑板31呈弧形构造,其上端设有铰接座311,钢丝网组横向钢丝21的两端连接在靠背1上,纵向钢丝22的下端转动连接在支撑板31的铰接座311上,支撑板31的上端向前凸出时,能够牵引钢丝网组的下部朝前运动,使得支撑板31的凸出位置与钢丝网组之间有一个平滑过渡,以确保靠背的前侧仍是一个完整的支撑平面或弧面,避免局部凸出带来的不适感。

35.再如图3所示,为了提升尾椎支撑组件3的结构强度,尾椎支撑组件3还包括第一支撑臂32、第二支撑臂33和保持轴34,保持轴34固定在第一支撑臂32与第二支撑臂33上端,转轴35固定连接在第一支撑臂32和第二支撑臂33的下端,第一支撑臂32、第二支撑臂33、保持轴34和转轴35均安装在支撑板31的后侧,第一支撑臂32、第二支撑臂33、保持轴34和转轴35在支撑板31后侧形成四边形支撑结构,能够提升支撑板31支撑的可靠性。

36.再如图5和6所示,支撑板31对应第一支撑臂32和第二支撑臂33的位置均设有向后延伸的连接块312,连接块312的后端套装在保持轴34上,连接块312的中部设有定位槽b,第一支撑臂32和第二支撑臂33的端部设有与定位槽b相适应的定位块a,在装配时,先将支撑板31的连接块312套装在保持轴34上,然后再从保持轴34的端部装入第一支撑臂32和第二支撑臂33,第一支撑臂32和第二支撑臂33上的定位块a沿着保持轴34的轴向嵌入定位槽b内,从而实现支撑板31、保持轴34以及对应的第一支撑臂32和第二支撑臂33之间的固定连接,如此设计,具有装配便利的技术优势。为了方便零部件成型,连接块312一体成型在铰接座311后端偏外部的位置。

37.再如图3和4所示,靠背1下部宽度方向的两端分别设有第一支座12和第二支座13,转轴35的两端转动安装在第一支座12和第二支座13上,其中第二支座13的外端具有向上延伸的侧支撑部131,驱动机构4包括电机41、齿轮42和扇形齿板43,齿轮42和扇形齿板43位于侧支撑部131的内侧,电机41固定安装在侧支撑部131的外侧,电机41驱动齿轮42转动,齿轮42与扇形齿板43相啮合,扇形齿板43的圆心端固套在所述转轴35上,基于该传动布局,电机41工作即可驱动尾椎支撑组件3以转轴35为旋转中心进行转动。

38.再如图3和5所示,扇形齿板43位于第二支撑臂33的外侧,第二支撑臂33上设有与扇形齿板43焊接固定的翻卷部331,保持轴34的右端依次贯穿连接块312、翻卷部331和扇形齿板43。这样装配能够将扇形齿板43与尾椎支撑组件3刚性地连接成一个整体,保证齿轮42

驱动整个尾椎支撑组件3转动时具有更好的传动平顺性。

39.如图2所示,靠背1的下端设有沿其宽度方向延伸的旋转轴11,旋转轴11位于支撑板31的后侧,机构调节时为了避让旋转轴11,在第一支撑臂32、第二支撑臂33和扇形齿板43的中部均设有避让缺口c,避让缺口c为弧形结构,其与旋转轴11相适应。

40.最后需要说明的是,上述描述仅仅为本发明的优选实施例,本领域的普通技术人员在本发明的启示下,在不违背本发明宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。