一种覆有asa膜的pvc片材及其覆膜方法

1.本技术是申请日为2017年01月20日、申请号为201710042410.6、发明名称为《一种覆有asa膜的pvc片材及其覆膜方法》的发明专利的分案申请。

技术领域

2.本发明属于塑胶加工成型技术领域,具体涉及一种覆有asa膜的pvc片材及其覆膜方法。

背景技术:

3.pvc片材主要由pvc树脂组成。pvc片材的加工方式主要是挤出成型。pvc片材具有很好的拉伸性能和延展性能,但受热容易变形,抗紫外线很差,在户外容易老化。asa是一种由丙烯腈(acrylonitile)、苯乙烯(styrene)、丙烯酸橡胶(acrylate)组成的三元聚合物,属于抗冲改性树脂,其作为共挤原材料应用于pvc彩色共挤型材市场,具有优异的耐候性,因此是户外建筑材料的首选。

4.共挤成型是一种主要的复合材料制品成型加工技术,其通过采用两台或多台挤出机,将几种不同特性的聚合物材料粘结在一起,在一个机头中成型,从而得到复合材料制品。目前,一般采用共挤成型工艺将耐候性的asa塑胶与硬质pvc片材一起共挤覆膜成型,通常采用共挤合流的工艺方式进行材料成型。该工艺中,主机挤出pvc,辅机挤出带色彩的asa,两机同时挤出在挤塑模头内(共挤层asa在主机pvc上口)合流成型。当大面积生产时,由于供给面较宽,中间部分和两边部分的厚度很难保持厚度一致,最终导致产品asa基膜分布不均,使产品耐候性、抗紫外线不均衡,长期会直接降低产品的理化特性。导致产品易碎裂、抗风压系数低,存在安全隐患,影响产品使用寿命;其颜色退色也不一致,影响视觉效果,不美观,在换颜色时,需要停机清理螺杆,造成原料浪费,耗能耗时,不能连续生产。

技术实现要素:

5.本发明的目的在于克服现有技术的上述不足,提供一种耗能低、品控稳定的pvc片材的asa覆膜方法,旨在解决现有成型工艺中,覆膜分布不均、效率低、寿命低等技术问题。

6.为实现上述发明目的,本发明采用的技术方案如下:

7.本发明提供一种pvc片材的asa覆膜方法,包括如下步骤:

8.获得asa膜;

9.将所述asa膜固定在覆膜机架装置上,同时从挤塑模头挤出pvc片材,将所述asa膜直接粘附于刚从挤塑模头挤出的pvc片材表面,通过双滚压覆技术和刚挤出的pvc片层的温度将所述asa膜热压粘覆于所述pvc片材表面,得到覆有asa膜的pvc片材的预制品;刚从挤塑模头挤出的pvc片材的温度为200~250℃;

10.将覆有所述asa膜的pvc片材的预制品牵引至定型机,并模压成型,通过刚挤出的pvc片材的温度和后续双滚纹及模压成型的压力,将asa膜牢牢粘附于pvc片材;

11.所述pvc片材为复合塑料瓦片,所述双滚压覆技术为花纹双滚,所述花纹双滚的两

滚之间间隙比所述复合塑料瓦片的厚度小0.02mm或与所述复合塑料瓦片的厚度相等。

12.优选的,所述asa膜制备过程为:将asa原料通过挤出机挤出、流延,双滚定型。

13.优选的,所述asa膜的厚度为:0.05

‑

3mm。

14.优选的,所述asa膜热压粘覆于所述pvc片材的一面或双面。

15.优选的,所述asa膜含有着色剂。

16.本发明还提供了一种覆有asa膜的pvc片材,所述覆有asa膜的pvc片材由上述pvc片材的asa覆膜方法制得。

17.本发明提供的pvc片材的asa覆膜方法相对现有技术,具有如下优点:

18.1.该方法利用现有的asa膜,直接粘附于刚从挤塑模头挤出的pvc片材表面,通过刚挤出的pvc片材的温度和双滚压纹及后续模压成型的压力,将asa膜牢牢粘附于pvc片材,能够有效保证asa膜的厚度一致性、均匀性,不易使asa膜脱离片材,最终提高了产品使用寿命。

19.2.由于asa膜粘附于pvc片材过程中,不使用任何粘合挤(胶水),因此该工艺环保,能有效节省原材料,且在出膜之后即开始压覆,有效降低耗能,节能。

20.3.原有共挤成型工艺中,同时使用2个以上挤出机,耗能大,生产成本过高,而且在更换asa共挤层颜色时,必需要对共挤机进行清洗,而本发明提供的方法在更换asa基膜颜色时,无需清洗pvc片材挤出机,不影响其连续生产性,减少了物料的浪费,节约了时间,可有效降低成本、提高生产效率。

21.本发明提供的覆有asa膜的pvc片材,因asa膜直接粘附于刚从挤塑模头挤出的pvc片材表面,通过刚挤出的pvc片材的温度和双滚压纹及后续模压成型的压力,将asa膜牢牢粘附于pvc片材,所以asa膜的厚度一致性、均匀性得到很大提高,最终提高了其使用寿命。

附图说明

22.图1是本发明实施例提供的pvc片材的asa覆膜方法流程示意图。

具体实施方式

23.为了使本发明要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.本发明实施例一方面,提供了一种pvc片材的asa覆膜方法。如图1所示,该方法包括如下步骤:

25.s01:获得asa膜;

26.s02:将上述asa膜固定在覆膜机架装置上,通过双滚压覆技术将asa膜热压粘覆于刚从挤塑模头挤出的pvc片材表面,得到覆有asa膜的pvc片材的预制品;其中,pvc片材温度为100

‑

250℃;

27.s03:将覆有asa膜的pvc片材的预制品牵引至定型机,并模压成型。

28.上述pvc片材的asa覆膜方法,利用现有的asa膜,直接粘附于刚从挤塑模头挤出的pvc片材表面,通过刚挤出的pvc片材的温度和后续双滚压纹及模压成型的压力,将asa膜牢牢粘附于pvc片材,能够有效保证asa膜的厚度一致性、均匀性,不易使asa膜脱离片材,最终

提高了产品使用寿命。同时,该覆膜方法不使用任何粘合挤(胶水),因此该工艺环保,能有效节省原材料,且在出膜之后即开始压覆,有效降低耗能,节能。而且在更换asa基膜颜色时,无需清洗pvc片材挤出机,不影响其连续生产性,可有效降低成本、提高生产效率。其效果显著优于现有技术。

29.具体地,在上述步骤s01中,asa膜的制备过程为:将asa原料通过挤出机挤出、流延,并双滚定型。产品定型后,可以卷装的形式进行包装(中心可以是空心的纸筒或空心的塑料管或其他材质的空心管)。

30.根据复合材料的具体应用需求,该asa膜可以含有着色剂,使asa膜具有各种颜色,如红色、黄色、蓝色等中至少一种,以满足外观欣赏,且该asa膜具有优异的耐候性。根据具体片材的需求,可以自定膜的长度,而该asa膜厚度可优选为:0.05

‑

3mm;具体为0.05mm、0.1mm、0.2mm、0.5mm、1mm、2mm、3mm中的任一一种,在该优选的厚度范围内,既可以使asa膜更好的粘附于pvc片材表面,而且asa膜的韧性、耐冲击性和耐候性等达到最优。

31.具体地,在上述步骤s02中,刚从挤塑模头挤出的pvc片材的温度为100

‑

250℃。此步骤中的pvc片材,刚从挤出机(65型或80型锥双或平双螺杆机为最佳选择)挤出,利用片材温度,可使asa膜粘附于pvc片材表面。片材温度具体可以为100℃、120℃、150℃、170℃、200℃、220℃、250℃中的任一一种,在该优选的温度范围内既可以保证pvc片材的稳定性,还可以使asa膜能更好地粘附于pvc片材表面,得到优质的预制品。该步骤中,双滚压覆技术可以为花纹双滚或光面双滚。

32.具体地,在上述步骤s02中,asa膜热压粘覆于pvc片材的一面或双面。根据pvc片材的需求,asa膜可以粘覆于pvc片材一面,基本可以满足产品的耐候性和抗紫外性,为了更好的提高产品性能,可以在pvc片材的双面都粘覆asa膜。

33.具体地,在上述步骤s03中过程中,通过双滚将覆有asa膜的pvc片材预制品牵引至定型机,并让asa膜与pvc片材在该热压下粘附定型。

34.具体地,在上述pvc片材的asa覆膜方法中,该pvc片材可以为复合塑料瓦片、塑钢型材、木塑、板材、片材中的至少一种,可根据具体应用需求选择,任何实用的pvc片材都在本发明保护范围内。

35.在本发明实施例一个优选方案中,该pvc片材为复合塑料瓦片,且在该复合塑料瓦片覆膜过程中,双滚压覆技术为花纹双滚,其中花纹双滚的两滚之间间隙比复合塑料瓦片的厚度小0.02mm或与复合塑料瓦片的厚度相等。在该条件下,可以有效提高该asa膜的拉伸强度,以及其与复合塑料瓦片的黏附作用,最终提高产品的使用寿命。

36.本发明实施例另一方面,还提供一种覆有asa膜的pvc片材。该覆有asa膜的pvc片材由上述pvc片材的asa覆膜方法制得。

37.上述覆有asa膜的pvc片材,因asa膜直接粘附于刚从挤塑模头挤出的pvc片材表面,通过刚挤出的pvc片材的温度和双滚压纹和后续模压成型的压力,将asa膜牢牢粘附于pvc片材,所以asa膜的厚度一致性、均匀性得到很大提高,最终提高了其使用寿命。

38.本发明先后进行过多次试验,现举一部分试验结果作为参考对发明进行进一步详细描述,下面结合具体实施例进行详细说明。

39.实施例1

40.一种pvc塑料瓦片材的耐候性asa覆膜方法,包括如下步骤:

41.s11:获得耐候性asa膜。

42.该过程为:将asa原料通过挤出机挤出、流延,并双滚定型而成,厚度为3mm。

43.s12:将耐候性asa膜固定在覆膜机架装置上,通过双滚压覆技术将耐候性asa膜热压粘覆于刚从挤塑模头挤出的pvc塑料瓦片材表面,得到覆有耐候性asa膜的pvc片材的预制品。

44.该pvc塑料瓦片材刚从挤出机80型锥双螺杆机挤出,片材温度为250℃。

45.s13:将上述覆有耐候性asa膜的pvc塑料瓦片材的预制品牵引至定型机,并模压成型。该过程利用双滚牵引粘覆耐候性asa膜的pvc塑料瓦片材至瓦片定型机。

46.实施例2

47.一种pvc塑料瓦片材的耐候性asa覆膜方法,包括如下步骤:

48.s21:获得耐候性asa膜。

49.该过程为:将asa原料通过挤出机挤出、流延,并双滚定型而成,厚度为1mm。

50.s22:将耐候性asa膜固定在覆膜机架装置上,通过双滚压覆技术将耐候性asa膜热压粘覆于刚从挤塑模头挤出的pvc塑料瓦片材表面,得到覆有耐候性asa膜的pvc片材的预制品。

51.该pvc塑料瓦片材刚从挤出机65型平双螺杆机挤出,片材温度为200℃。

52.s23:将上述覆有耐候性asa膜的pvc塑料瓦片材的预制品牵引至定型机,并模压成型。该过程利用双滚牵引粘覆耐候性asa膜的pvc塑料瓦片材至瓦片定型机。

53.实施例3

54.一种pvc塑料瓦片材的耐候性asa覆膜方法,包括如下步骤:

55.s31:获得耐候性asa膜。

56.该过程为:将asa原料通过挤出机挤出、流延,并双滚定型而成,厚度为0.05mm。

57.s32:将耐候性asa膜固定在覆膜机架装置上,通过双滚压覆技术将耐候性asa膜热压粘覆于刚从挤塑模头挤出的pvc塑料瓦片材表面,得到覆有耐候性asa膜的pvc片材的预制品。

58.该pvc塑料瓦片材刚从挤出机65型平双螺杆机挤出,片材温度为100℃。

59.s33:将上述覆有耐候性asa膜的pvc塑料瓦片材的预制品牵引至定型机,并模压成型。该过程利用双滚牵引粘覆耐候性asa膜的pvc塑料瓦片材至瓦片定型机。

60.对比例

61.现有共挤成型工艺:将耐候性的asa塑胶与硬质pvc片材一起采用共挤合流的方式共挤覆膜成型,主机挤出pvc,辅机挤出带色彩的asa,两机同时挤出在挤塑模头内(共挤层asa在主机pvc上口)合流成型。在本对比例中,如果共挤材料流动性好,则pvc材料两端的asa厚度会出现一定大的偏差,造成不均一;如果共挤材料流动性稍差些,则pvc材料两端覆不着asa。

62.将上述实施例1

‑

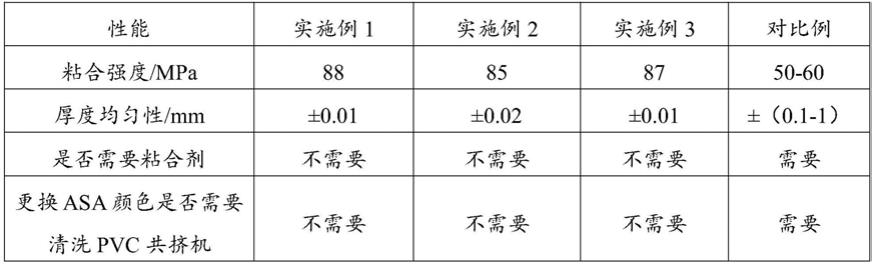

3提供的覆膜工艺和对比例提供的现有共挤成型工艺进行性能比较,其相关性能指标和效果数据如下表1所示。

63.表1

[0064][0065]

从表1中数据可知:本实施例提供的覆膜工艺能够有效保证asa膜的厚度一致性、均匀性以及粘合强度,提高产品使用寿命;而且更换asa颜色时,无需清洗pvc片材挤出机,不影响其连续生产性,节能环保,可有效降低成本、提高生产效率,其效果显著优于现有技术。

[0066]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。