一种高耐磨环氧玻纤布层压板及其制备方法

【技术领域】

1.本发明属于热固和热塑性增强材料技术领域,特别是涉及一种高耐磨环氧玻纤布层压板及其制备方法

背景技术:

2.环氧树脂由于其轻质、高强、耐腐蚀性能良好、电绝缘性能好、易于加工成型、生产原料来源广泛、性价比高等优点,目前已成为不仅是日常生活中还是国防科技中的一种常见材料。而环氧玻纤布层压板作为一种利用玻璃纤维改性增强的环氧树脂材料,由于其更佳的机械性能、绝缘性能与良好的加工型,得到了更为广泛的应用。目前环氧玻纤布层压板主要应用于电子产品、交通工具、建筑等领域。

3.然而由于单纯的环氧玻纤布层压板不具有高硬度、坚韧、更高的机械性能、抗冲击性能、耐磨性等,目前科研人员已经开发出了多种改性环氧玻纤布层压板材料,现有的改性添加剂主要有:高交联密度树脂、高硬度填料、高韧性树脂、高耐磨填料等。

4.由于现有的环氧玻纤布层压板硬度、韧性及耐磨性均不高,因此,本发明开发了一种利用高官能团树脂和高增韧树脂增加树脂体系的交联密度和韧性,同时加入超细高耐磨填料对环氧玻纤布层压板进行耐磨性改进,以提高原有材料硬度、韧性及耐磨性能的层压板以及其制备方法,通过这种方法可显著提高提高材料的硬度、韧性及耐磨性等综合性能,产品可以更好的在电子、电工、交通、日用品,特别是研磨支架、传动装置等领域进行应用。

技术实现要素:

5.本发明的目的在于提供一种高耐磨环氧玻纤布层压板及其制备方法。本发明具有硬度高、韧性好、耐磨性能优良,制备方法简单等优点。

6.为实现上述目的,本发明提供如下技术方案:

7.本技术公开了一种高耐磨环氧玻纤布层压板,由玻璃纤维布涂布混合胶液后再经层压热固化制成,所述混合胶液包括以下质量份的组分:高管能团环氧树脂70~80质量份;增韧环氧树脂20~30质量份;高耐磨填料40~60质量份;固化剂2.7~2.9质量份;促进剂0.14~0.16质量份;分散及增效剂0.04~0.06质量份;颜料微量;溶剂30~40的质量份。

8.作为优选,所述玻璃纤维布的规格型号为1080、2116、7628或1506。

9.作为优选,所述高管能团环氧树脂和增韧环氧树脂选自双酚a型环氧树脂、双酚f型酚醛树脂、双酚s型酚醛树脂、溴化环氧树脂、含磷环氧树脂和热塑性树脂中的一种或几种的组合。

10.作为优选,所述的固化剂选自双氰胺、酸酐、酚醛、二氨基二苯砜和二氨基二苯胺中的一种或多种;所述促进剂选自二甲基咪唑、四甲基咪唑、二苯基咪唑、和十一烷基咪唑中的一种或多种;所述高耐磨填料选自氧化镁、三氧化二铝、二氧化硅中的一种或几种;所述分散及增效剂选自kh560、kh550、其它硅烷偶联剂中的一种或几种;所述颜料选自钛青绿、柠檬黄、中铬黄、钛白粉、苯胺黑中的一种或几种;所述溶剂选自dmf、丙酮、乙醇、苯乙烯

中的一种或几种。

11.本技术还公开了一种高耐磨环氧玻纤布层压板的制备方法,包括如下步骤:

12.a、将固化剂、促进剂、颜料溶于溶剂中得到混合溶剂;

13.b、在上述混合溶剂中加入高官能团环氧树脂、增韧环氧树脂和分散及增效剂并搅拌混合均匀,再加入高耐磨填料,搅拌并熟化,得到混合胶液;

14.c、取一定量的上述混合胶液均匀涂布于玻璃纤维布上,烘干制备成半固化片;

15.d、取上述半固化片叠配,进行热压处理,得到高耐磨环氧玻纤布层压板。

16.作为优选,所述步骤a中溶剂主体为n,n-二甲基甲酰胺,辅助成份为乙醇。

17.作为优选,所述步骤b中搅拌速度为80~120r/min。

18.作为优选,所述步骤d中半固化片的叠配层数为4~20层,所述热压处理的具体过程为:将叠配的半固化片置于两片不锈钢板之间,在130~185℃的条件下进行压制,压制的单位面压力为0.05~6mpa,压制后于180~190℃进行保温,保温时间为60~90min,所述保温阶段单位面压力为4~6mpa。

19.作为优选,将叠配的半固化片置于两片不锈钢板之间,所述半固化片与不锈钢板接触的表面覆有一层离型膜。

20.本发明的有益效果:与现有技术相比,本发明通过高官能团环氧树脂和增韧环氧树脂复合,显著增加环氧玻纤布层压板材料的硬度和韧性,同时通过高耐磨填料的添加,使材料的磨损率较常规板降低50%~80%,有效的提高了材料的耐磨性能。

21.本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

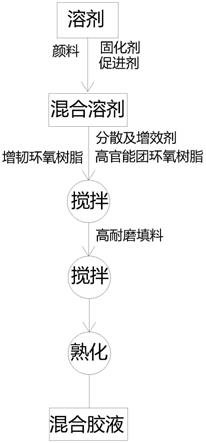

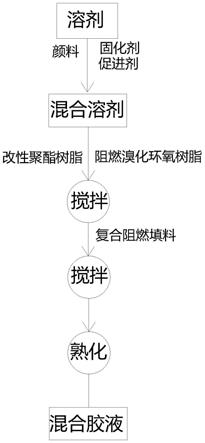

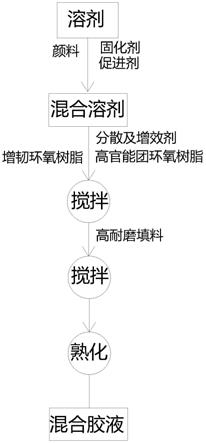

22.图1是本发明的混合胶液的制备流程图;

23.图2是本发明一种高耐磨环氧玻纤布层压板的制备流程图

【具体实施方式】

24.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

25.实施例:

26.参阅图1与图2,将质量份数为2.8的固化剂(dicy)与质量份数为0.15 的促进剂(2-mi)溶解于质量份数为40的dmf溶剂中;

27.在所制备的固化剂与促进剂的混合溶剂中加入质量份数为80的704环氧树脂与质量份数为20的乙烯基环氧树脂;

28.将上述混合溶液放于转速为1500r/min的转速搅拌条件下,于常温下搅拌 4h,制备成混合胶液;

29.将质量份数为50的高耐磨填料加入到上述胶液中,于转速为1000r/min的转速搅拌条件下,于常温下搅拌4h,熟化8h待用;

30.取混合胶液均匀的涂布于300*300mm大小的型号为7628玻璃纤维布上,树脂含量

控制在44%-48%;

31.将制备成的涂布有均匀混合胶液的玻璃纤维布放于温度为171℃的鼓风烘箱中烘烤5min的时间,取出,制备成半固化片;

32.取4张半固化片叠置,并在上下表面放入pet离型膜,再在离型膜上加入不锈钢板放于真空试验压机中,在温度为130-185℃下进行压制,压制后在170℃下保温,保温时间为60分钟,保温阶段单位面压力为4.5mpa,得到最终高耐磨环氧玻纤布层压板。

33.对比例:

34.将质量份数为2.8的固化剂(dicy)与质量份数为0.15的促进剂(2-mi) 溶解于质量份数为40的dmf溶剂中;

35.在所制备的固化剂与促进剂的混合溶剂中加入质量份数为100的901环氧树脂;

36.将上述混合溶液放于转速为1500r/min的转搅拌条件下,于常温下搅拌4h,制备成混合胶液;

37.将质量份数为50的常规填料加入到上述胶液中,于转速为1000r/min的转速搅拌条件下,于常温下搅拌4h,熟化8h待用;

38.取混合胶液均匀的涂布于300*300mm大小的型号为7628玻璃纤维布上,树脂含量控制在44%-48%;

39.将制备成的涂布有均匀混合胶液的玻璃纤维布放于温度为171℃的鼓风烘箱中烘烤5min的时间,取出,制备成半固化片;

40.取4张半固化片叠置,并在上下表面放入pet离型膜,再在离型膜上加入不锈钢板放于真空试验压机中,在温度为130-185℃下进行压制,压制后在170℃下保温,保温时间为60分钟,保温阶段单位面压力为4.5mpa,得到最终常规环氧玻纤布层压板。

41.耐磨性能测试:

42.将上述实施例和对比例得到的环氧玻纤布层压板进行耐磨性能测试,结果表明,在相同试验条件下,对比例板材的研磨厚度为300-360μm,实施例板材的研磨厚度为75-150μm。

43.由以上实施例和对比例耐磨性能测试结果可知,本发明通过使用高官能团环氧树脂及高耐磨填料后,对环氧玻纤层压板进行改性,可显著降低材料的磨损率,能够很好的提高层压板的耐磨性能。

44.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。