1.本发明涉及锌离子电池技术领域,尤其涉及一种共价有机框架材料修饰的锌负极制备方法及其应用。

背景技术:

2.化石能源的大量使用加剧了能源短缺,还导致了严重的环境污染,诸如太阳能、风能等可再生能源的开发利用迫在眉睫。但是可再生能源使用及电网并网过程中存在不稳定、不连续等问题。安全、高效的能源存储与转换设备可有效实现电网的“削峰填谷”及可再生能源的存储,已经成为人们研究的重点和难点。此外,随着各类移动设备及智能化装备的快速发展,我们日常生活中的各类电动汽车、手机、无人机等也需要配套安全、环保的高性能电池系统。比如有机体系的锂离子电池具有较高的比容量及良好的循环稳定性成为目前二次电池领域的主流商品。但因锂资源有限、电解液易燃、锂枝晶生长等问题使得锂离子电池同时存在成本高、安全隐患大等问题。锂离子电池体系的电动汽车及电动自行车存在自燃、爆炸等问题,这引起了人们对电池安全性的重视。因此,发展更为安全、高效的电池系统已成为能源存储与转换领域的重要课题。

3.水系二次电池因避免了易燃的有机电解液体系备受关注。水系锌离子电池因成本低廉、原料安全无毒、环境友好、资源丰富及较高的能量密度等受到研究者的广泛关注,也成为最具潜力的水系储能器件之一。

4.锌金属作为锌离子电池负极材料时具备储量丰富、理论容量高(820 mah/g)、氧化还原电位低(

‑

0.76 v)及环境友好等优点,成为最具实际应用潜质的一种负极。但是在电化学充放电过程中,锌金属负极会出现腐蚀、枝晶生长等问题,严重影响锌离子电池的循环稳定性。因此,锌金属负极的改性成为一个重要科学难题和技术难题。优良的锌负极应同时具备良好的电解液浸润性、优良的锌离子传导性能、均匀的电场分布及无枝晶生长等特点。目前也有相应的研究文献和专利致力于金属锌负极的改性研究。专利202011502235.2采用改性聚丙烯腈涂层保护锌负极的策略来提高锌负极的性能。但聚丙烯腈类材料的强度和机械性能较差,长期在酸性电解液中,存在不稳定的问题。专利202011619692.x一种将有机高聚物粉末与无机物粉末混合浆料用于锌金属负极改性领域。此类复合材料虽可优化锌成核位点,但导电性差,不能提供均匀的电场。专利202010818783.x采用自发反应的方式在金属锌负极表面形成znxm修饰层,m为具有较大层间距的层状结构材料,如钒基氧化物、锰基氧化物、层状氢氧化物、普鲁士蓝类化合物、mxene类化合物。此专利主要采用无机化合物改性锌负极,但所形成的修饰层的功能基团单一,孔道结构不可调。专利202010865269.1采用金属

‑

有机框架材料(mof)对锌负极进行修饰提升其电化学行为。但是mof虽可调控表面功能基团和孔道结构,但mof类材料导电性差,稳定性差,在电解液中的长期稳定性差。zheng et al., science 366, 645

‑

648 报道了通过石墨烯包覆可控制锌枝晶生长的方向;也有文献及专利报道通过原子层沉积技术在锌负极表面生长al2o3、fe2o3、tio2等金属氧化物作为锌金属的保护层。但这些方法很难同时实现优良锌负极同时需要具备多种特点(良好的电解

mg。

14.优选的,锌金属片分别经酸、蒸馏水和无水乙醇清洗,酸为0.1~0.5 mol/l的盐酸溶液,酸洗的时间、蒸馏水洗涤的时间和无水乙醇洗涤的时间均为5~60 min。

15.优选的,涂覆方式为刮涂、旋涂或滴涂中的任意一种,涂覆之后真空干燥的温度为60~120 o

c,涂覆之后真空干燥的时间为6~24 h,其中涂层的载量为0.01~5 mg/ cm2。

16.优选的,基于共价有机框架材料修饰的锌负极制备方法在水系锌离子电池领域的应用。

17.本发明的有益效果:1、本发明中将具有亲水基团(羟基基团)、配位基团(醛基(

‑

cho)、亚胺键(

‑

c=n

‑

))、规则孔道结构、耐腐蚀性好的cof材料用于锌金属表面修饰,获得了一种良好电解液浸润、可传导锌离子、抑制锌枝晶的锌离子电池用锌负极。经修饰后锌金属负极的接触角从87.8

o

变为60.4

o

,说明亲水性有明显提升(实施例1的测试结果),这有助于电解液的浸润。

18.2、本发明中将具有亲水基团(羟基基团)、配位基团(醛基(

‑

cho)、亚胺键(

‑

c=n

‑

))、规则孔道结构、耐腐蚀性好的cof材料用于锌金属表面修饰,获得了一种良好电解液浸润、可传导锌离子、抑制锌枝晶的锌离子电池用锌负极。因cof材料丰富的孔道结构可实现优良的锌离子传导功能,提高了锌负极的电化学性能。在1 ma/cm2的电流密度下,经修饰后的锌金属所组装的对称电池的极化电位降低至28 mv(实施例1的测试结果)。

19.3、本发明中将具有亲水基团(羟基基团)、配位基团(醛基(

‑

cho)、亚胺键(

‑

c=n

‑

))、规则孔道结构、耐腐蚀性好的cof材料用于锌金属表面修饰,获得了一种良好电解液浸润、可传导锌离子、抑制锌枝晶的锌离子电池用锌负极。因cof材料富含羟基、含氮双键等基团,这类功能团与锌离子具有一定的配位作用,可在充放电过程中限制锌枝晶的生长。经修饰后的锌对称电池在1 ma/cm2的电流密度下可循环125 h以上,极化电势无明显变化,且反应前后电极片的形貌无明显变化(实施例1的测试结果)。

20.4、本发明中将制备的一种良好电解液浸润、可传导锌离子、抑制锌枝晶的锌金属用作水系锌离子电池的负极,正极选用a相mno2,隔膜选用玻璃纤维,电解液为2 m znso4 0.1 m mnso4时,在0.1 a/g的电流密度下所组装的锌离子电池中循环50圈后比容量可达450 mah/g以上,表现出较高的比容量。(实施例1的有益效果)。

附图说明

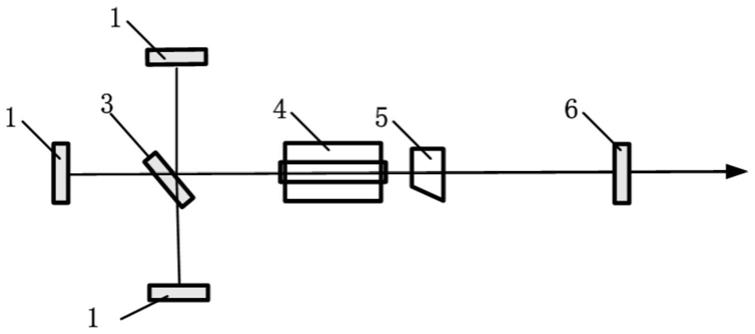

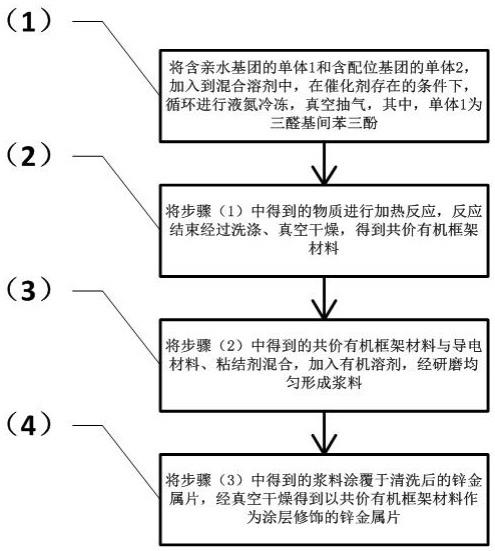

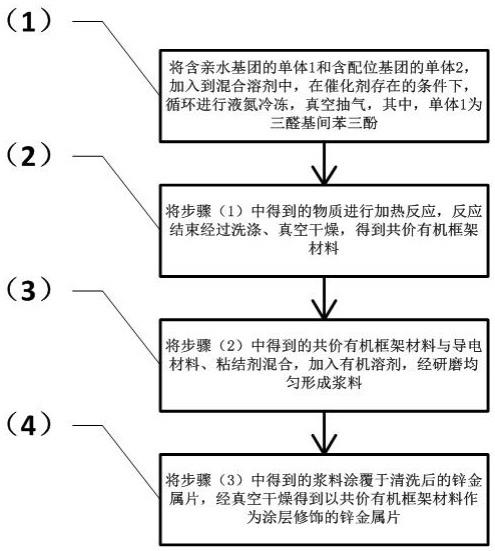

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明实施例1的步骤流程图。

23.图2为本发明实施例1中得到的共价有机框架材料的电子显微形貌图。

24.图3为本发明实施例1中得到的共价有机框架材料的结构式。

25.图4为本发明实施例1中共价有机框架材料修饰锌负极与空白锌负极的接触角测量结果对比图,其中,a为空白锌负极的接触角测量结果图,b为共价有机框架材料修饰锌负极的接触角测量结果图。

26.图5为本发明实施例1中得到的共价有机框架材料修饰锌负极与空白锌负极的电化学循环前后的电子显微形貌对比图,其中,a为空白锌负极反应前的sem形貌图,b为空白锌负极循环50圈后的sem形貌图,c为本发明实施例1中共价有机框架材料修饰锌负极反应前的sem形貌图,d为本发明实施例1中共价有机框架材料修饰锌负极循环50圈后的sem形貌图。

27.图6是本发明实施例1中共价有机框架材料修饰锌负极与空白锌负极对应的两种对称电池的性能对比图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.实施例1一种基于共价有机框架材料修饰的锌负极制备方法,如图1所示,其步骤如下:(1)首先,称取三醛基间苯三酚21mg作为单体1,称取2,5二氨基

‑

1,4二羟基苯二盐酸盐21mg作为单体2(单体1和单体2的摩尔比为1:1.5),将单体1和单体2放于玻璃瓶中;其次,加入0.7ml1,4

‑

二氧六环和0.7ml均三甲苯作为混合溶剂,其中1,4

‑

二氧六环和均三甲苯的体积比值为1,即相当于100ml混合溶剂中溶解单体1和单体2的总质量为3g;再次,加入6mol/l的乙酸水溶液0.233ml作为催化剂,相当于每100ml混合溶剂中加入催化剂溶液的体积为16.6ml;最后,经过液氮冷冻5min、真空抽气5min两个过程循环进行3次。

30.(2)将步骤(1)中得到的物质置于鼓风干燥箱中120

o

c加热72h后终止反应,随后在真空烘箱中120

o

c下烘干12h后,得到电子显微形貌图如图2和结构式如图3所示的cof材料。

31.(3)首先,称取步骤(2)中得到的cof材料21mg放于研钵中;其次,称取乙炔黑6mg作为导电材料和pvdf3mg作为粘结剂放于研钵中;最后,向研钵中加入0.3ml的有机溶剂nmp,研磨30min后形成均匀的浆料。

32.(4)首先,将锌金属片分别按顺序浸泡在0.1mol/l的盐酸溶液、蒸馏水、无水乙醇溶液中浸泡10min进行清洗;其次,干燥得到清洗后的锌片;再次,将步骤(3)中研磨均匀的cof浆料采用刮涂方式均匀涂覆在清洗过的锌片表面,控制cof材料载量为0.2mg/cm2;最后,将经修饰后的锌金属置于真空干燥箱中,80℃干燥12小时,得到cof材料修饰的锌负极。其中,修饰后的锌金属片的接触角与空白锌金属片的测试结果如图4所示。

33.根据本实施例制备的锌金属片,采用2mznso4 0.1mmnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。此对称电池在循环前后电极片的电子显微形貌图如图5所示,对称电池的循环稳定性如图6所示。

34.实施例2一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别

在于:在本实施例的步骤(1)中,单体1的质量为15.3 mg,单体2为 2,6

‑

二氨基蒽醌,单体2的质量为41.4 mg,混合溶剂中的1,4

‑

二氧六环为0.4 ml,混合溶剂中的均三甲苯为1.0 ml,其中1,4

‑

二氧六环和均三甲苯的体积比值为0.4,即相当于100 ml混合溶剂中溶解单体1和单体2的总质量为4.05 g;在本实施例的步骤(2)中, 反应加热温度为100 oc

;在本实施例的步骤(3)中,称取的cof材料为50 mg,称取的乙炔黑为40 mg,称取的pvdf为10 mg,使用0.3 ml的nmp和0.3 ml乙醇作为有机溶剂;在本实施例的步骤(4)中,控制cof材料载量为0.4 mg/cm2。

35.值得说明的是,在本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

36.本实施例中其他步骤与实施例1相同,在此不再赘述。

37.实施例3一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例的步骤(1)中,单体1的质量为42 mg,单体2的质量为42 mg,混合溶剂中的1,4

‑

二氧六环为0.38 ml,混合溶剂中的均三甲苯为3.82 ml,即相当于100 ml混合溶剂中溶解单体1和单体2的总质量为2 g,乙酸水溶液为0.42 ml,相当于每100 ml混合溶剂中加入催化剂溶液的体积为10 ml;在本实施例的步骤(2)中,真空烘箱中的烘干时间为24 h;在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料100 mg,称取碳纳米管1 mg作为导电材料,称取ptfe 1 mg作为粘结剂,有机溶剂为2.04 ml乙二醇,研磨时间为10min;在本实施例的步骤(4)中,盐酸溶液为0.15 mol/l,涂覆方式为滴涂,控制cof材料载量为0.01 mg/cm2。

38.值得说明的是,在本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

39.本实施例中其他步骤与实施例1相同,在此不再赘述。

40.实施例4一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例步骤(1)中,单体1的质量为42 mg,单体2的质量为42 mg,1,4

‑

二氧六环为1.527 ml,均三甲苯为0.153 ml作为混合溶剂,1,4

‑

二氧六环和均三甲苯的体积比值为10,相当于100 ml混合溶剂中溶解单体的总质量为为5 g,乙酸水溶液为0.336 ml,相当于每100 ml混合溶剂中加入催化剂溶液的体积为20 ml;在本实施例步骤(2)中,鼓风干燥箱中的温度为140℃,真空烘箱中的温度为80 oc

,烘干时间为24 h;在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料100 mg,乙炔黑100 mg和聚苯胺100 mg作为导电材料,pvdf 30 mg作为粘结剂, 1.65 ml的nmp作为有机溶剂,研磨时间为60 min;在本实施例的步骤(4)中,涂覆方式为滴涂,控制cof材料载量为5 mg/cm2。

41.值得说明的是,在本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

42.本实施例中其他步骤与实施例1相同,在此不再赘述。

43.实施例5一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例的步骤(1)中,单体1的质量为84.0 mg,单体2为 107.2 mg的 2,6

‑

二氨基蒽醌,2.39 ml 1,4

‑

二氧六环和2.39 ml 均三甲苯作为混合溶剂,1,4

‑

二氧六环和均三甲苯的体积比值为1,相当于100 ml混合溶剂中溶解单体的总质量为4 g,乙酸水溶液为0.717 ml,相当于每100 ml混合溶剂中加入催化剂溶液的体积为15 ml;在本实施例的步骤(2)中,鼓风干燥箱中的温度为160℃,真空烘箱中的烘干24 h;在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料100 mg,石墨烯12.5 mg作为导电材料,ptfe 12.5 mg作为粘结剂,1.25 ml的甲醇作为有机溶剂,研磨时间为60 min;在本实施例的步骤(4)中,盐酸溶液为0.2 mol/l,涂覆方式为旋涂,控制cof材料载量为1 mg/cm2。

44.值得说明的是,在本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

45.本实施例中其他步骤与实施例1相同,在此不再赘述。

46.实施例6一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例的步骤(1)中,单体2为35.7 mg 的2,6

‑

二氨基蒽醌,0.9 ml的1,4

‑

二氧六环和0.5 ml的均三甲苯作为混合溶剂,1,4

‑

二氧六环和均三甲苯的体积比值为1.8,相当于100 ml混合溶剂中溶解单体的总质量为为4.05 g,乙酸水溶液为0.14 ml,相当于每100 ml混合溶剂中加入催化剂溶液的体积为10 ml;在本实施例的步骤(2)中,真空烘箱中的温度为130 oc

,烘干时间为24 h;在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料60 mg,炭黑15 mg和聚噻吩15 mg作为导电材料,ptfe 10 mg作为粘结剂, 0.5 ml的乙二醇和0.5 ml的乙醇作为有机溶剂,研磨时间为20 min;在本实施例的步骤(4)中,涂覆方式为旋涂,控制cof材料载量为2 mg/cm2。

47.值得说明的是,本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

48.本实施例中其他步骤与实施例1相同,在此不再赘述。

49.实施例7一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例的步骤(1)中,单体2为14 mg 的2,5二氨基

‑

1,4二羟基苯二盐酸盐(单体1和单体2的摩尔比为1:1), 0.7 ml的1,4

‑

二氧六环和0.7 ml的均三甲苯作为混合溶剂,1,4

‑

二氧六环和均三甲苯的体积比值为1,相当于100 ml混合溶剂中溶解单体的总质量为2.5 g,加入6 mol/l的乙酸水溶液0.233 ml作为催化剂,相当于每100 ml混合溶剂中加入催化剂溶液的体积为16.6 ml;经过液氮冷冻5 min、真空抽气5 min两个过程循环进行2次。在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料21 mg,石墨烯6 mg作为导电材料,pvdf 3 mg作为粘结剂;在本实施例的步骤(4)中,涂覆方式为刮涂,控制cof材料载量为0.5 mg/cm2。

50.值得说明的是,本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维

为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

51.本实施例中其他步骤与实施例1相同,在此不再赘述。

52.实施例8一种基于共价有机框架材料修饰的锌负极制备方法,本实施例与实施例1的区别在于:在本实施例的步骤(1)中,单体2为31.5 mg 的2,5二氨基

‑

1,4二羟基苯二盐酸盐(单体1和单体2的摩尔比为1:2), 1 ml的1,4

‑

二氧六环和1 ml的均三甲苯作为混合溶剂,1,4

‑

二氧六环和均三甲苯的体积比值为1,相当于100 ml混合溶剂中溶解单体的总质量为2.625 g,加入6 mol/l的乙酸水溶液0.333 ml作为催化剂,相当于每100 ml混合溶剂中加入催化剂溶液的体积为16.6 ml;经过液氮冷冻5 min、真空抽气5 min两个过程循环进行5次。在本实施例的步骤(3)中,称取步骤(2)中得到的cof材料21 mg,碳纳米管6 mg作为导电材料,ptfe 3 mg作为粘结剂;在本实施例的步骤(4)中,涂覆方式为滴涂,控制cof材料载量为1 mg/cm2。

53.值得说明的是,本实施例中采用2 m znso

4 0.1 m mnso4为电解液,以玻璃纤维为隔膜,将修饰后的锌金属片作为电极片组装对称电池,测试对称电池的极化电势及循环稳定性。

54.此外,上面所描述的本发明各个实施方式中所涉及到的技术特征,只要彼此之间未构成冲突就可以相互组合。下表为实施案例1

‑

8的一些关键反应条件列表:表1. 实施案例1

‑

8的具体实施条件实施效果例将实施例1制备的锌负极作为电极片组装成电池后进行电化学性能测试,步骤如下:

1.锌对称电池的装配将上述实施例的金属锌电极片冲切成直径为13mm的圆片,以玻璃纤维为隔膜,以2mznso4 0.1mmnso4溶液为电解液,组装cr

‑

2032型扣式电池并用封装机进行封装,随后静置12h以上再进行电化学性能测试。

55.2.水系锌离子电池的装配将上述实施例的金属锌电极片冲切成直径为8mm的圆片,选取a

‑

相mno2为正极,以玻璃纤维为隔膜,以2mznso4 0.1mmnso4溶液为电解液,组装cr

‑

2032型扣式电池并用封装机进行封装,随后静置12h以上再进行电化学性能测试。

56.3.电化学性能测试图5为本发明实施例1中得到的cof修饰锌负极片与空白锌负极的反应前后电镜照片对比图。如图可知,在经过50圈循环之后,空白锌负极表面出现较多锌枝晶,但是经过cof修饰的锌电极片保持了较好的形貌稳定性,说明此cof材料修饰的优良效果。

57.图6是本发明实施例1中cof修饰锌负极片与空白锌负极对应的两种对称电池的性能对比图。从图中可以看出,在1mg/cm2的电流密度下,对称电池的极化电势为28mv以下,证实了该修饰锌负极较好的稳定性。

58.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。