1.本发明涉及电极材料技术领域,具体涉及一种负极片、一种负极片的制备方法及锂离子电池。

背景技术:

2.锂离子电池由于具有比能量高、循环寿命长、安全性好以及环境友好性而被广泛应用于数码电子、储能以及电动车产品上。由于对于产品轻薄化需求,要求电池具有越来越高的能量密度。但是,由于石墨的克容量和压实已经达到极限,常规石墨体系电池的能量密度很难再得到大的提升。

3.为了获得更高的能量密度,业内普遍采用采用具有更高克容量的负极材料,如硅碳负极,锂金属负极等。由于锂金属负极的枝晶生长和死锂产生会带来较大的安全风险,因此硅碳负极被认为是最有可能率先商业化应用的材料。但是,硅碳负极的首效较低,充放电体积变化较大(即极片膨胀较大)。为了解决首效低的问题,通常采取材料预锂化或极片补锂工艺,虽然可以提升首效,但是依然无法解决膨胀问题。

4.因此,如何使得负极片具有高比容量和低膨胀性是本领域亟待解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种负极片、一种负极片的制备方法及锂离子电池,其产品具有高比容量、循环性能好以及低膨胀性的特点。

6.一种负极片,包括负极活性物质,其特征在于,所述负极活性物质颗粒包括石墨基体以及包覆在石墨基体表面的纳米硅;

7.所述负极活性物质的各颗粒排布取向一致且均与所述负极片厚度方向的夹角不大于30度。

8.上述的负极片,优选地,所述纳米硅与所述负极活性物质的质量百分比为1~10%,所述纳米硅层的厚度为50nm~500nm,所述纳米硅的粒径为50~300nm。

9.上述的负极片,优选地,还包括导电剂和粘结剂。

10.上述的负极片,优选地,所述导电剂为碳纳米管、石墨烯、碳纤维、导电石墨或碳黑中的至少一种。

11.上述的负极片,优选地,所述负极活性物质、所述导电剂与所述粘结剂的质量比为91~97:1~3:2~6。

12.上述的负极片,优选地,所述粘结剂为羧甲基纤维素钠、羧甲基纤维素锂、丁苯橡胶、聚丙烯腈以及聚丙烯酸中的至少一种。

13.上述的负极片,优选地,所述负极片的单面涂覆面密度为6~30mg/cm2。

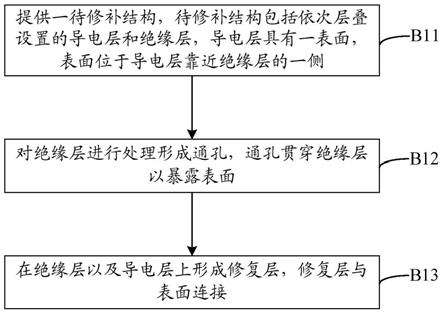

14.一种上述的负极片的制备方法,其特征在于,包括以下步骤:

15.a.准备基体:选择颗粒粒径为5~50um的石墨做基体;

16.b.制作负极活性物质:在石墨颗粒表面气相沉积纳米硅,沉积过程中采用硅烷做

硅源,保护气体为h2,气流速度为0.2~5l/min,沉积温度为800~1100℃,沉积时间为2~8h;

17.c.制作负极浆料:将制备的所述负极活性物质与导电剂和粘结剂混合,以去离子水为溶剂搅拌均匀,得到负极浆料;

18.d.涂覆:将所述负极浆料涂覆在铜箔上,涂覆的时候在涂布机上施加一个磁场强度在6000~20000高斯的磁场,使所述负极活性物质的各颗粒取向一致且与所述负极片厚度方向的夹角不大于30度。

19.上述的负极片的制备方法,优选地,所述步骤d中,所述负极浆料在铜箔上的涂覆面密度在6~30mg/cm2。

20.一种锂离子电池,其特征在于,包括上述任一所述的负极片。

21.本发明的有益效果:本发明提供的负极片,在石墨基体表面包覆了纳米硅,由于纳米硅的克容量高(>3800mah/g),因此相比于其他类型的硅碳复合材料如石墨/siox、石墨/硅等,要做到相同克容量的硅碳复合材料,其所含有的硅要少得多。这样可以实现:(1)首次效率高,不用做预锂化即可实现高的能量密度。(2)所含有的硅较少,因此其本身的厚度膨胀较小,且厚度膨胀均匀。

22.另外,该负极片中负极活性材料的颗粒排布取向一致,与负极片厚度方向平行或接近平行(夹角≤30

°

),这样就可以将石墨材料的膨胀从厚度方向变为接近水平方向,可以进一步降低电池的膨胀,缩短锂离子传输路径,从而提高其动力学性能。

23.本发明提供的负极片制备方法制备的负极片以及锂电池,具有与本发明提供的负极片相同的作用和效果。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

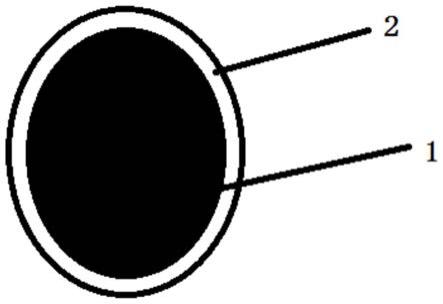

25.图1为本发明实施例提供的负极活性物质颗粒的结构示意图;

26.图2为本发明实施例提供的负极活性物质颗粒排布取向示意图。

27.1-石墨基体,2-纳米硅,a-负极活性物质颗粒。

具体实施方式

28.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

29.基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

30.如图1所示,本发明实施例提供一种负极片,包括负极活性物质,负极活性物质颗粒包括石墨基体1以及包覆在石墨基体1表面的纳米硅2;负极活性物质的各颗粒排布取向一致且均与负极片厚度方向的夹角不大于30度。

31.其中负极活性物质颗粒排布如图2所示,其中a表示负极活性物质颗粒。

32.本发明提供的负极片,在石墨基体1表面包覆了纳米硅2,由于纳米硅2的克容量高(>3800mah/g),因此相比于其他类型的硅碳复合材料如石墨/siox、石墨/硅等,要做到相同克容量的硅碳复合材料,其所含有的硅要少得多。比如,要实现负极450mah/g的容量,石墨混硅或者石墨混siox,需要的硅或siox的量为10%左右。这样可以带来两个好处。一是首次效率高,不用做预锂化即可实现高的能量密度。二是所含有的硅较少,因此其本身的厚度膨胀较小,且厚度膨胀均匀,不像石墨与硅或siox混合,在硅或siox中的膨胀比在石墨中的膨胀大很多,从而导致极片出现局部粉化掉料,导致电池容量快速衰减。

33.另外,该负极片中负极活性材料的颗粒排布取向一致,与负极片厚度方向平行或接近平行(夹角≤30

°

),这样就可以将石墨材料的膨胀从厚度方向变为接近水平方向,可以进一步降低电池的膨胀,缩短锂离子传输路径,从而提高其动力学性能。

34.本发明实施例提供的负极片,作为优选方案,纳米硅2与负极活性物质的质量百分比为1~10%,纳米硅2层厚度为50nm~500nm,纳米硅2的粒径为50~300nm。

35.本发明实施例提供的负极片,作为优选方案,还包括导电剂和粘结剂。

36.本发明实施例提供的负极片,作为优选方案,导电剂为碳纳米管、石墨烯、碳纤维、导电石墨或碳黑中的至少一种。

37.本发明实施例提供的负极片,作为优选方案,负极活性物质、导电剂与粘结剂的质量比为91~97:1~3:2~6。

38.本发明实施例提供的负极片,作为优选方案,粘结剂为羧甲基纤维素钠、羧甲基纤维素锂、丁苯橡胶、聚丙烯腈以及聚丙烯酸中的至少一种。

39.本发明实施例提供的负极片,作为优选方案,负极片的单面涂覆面密度为6~30mg/cm2。

40.本发明实施例还提供一种上述的负极片的制备方法,包括以下步骤:

41.a.准备基体:选择颗粒粒径为5~50um的石墨做基体;

42.b.制作负极活性物质:在石墨颗粒表面气相沉积纳米硅2,沉积过程中采用硅烷做硅源,保护气体为h2,气流速度为0.2~5l/min,沉积温度为800~1100℃,沉积时间为2~8h;

43.c.制作负极浆料:将制备的负极活性物质与导电剂和粘结剂混合,以去离子水为溶剂搅拌均匀,得到负极浆料;

44.d.涂覆:将负极浆料涂覆在铜箔上,涂覆的时候在涂布机上施加一个磁场强度在6000~20000高斯的磁场,使负极活性物质的各颗粒取向一致且与负极片厚度方向的夹角不大于30度(其中负极活性物质颗粒排布如图2所示,其中a表示负极活性物质颗粒)。

45.上述的负极片的制备方法,优选地,步骤d中,负极浆料在铜箔上的涂覆面密度在6~30mg/cm2。

46.本发明实施例提供的负极片的制备方法,通过在石墨基体1表面包覆了纳米硅2,由于硅的克容量高(>3800mah/g),因此相比于其他类型的硅碳复合材料如石墨/siox、石墨/硅等,做到相同克容量的硅碳复合材料所含有的硅要少得多。比如,要实现负极450mah/g的容量,石墨混硅或者石墨混siox,需要的硅或siox的量为10%左右。而通过气相沉积硅的方式,只需要更少3%左右的硅即可。这样可以带来两个好处。一是首次效率高,不用做预锂化即可实现高的能量密度。二是所含有的硅较少,因此其本身的厚度膨胀较小,且厚度膨

胀均匀,不像石墨与硅或siox混合,在硅或siox中的膨胀比在石墨中的膨胀大很多,从而导致极片出现局部粉化掉料,导致电池容量快速衰减。

47.另外,在涂覆的时候施加磁场,能够使得负极片中负极活性材料的颗粒排布取向一致,与负极片厚度方向平行或接近平行(夹角≤30

°

),这样就可以将石墨材料的膨胀从厚度方向变为接近水平方向,可以进一步降低电池的膨胀,缩短锂离子传输路径,从而提高其动力学性能。

48.本发明实施例还提供一种锂离子电池,包括上述提供的负极片或由上述提供的负极片制作方法制作出的负极片,具有与本发明提供的负极片或本发明提供的负极片制备方法制备出的负极片相同的作用和效果。

49.下面提供具体实施例

50.实施例1:

51.1.纳米硅2包覆的石墨负极活性材料制备:取商业化石墨作为前驱体,石墨粒径d50为16um,经气相沉积法得到纳米硅2包覆的石墨负极材料。气相沉积参数为:温度900~1000℃,气流速率2l/min,沉积时间5h。

52.2.负极片制备:取上述负极活性材料,加入导电剂单壁碳纳米管和碳黑,粘结剂paa,以去离子水为溶剂搅拌均匀,得到负极浆料,其中所述负极活性材料与导电剂和粘结剂的质量比为96:1.2:2.8。将上述负极浆料用涂布机涂覆在铜箔上,单面涂覆面密度为9mg/cm2.涂覆时施加一个10000高斯的强磁场,使负极活性物质取向一致,与极片厚度方向平行或接近平行。

53.3.电池制备:将上述负极片经辊压、制片后与面密度相匹配的ncm正极片、隔膜经叠片得到卷芯,入壳、烘烤、注液、化成后得到锂离子电池。

54.实施例2:负极浆料用涂布机涂覆在铜箔上的涂覆面密度为15mg/cm2,其他均与实施例1相同。

55.实施例3:负极浆料用涂布机涂覆在铜箔上的涂覆面密度为25mg/cm2,其他均与实施例1相同。

56.实施例4:

57.1.纳米硅2包覆的石墨负极活性材料制备:取商业化石墨作为前驱体,石墨粒径d50为16um,经气相沉积法得到纳米硅2包覆的石墨负极材料。气相沉积参数为:温度900~1000℃,气流速率4l/min,沉积时间5h。

58.2.负极片制备:取上述负极活性材料,加入导电剂单壁碳纳米管和碳黑,粘结剂paa,以去离子水为溶剂搅拌均匀,得到负极浆料,其中负极活性材料与导电剂和粘结剂的质量比为95:1.5:3.5。将上述负极浆料用涂布机涂覆在铜箔上,单面涂覆面密度为8mg/cm2.涂覆时施加一个10000高斯的强磁场,使负极活性物质取向一致,与极片厚度方向平行或接近平行。

59.3.电池制备:将上述负极片经辊压、制片后与面密度相匹配的ncm正极片、隔膜经叠片得到卷芯,入壳、烘烤、注液、化成后得到锂离子电池。

60.对比例1:

61.取商业化硅碳材料,与石墨混合制备450mah/g的负极活性材料,所述石墨与上述实施例所用石墨相同。取制备好的负极活性材料,加入导电剂单壁碳纳米管和碳黑,粘结剂

paa,以去离子水为溶剂搅拌均匀,得到负极浆料。所述负极活性材料与导电剂和粘结剂的质量比为96:1.2:2.8。将上述负极浆料用涂布机涂覆在铜箔上,单面涂覆面密度为9mg/cm2.涂覆时施加一个10000高斯的强磁场,使石墨颗粒取向一致,与极片厚度方向平行或接近平行。

62.电池制备:与实施例1制备方式相同。

63.对比例2:

64.负极浆料用涂布机涂覆在铜箔上的单面涂覆面密度为15mg/cm2,其余均与对比例1相同。

65.对比例3:

66.负极浆料用涂布机涂覆在铜箔上的单面涂覆面密度为25mg/cm2,其余均与对比例1相同。

67.测试表征:

68.取上述实施例1-4与对比例1-3制作的的负极片,与锂金属搭配制作扣式半电池,测试其比容量和首次效率,结果如表1所示。

69.表1扣式半电池测试结果

[0070][0071][0072]

从表1实施例1和4可以看到,通过控制气流量,可以可控制备不同克容量的硅碳复合材料。从实施例1~3和对比例1~3可以看到,随着涂布面密度的增加,比容量和首次效率略微下降,但是对比例降低幅度稍大于实施例。

[0073]

将上述实施例和对比例的电池,分别测试全电池克容量、1c/1c循环寿命以及循环

过程中的厚度膨胀率,结果如表2所示。

[0074]

表2全电池测试结果

[0075][0076][0077]

从表2可以看到,在相同的面密度下,实施例1-4的全电池克容量比对比例1-3稍高,面密度越大越明显,这是因为实施例1-4是将纳米硅2均匀包覆在石墨颗粒表面,经磁化取向后所有颗粒取向一致,极片的导电性更优,而对比例1-3是硅碳颗粒与石墨物理混合,磁化取向后只有石墨取向一致,而硅材料颗粒还是无序排列,因此导电性比实施例要更差。同时,对比例1-3的厚度膨胀率比实施例明显更大,这是因为实施例硅颗粒分布均匀,膨胀不是集中在一起。而对比例硅颗粒分布不均匀,膨胀主要集中在硅颗粒所在地方,从而导致极片个别地方厚度增加明显。个别地方厚度增加明显这也会导致极片某些颗粒的粘结变差,从而导致循环性能变差。

[0078]

以上对本发明所提供的一种负极片、一种负极片的制备方法及锂离子电池进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。