1.本实用新型涉及工程安装检验仪器检验的技术领域,尤其涉及一种钢筋计、锚杆应力计的检验装置。适用于工程安全监测仪器钢筋计、锚杆应力计数量较少且不具备专用试验机条件的情况。

背景技术:

2.现有技术条件下,工程安全监测大量采用钢筋计、锚杆应力计进行钢筋应力和锚杆应力监测。按现行规范要求,钢筋计、锚杆应力计在安装前一定时间内应在安装地进行现场检验,如:检验仪器与出厂参数相对应,以确定仪器参数是否有明显变化,是否满足设计要求。

3.钢筋计、锚杆应力计检验过程是一个通过检验设备和标准压力表配合在仪器量程范围内施加标准应力并对仪器读数比测的过程。钢筋计、锚杆应力计通常在专用试验机上检验。由于试验机为大型设备,不仅价格昂贵,且体积较大,对于使用钢筋计、锚杆应力计数量较少或不具备试验机条件的工程多有不便。

技术实现要素:

4.本实用新型的目的在于提供一种钢筋计、锚杆应力计的检验装置,满足钢筋计、锚杆应力计数量较少或不具备专用试验机条件的具体工程情况。

5.本实用新型的技术方案是:一种钢筋计、锚杆应力计的检验装置包括检验支架、拉拔仪、锚具和仪表,所述检验支架包括第一支座、以及在所述第一支座上依次设置的第二支座、第三支座和第四支座;

6.所述拉拔仪包括油缸和具有压力表的加压泵,所述加压泵通过油压管与所述油缸连接;

7.所述锚具包括固定端和活动端;所述固定端固定于所述第二支座上并与所述第三支座的一侧端面抵接;所述油缸固定于所述第四支座上并与所述第三支座的另一侧端面抵接;所述活动端抵接于所述油缸上远离第三支座;

8.所述仪表与用于检验的工件电连接。

9.上述方案中,根据钢筋计、锚杆应力计检验条件,设计便捷、轻巧的检验支架安装拉拔仪和用于固定工件的锚具,不仅满足钢筋计、锚杆应力计数量较少或不具备专用试验机条件的具体工程情况,还便于携带;并由此形成拉力对比试验环境,通过加压泵的分段加压与减压,对比压力表和仪表的压力值读数,以达到检验钢筋计和锚杆应力计的目的。

10.优选的,所述拉拔仪还包括加压泵,所述加压泵通过油压管与所述油缸连接,所述压力表设于所述加压泵上。

11.优选的,所述第一支座的底部周边设有多个支腿。

12.优选的,所述第二支座包括竖直边和沿所述竖直边垂直的水平边,所述竖直边固定于所述第一支座上;所述固定端设于所述水平边上,使所述固定端的轴心线与活动端的

轴心线在同一水平面上。

13.优选的,所述第三支座在所述第一支座的宽度方向y上设置有两个,两个所述第一支座之间形成用于安装工件的腔体,所述固定端同时与两个所述第三支座的一侧端面抵接;所述油缸同时与两个所述第三支座的另一侧端面抵接。

14.优选的,所述第四支座在所述第一支座的宽度方向y上设置有两个,所述油缸卡设于两个所述第四支座之间。

15.与相关技术相比,本实用新型的有益效果为:适用于工程安全监测仪器钢筋计、锚杆应力计数量较少或不具备试验机条件的工程的特定条件;结构简单,安装便捷,工作成本低,检验效果良好。

附图说明

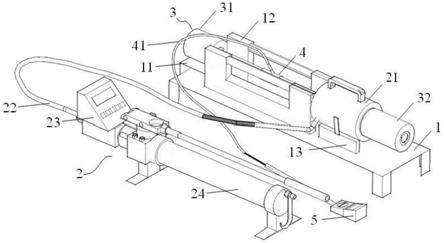

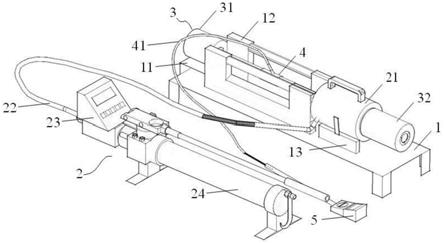

16.图1为本实用新型提供的钢筋计、锚杆应力计的检验装置与工件的安装结构示意图;

17.图2为图1中的检验支架、锚具和油缸的安装结构示意图。

具体实施方式

18.以下将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

19.如图1所示,本实施例提供的一种钢筋计、锚杆应力计的检验装置包括检验支架1、拉拔仪2、锚具3和仪表5。

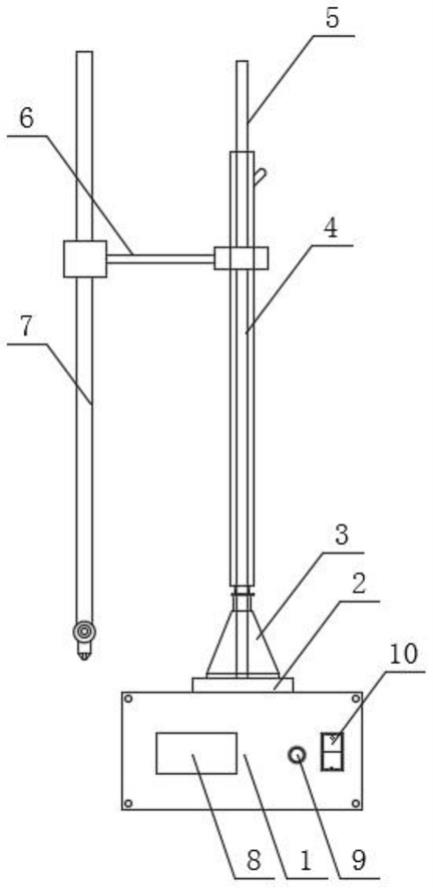

20.如图2所示,所述检验支架1包括第一支座14、以及在所述第一支座14的长度方向x上依次设置的第二支座11、第三支座12和第四支座13。

21.所述第一支座14采用钢板加工而成,其底部周边设有四个采用角钢焊接而成的支腿。

22.所述第二支座11包括竖直边和沿所述竖直边垂直的水平边,所述竖直边固定于所述第一支座14上,所述水平边在所述第一支座14的上方并与所述第一支座14平行。所述第三支座12在所述第一支座14的宽度方向y上设置有两个,两个所述第一支座14之间形成用于安装工件4的腔体,且两个第三支座12之间的间距大于所述工件4横截面尺寸。在本实施例中,两个所述第三支座12的间距为40mm,以保证工件4有足够的被拉拔的空间。

23.所述第四支座13在所述第一支座14的宽度方向y上设置有两个。

24.如图1、图2所示,所述拉拔仪2包括油缸21、油压管22、压力表23和加压泵24。所述锚具3包括固定端31和活动端32。所述加压泵24提供加、减压力,驱动油缸21顶开活动端32,以对工件4产生拉拔力。加压泵24上有压力表23,加压过程可在压力表23看到当前压力值。

25.所述固定端31固定于所述第二支座11的水平边上,并同时与两个第三支座12的一侧端面抵接。所述油缸21卡设于两个所述第四支座13之间,并同时与两个第三支座12的另一侧端面抵接。两个所述第四支座13的间距正好与油缸21的缸径匹配,以形成卡装。所述活动端32抵接于所述油缸21上并远离第三支座12。

26.所述第二支座11能抬高固定端31,使所述固定端31的轴心线与活动端32的轴心线在同一水平面上,同时与工件4(钢筋计或者锚杆计)的轴心线平齐。

27.所述第三支座12要承受较大压力,采用两块厚度为25mm的厚钢板加工,并竖直焊接在第一支座14上。

28.所述加压泵24通过油压管22与所述油缸21连接,所述压力表23设于所述加压泵24上。所述仪表5与工件4电连接。所述仪表5为差阻式读数仪。所述工件4可为钢筋计,也可以为锚杆应力计。

29.检验工作前,按图1示意进行第一步装配:先将工件4的一端套入固定端31内,再将工件4的另一端先后套入油缸21和活动端32内。完成后一起装入第一支座14上的对应位置,并将两端的锚具锚紧。工件4通过电缆41与仪表5连接,检验仪表5的工作状态是否正常。油缸21通过油压管22与加压泵24连接,通过预拉检查拉拔仪2是否正常工作,由此完成装配。

30.第二步,进行加压试验,按规范要求利用加压泵24对油缸21进行分级加压,直至加压至工件4的量程上限。每到一分级时,在仪表5和压力表23处分别读数并记录。本实施例中,分级为2kn,量程上限至24 kn。

31.第三步,进行减压试验,利用加压泵24对油缸21进行分级减压,直至工件4受力为零值。每一分级减压结束在仪表5和压力表23处分别读数并记录,由此完成一轮检验。

32.第四步,根据规范和规程要求进行多轮检验。本实施例中进行两轮。

33.第五步,计算分级与综合评价,根据厂家参数和仪表5每分组的读数计算每分级工件4的应力,并与压力表23的应力值进行对比分析,以得出工件4的技术参数是否满足规程规范要求的评价。

34.完成后,重复上述步骤进行下一支仪器检验工作。

35.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。