1.本技术涉及容器阀的技术领域,特别涉及一种容器阀螺塞。

背景技术:

2.容器阀在消防设备领域应用非常广泛,近年来随着消防设备领域的整体发展,对其安全性、可靠性以及功能性等都有了更高的要求,现有的容器阀的活塞装在阀体内,活塞下端密封件与阀体密封接触,活塞上端有弹簧,弹簧由压螺纹拼紧在阀体内,压帽内装有气门芯,气门芯上的密封件与压帽密封接触,气门芯在弹簧和外力作用下可上下移动在螺塞内,多由气动或电动先导阀,顶开气门芯控制进口与出口的连通,以使灭火剂喷放,

3.但是,上述结构的灭火装置容器阀阀门开启时的活塞开启高度存在以下的缺点:由于活塞上的螺钉有细小孔,安装容器阀的钢瓶在充装灭火剂气体时可通过螺钉上小孔,使活塞关闭(活塞上端受力面积大于活塞阀门处受力面积);当打开气门芯时,活塞上端高压气体随气门芯开启泄放而压力减少,且在钢瓶内高压气体作用下活塞下端压力大于活塞上端压力,活塞上移打开阀门。但当螺塞通道、气门芯通道气体泄放不及时或活塞上的螺钉细小孔在高压气体作用下流量大于泄放流量,活塞下移至关闭,影响灭火剂喷放。

技术实现要素:

4.为了克服现有技术的不足,本实用新型的目的在于提供一种容器阀螺塞,使其加工简单、装配方便,并在气门芯动作后容器阀阀门能完全开启,保障灭火剂安全顺畅的喷放。

5.为达到以上目的,本技术提供了一种容器阀螺塞,包括:

6.阀体,所述阀体上开设有进口和出口,所述阀体内开设有腔室,所述腔室分别与所述进口和所述出口连通;

7.压帽,螺纹连接于阀体内,所述压帽内设有螺塞,所述螺塞内可移动的设置有气门芯,所述气门芯与所述压帽密封配合形成第二阀门,所述螺塞的下端设有顶杆;以及

8.活塞,装设于所述腔室内,且所述活塞位于所述压帽的下方,所述活塞与所述阀体密封配合形成第一阀门,所述第一阀门通过开闭控制所述进口与所述出口连通,或隔断所述进口与所述出口,所述活塞的下端螺纹设有螺钉,所述螺钉的顶端与所述活塞之间设有第一密封圈,所述螺钉内开设有通孔;

9.其中,所述压帽与所述活塞之间形成气室,所述通孔与所述气室连通,所述气室内设有第一弹簧,所述压帽通过所述第一弹簧与所述活塞连接,当所述气门芯动作时,所述第二阀门打开,所述活塞上移打开所述第一阀门,并使所述顶杆插入所述通孔中,以使所述顶杆与所述第一密封圈密封配合形成第三阀门。

10.与现有技术相比,本技术的有益效果在于:由于气门芯动作后打开第二法门,在气压差的作用下,活塞上移使活塞中的第一密封圈与螺塞下端的顶杆密封配合,从而隔断活塞下端瓶内高压气体通过螺钉内的通孔流向气室的气体,使气室压力随气体通过螺塞通气

通道流向气门芯处,并泄放减少至0,活塞在下端瓶内高压气体作用下继续上移至完全开启,可充分保障灭火剂的顺畅喷放;当灭火剂喷放完成后,活塞在第一弹簧力作用下下移,关闭阀门,完成自动化的关闭,以为钢瓶充装灭火剂后容器阀进入下一轮使用做准备。

11.作为改进,所述螺塞内开设有空腔,所述气门芯设于所述空腔内,所述空腔内还设有第二弹簧,所述第二弹簧使所述气门芯抵紧设置在所述空腔内,通过上述改进,可保障气门芯抵紧设置在空腔内,提高其密封效果,从而提高保障灭火器的耐久度,保障其长时间后的正常使用。

12.作为改进,所述螺塞上开设有至少一个通气通道,所述通气通道连通所述气室和所述空腔,通过上述改进,通过螺塞上的通气通道连通空腔和气室,可使螺塞与阀体的装配上无需开设额外的通气孔,也可完成空腔与气室的连通,从而进一步的提高整体装置的密封性,保障灭火器的正常使用。

13.作为改进,所述螺塞与所述顶杆之间设有过渡部,所述通气通道的一个出口设于所述过渡部上,另一个出口设于所述空腔内,通过上述改进,通气通道设置在过渡部上,过渡部作为螺塞整体的一部分,密封性能较好,且其与阀体的配合部分可通过装配实现较好的装配效果,方便装配。

14.作为改进,所述过渡部呈圆柱状,所述过渡部可铣对边或六角边,通过上述改进,铣对边或六角边便于旋紧,可保证螺塞的装配更为方便,提高装配效率。

15.作为改进,所述腔室的顶端设有开口,所述压帽设于所述阀体的顶端,且所述压帽位于所述开口处,通过上述改进,压帽设于阀体顶端为常规设计,适用于大多数灭火器,适用于大规模生产。

16.作为改进,所述螺钉与所述活塞螺纹连接,所述活塞上开设有与所述通孔连通的开孔,所述第一密封圈设于所述开孔内,通过上述改进,通过开孔以容置第一密封圈,可在活塞内预先放置第一密封圈,并通过旋紧螺钉使螺钉与活塞螺纹配合,可完成高精度的快速装配,提高装配效率,预安装第一密封圈也可提高第一密封圈在活塞内的安装位置的精度,同时提高密封效果。

17.作为改进,所述压帽与所述阀体之间设有第二密封圈,第二密封圈可防止空气通过压帽与阀体间的间隙流通,提高密封效果。

18.作为改进,所述顶杆的下端呈锥形,通过上述改进,方便顶杆伸入活塞的通孔中,使其在气门芯动作时能顺利的完成插入活塞的动作,保障灭火器的正常使用。

附图说明

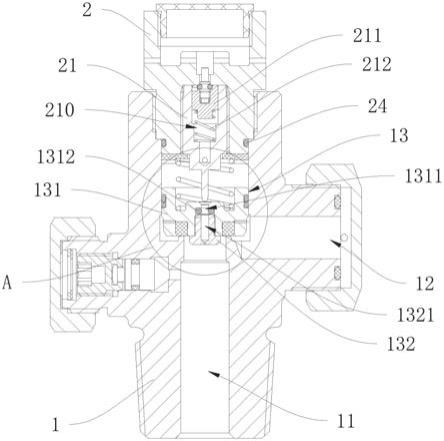

19.图1为本实用新型中的容器阀螺塞的整体结构剖视图;

20.图2为图1中a的局部放大示意图。

21.图中:1、阀体;11、进口;12、出口;13、腔室;131、活塞;1311、开孔;1312、第一密封圈;132、螺钉;1321、通孔;133、气室;1331、第一弹簧;2、压帽;21、螺塞;210、空腔;211、气门芯;212、第二弹簧;22、过渡部;221、通气通道;23、顶杆;24、第二密封圈。

具体实施方式

22.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的

前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

23.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“上”、“下”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

24.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

25.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.本技术提供一种容器阀螺塞,如图1所示,包括阀体1,阀体1上开设有进口11和出口12,阀体1内开设有腔室13,腔室13分别与进口11和出口12连通;

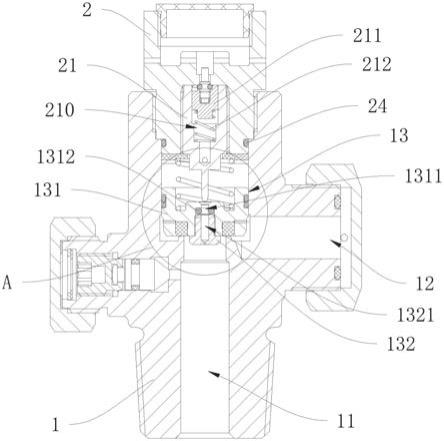

27.压帽2,螺纹连接于阀体1内,压帽2内设有螺塞21,螺塞21内可移动的设置有气门芯211,气门芯211与压帽2密封配合形成第二阀门,螺塞21的下端设有顶杆23;以及

28.活塞131,装设于腔室13内,且活塞131位于压帽2的下方,活塞131与阀体1密封配合形成第一阀门,第一阀门通过开闭控制进口11与出口12连通,或隔断进口11与出口12,活塞131的下端螺纹设有螺钉132,螺钉132的顶端与活塞131之间设有第一密封圈1312,螺钉132内开设有通孔1321;

29.其中,压帽2与活塞131之间形成气室133,通孔1321与气室133连通,气室133内设有第一弹簧1331,第一弹簧1331抵设于活塞131与压帽2之间,当气门芯211动作时,第二阀门打开,活塞131上移打开第一阀门,并使顶杆23插入通孔1321中,以使顶杆23与第一密封圈1312密封配合形成第三阀门。

30.需要说明的是,气门芯211与压帽2密封配合可以为密封接触方式,通过抵紧的方式完成密封;通孔1321的直径较小,活塞131上端的气室133通过螺钉132上细小的通孔1321与进口11连通,进口11与灭火容器连通,且气室133内气体压力与进口11内气体压力一样,但由于活塞131上端面即气室133受力面积大于活塞131下端面处第一阀门受力面积,因此正常情况下在气体压力作用下第一阀门是关闭,即隔断进口11与出口12。

31.具体的,如图1所示,螺塞21内开设有空腔210,气门芯211设于空腔210内,空腔210内还设有第二弹簧212,第二弹簧212提供张力,第二弹簧212使气门芯211抵紧设置在空腔210内,气门芯211为本领域中常规技术设置,因此本技术中不再详细进行说明。

32.具体的,如图2所示,螺塞21上开设有至少一个通气通道211,通气通道211连通气室133和空腔210。

33.需要说明的是,气门芯211未动作时,气门芯211在第一弹簧1331和气室133内气体的作用下形成第二阀门关闭的状态,而当气门芯211动作时,即气门芯211顶开时,气室133内高压气体随第二阀门开启而通过通气通道221泄放,使活塞131在上端面压力减少、下端面瓶内高压气体压力作用下上移打开第一阀门,喷放灭火剂。

34.具体的,螺塞21与顶杆23之间设有过渡部22,通气通道211的一个出口12设于过渡部22上,另一个出口12设于空腔210内。

35.优选的,过渡部22设置于螺塞21的底端,且过渡部22伸入至气室133内。

36.具体的,过渡部22呈圆柱状,过渡部22可铣对边或六角边,便于旋紧设置在螺塞21上。

37.具体的,如图1所示,腔室13的顶端设有开口,压帽2设于阀体1的顶端,且压帽2位于开口处。

38.具体的,如图2所示,螺钉132与活塞131螺纹连接,活塞131上开设有与通孔1321连通的开孔1311,第一密封圈1312设于开孔1311内。优选的,第一密封圈1312为o型圈。

39.具体的,如图1所示,压帽2与阀体1之间设有第二密封圈24。

40.具体的,顶杆23的下端呈锥形,顶杆23的下端面为锥面。

41.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。