1.本实用新型涉及一种非本征光纤法珀压力传感器。

背景技术:

2.近些年来,随着航空航天、化工和能源等领域的迅速发展,对压力传感器在高温环境下的可靠性提出了越来越高的要求,传统的压阻式或压电式压力传感器由于例如制作材料不耐高温以及信号线热传导对解调系统的不良影响等问题,难以被应用在上述领域中进行高精度地压力测量。

3.光纤式压力传感器例如光纤法珀式压力传感器通常由敏感单元基于光学原理对压力进行感测,而且具有体积小,灵敏度高,耐腐蚀,抗电磁干扰等优点。其中,敏感单元可选用耐高温的材料进行制作并且高温不易对上述光学原理的应用产生影响,因此光纤法珀式压力传感器适用于上述高温环境下的压力测量。近年来,用于制造非本征光纤法珀压力传感器的技术主要由mems技术、化学腐蚀技术、电弧放电技术和激光加工技术等。然而,利用化学腐蚀技术,电弧放电技术和激光加工技术制造的传感器其一致性相对较差,例如由于不同敏感单元其敏感膜片的厚度和有效半径不一致从而造成各敏感单元的一致性较低,并且难以实现传感器的低成本批量化制造。

4.相反,利用mems技术制造的传感器具有敏感单元一致性高及批量化制造的优点。目前已经报道国一种压力传感器,其利用pyrex玻璃圆片和硅片实现非本征光纤法珀压力传感器的批量化制造且该种传感器能在350℃高温环境下进行压力测量,然而由于材料自身特性的限制,使得该种传感器难以实现更高温度环境下的压力测试。而且,由于使用了两种不同热膨胀系数的材料进行传感器制作,当传感器在高温环境下工作时由于不同材料间的热膨胀系数不匹配将会影响传感器的使用性能,这也是限制该种传感器在高温下应用的原因之一。并且在光纤与敏感单元连接方法上,目前比较常用的方法是利用紫外环氧树脂或耐高温粘接剂,在需要工作于高温环境的传感器中引入粘结材料将会进一步影响传感器在高温下的稳定性及使用寿命。

5.熔融石英玻璃材料其软化点高达1730℃左右,且耐酸碱腐蚀,相比于目前常用的用于制造非本征光纤法珀压力传感器的材料,例如金属、pyrex玻璃、硅、蓝宝石、sic等来说,石英材料具有更低的热膨胀系数,这使其成为制造高温压力传感器的良好材料。在本发明中,我们利用高温热压键合技术及微机械加工技术制造并验证了一种可批量化制造的全石英非本征光纤法珀压力传感器,且利用co2激光熔接技术实现了传感器全石英敏感单元与信号传输光纤的无胶化密封集成,使得该种传感器能在高温环境下稳定工作。

技术实现要素:

6.本实用新型是有鉴于上述现有技术的状况而提出的,其目的在于提供一种能够在高温环境中感测压力的非本征光纤法珀压力传感器。

7.为此,本实用新型提供一种非本征光纤法珀压力传感器,其包括敏感单元、以及与

所述敏感单元连接的光学组件,所述敏感单元包括依次层叠的具有第一光学表面的第一膜片、具有第二光学表面且配置为光线可透射而过的第二膜片、以及具有通孔的第三膜片,所述第一光学表面与所述第二光学表面相对且平行地设置并且在所述第一光学表面与所述第二光学表面之间形成有空腔,所述通孔的轴线正交于所述第一光学表面,所述光学组件嵌设于所述通孔中,经由所述光学组件和所述第二膜片而进入所述空腔的光线能够在所述第一光学表面与所述第二光学表面之间进行反射并生成包括所述第一光学表面与所述第二光学表面的间距信息的光学信号,其中,所述第一膜片配置为受到压力作用而发生形变以使所述第一光学表面与所述第二光学表面的间距发生改变,通过感测所述光学信号以对压力进行感测。

8.在本实用新型中,在具有第一光学表面的第一膜片与具有第二光学表面且配置为可受压而发生形变的第一膜片之间形成空腔,向空腔中引入光线在第一光学表面与第二光学表面之间进行反射,通过感测光学信号以获得第一光学表面与第二光学表面的间距,从而获得第二膜片所受到的压力。由此,能够提供一种能够在高温环境中感测压力的非本征光纤法珀压力传感器。

9.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述第一膜片、所述第二膜片和所述第三膜片由石英玻璃制备而得。由此,能够便于应用在高温环境中。

10.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,在所述第三膜片背离所述空腔的一侧设置有与所述通孔共轴且呈圆柱状的凸台,所述通孔贯通所述凸台,所述凸台的直径小于2.5mm。

11.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述第一膜片具有与所述空腔连通的气孔。在这种情况下,通过多个气孔以平衡空腔内外的气压,由此能够提供一种适用于感测声压的压力传感器。

12.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,在所述第一膜片的所述第一光学表面所在的一侧或在所述第二膜片的所述第二光学表面所在的一侧通过微机械加工制作凹槽,当所述第一膜片与所述第二膜片以所述第一光学表面与所述第二光学表面相对的方式结合时,通过所述第一光学表面、所述凹槽、以及所述第二光学表面形成所述空腔。

13.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述气孔呈l字状。由此,能够减少气孔对第二膜片的形变产生影响。

14.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述气孔的数量为多个,并且多个气孔围绕所述通孔的轴线均匀布置。在这种情况下,当感测声压时,能够有利于减小气压的影响。

15.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述光学组件由光纤和具有中空部的玻璃管组成,所述玻璃管的尺寸与所述通孔的尺寸相匹配并且所述玻璃管嵌设于所述通孔中,所述光纤的尺寸与所述中空部的尺寸相匹配并且所述光纤嵌设于所述中空部中,所述光纤嵌设于所述中空部中的一端的端面平行于所述第一光学表面。在这种情况下,通过玻璃管能够有助于将光纤焊接于敏感单元。

16.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,在所述光纤

一端的端面上设有配置为对光线进行准直的准直元件。由此,能够便于使光线垂直于第一反射面。

17.另外,在本实用新型所涉及的非本征光纤法珀压力传感器中,可选地,所述玻璃管经由高温焊接与所述敏感单元结合,并且所述光纤经由高温焊接与所述玻璃管结合。

18.根据本实用新型所涉及的非本征光纤法珀压力传感器的敏感单元的批量化制备方法,能够提高非本征光纤法珀压力传感器的敏感单元的一致性,从而能够提高非本征光纤法珀压力传感器的一致性。

附图说明

19.现在将仅通过参考附图的例子进一步详细地解释本实用新型,其中:

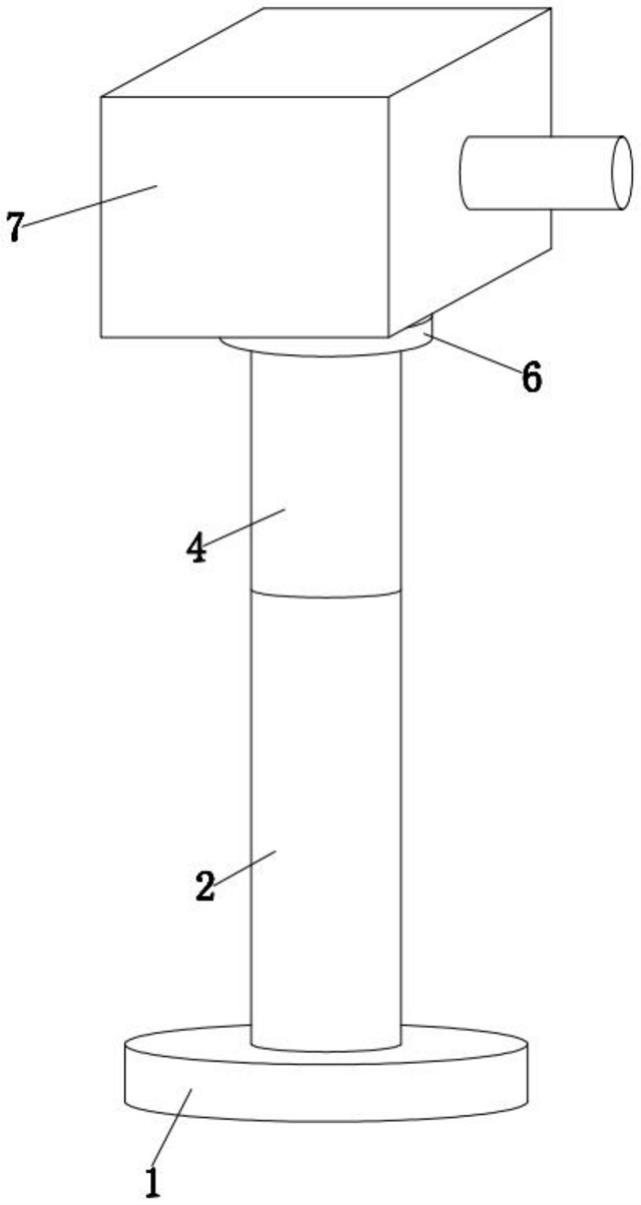

20.图1是示出了本实用新型实施方式所涉及的压力传感器的第一种实施例的立体结构示意图。

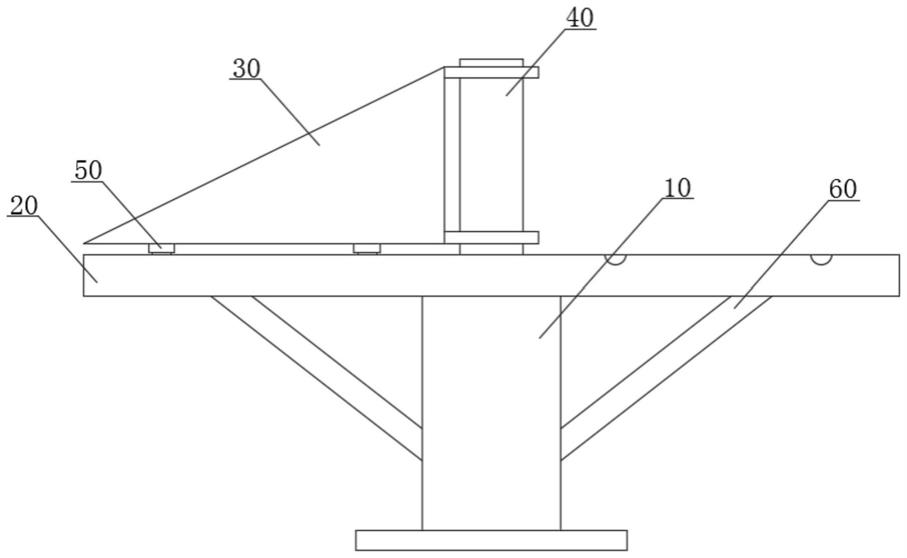

21.图2是示出了本实用新型实施方式所涉及的压力传感器的第二种实施例的立体结构示意图。

22.图3是示出了图2沿着aa'的剖面示意图。

23.图4是示出了本实用新型实施方式所涉及的敏感单元的剖视图。

24.图5是示出本实用新型实施方式的压力传感器的第三种实施例的示意图。

25.图6是示出本实用新型实施方式的压力传感器的第四种实施例的示意图。

具体实施方式

26.以下,参考附图,详细地说明本实用新型的优选实施方式。在下面的说明中,对于相同的部件赋予相同的符号,省略重复的说明。另外,附图只是示意性的图,部件相互之间的尺寸的比例或者部件的形状等可以与实际的不同。

27.需要说明的是,本实用新型中的术语“包括”和“具有”以及它们的任何变形,例如所包括或所具有的一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可以包括或具有没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.另外,在本实用新型的下面描述中涉及的小标题等并不是为了限制本实用新型的内容或范围,其仅仅是作为阅读的提示作用。这样的小标题既不能理解为用于分割文章的内容,也不应将小标题下的内容仅仅限制在小标题的范围内。

29.本实用新型的实施方式涉及一种非本征光纤法珀压力传感器。在本实施方式中,非本征光纤法珀压力传感器可以简称为光纤法珀压力传感器或压力传感器。

30.图1是示出了本实用新型实施方式所涉及的压力传感器1的第一种实施例的立体结构示意图。图2是示出了本实用新型实施方式所涉及的压力传感器1的第二种实施例的立体结构示意图。图3是示出了图2沿着aa'的剖面示意图。图4是示出了本实用新型实施方式所涉及的敏感单元10的剖视图。图5是示出本实用新型实施方式的压力传感器1的第三种实施例的示意图。图6是示出本实用新型实施方式的压力传感器1的第四种实施例的示意图。

31.在本实施方式中,压力传感器1可以包括敏感单元10以及与敏感单元10连接的光学组件20(参见图1和2)。敏感单元10可以对压力进行感应,光学组件20与敏感单元10配合

可以获得对压力的感应信号。在一些示例中,光学组件20可以与用于对感应信号进行解调的解调设备(未图示)连接,并且可以将感应信号传输至解调设备,解调设备可以对感应信号进行解调从而获得压力的测量结果。

32.在本实施方式中,法珀腔是指由相对设置、相互平行并且具有预定间距的两个导光面组成的光学谐振腔,光线可以在法珀腔的两个导光面之间进行反射从而提供光反馈。在法珀腔中,光线在两个导光面之间进行反射时的光反馈与两个导光面之间的间距具有对应关系。

33.在一些示例中,敏感单元10可以包括依次层叠的第一膜片11、第二膜片12、和第三膜片13(参见图4)。在一些示例中,第一膜片11与第二膜片12之间可以形成为空腔101,并且第三膜片13可以具有与空腔101连通的通孔102(参见图4)。另外,在一些示例中,第一膜片11靠近空腔101的表面可以经抛光处理,第二膜片12的上表面和下表面可以进行抛光处理,第三膜片13靠近空腔101的表面可以经过抛光处理。

34.在一些示例中,光学组件20可以为光纤21。在另一些示例中,光学组件20可以包括光纤21以及具有中空部的玻璃管22,并且光纤21可以嵌设于玻璃管22的中空部内。

35.在一些示例中,光纤21的一端可以切平,并且该端可以置入于通孔102中(参见图1、图2和图3)。在这种情况下,第一膜片11靠近空腔101的表面可以作为第一导光面、第二膜片102靠近空腔101的表面可以作为第二导光面,空腔101、第一导光面以及第二导光面可以形成法珀腔。

36.使用本实施方式所涉及的压力传感器1对压力进行测量时,第一膜片11可以因压力而产生形变,从而改变第一导光面(即第一膜片11靠近空腔101的表面)与第二导光面(即第二膜片12靠近空腔101的表面)之间的距离,由此能够改变光线在第一导光面与第二导光面之间进行反射时的光反馈。解调设备可以基于改变后的光反馈获得第一导光面与第二导光面之间的间距,以获得第一膜片11所产生的形变,从而能够获得压力传感器1对压力的测量结果。

37.在一些示例中,空腔101可以呈圆柱状、椭圆柱状或棱柱状例如四棱柱状等形状。在一些示例中,通孔102可以为圆柱形通孔。在一些示例中,凸台103(稍后描述)可以呈圆柱状、椭圆柱状或棱柱状例如四棱柱状等形状。另外,在一些示例中,空腔101、通孔102与凸台103可以共轴。

38.在一些示例中,在敏感单元10中,通孔102可以垂直于第二膜片12靠近空腔101的表面。由此,能够对光纤21进行准直,从而有助于使从光纤中出射的入射光束耦合进入压力传感器1的第一导光面与第二导光面且能够更好地使从压力传感器10的第一导光面与第二导光面反射回来的光束耦合进入光纤。

39.在一些示例中,通孔102可以具有与玻璃管22的外径相匹配的内径,玻璃管22可以具有与光纤21的外径相匹配的内径。光纤21可以置入于玻璃管22中,并经由例如高温焊接等而固定于玻璃管22中,然后,玻璃管22可以置入于通孔102中,且使光纤21切平的端面与第二膜片12远离空腔101的表面贴合,并经由例如高温焊接等而固定于凸台103(参见图3)。在这种情况下,通过使用玻璃管22而将光纤21连接至敏感单元10,由此能够对光纤21进行准直,从而能够更好地使从光纤21中出射的入射光束耦合进入压力传感器1的第一导光面与第二导光面且能够更好地使从压力传感器1的第一导光面与第二导光面反射回来的光束

耦合进入光纤。

40.在一些示例中,在光纤21被切平的一端的端面也可以设置有准直元件(未图示)。准直元件可以对从光纤出射的光进行准直。在一些示例中,光纤21的被切平的一端可以嵌入于玻璃管22的中空部中或通孔102中。

41.换言之,本实用新型可以提供一种压力传感器1,压力传感器1可以包括敏感单元10、具有中空部的玻璃管22、以及光纤21,敏感单元10可以包括第一内表面(即第一膜片11靠近空腔101的表面)、与第一内表面相对的第二内表面(即第二膜片12靠近空腔101的表面)、形成在第一内表面与第二内表面之间的空腔101、以及具有通孔102的第三膜片13,玻璃管22的尺寸可以与通孔102的尺寸相匹配并且玻璃管22可以嵌设于通孔102中,光纤21的尺寸可以与玻璃管22的中空部的尺寸相匹配并且光纤21可以嵌设于中空部中,中空部的轴线可以正交于第二导光面且光纤21嵌入于中空部中的一端的端面与第二膜片12远离空腔101的表面贴合,经由光纤21而进入空腔的光线能够在第一导光面与第二导光面之间进行反射。

42.在一些示例中,玻璃管22可以经由高温熔接例如激光焊接而与敏感单元10结合。另外,在一些示例中,光纤21可以经由高温熔接例如激光焊接而与玻璃管22结合。

43.如上所述,在压力传感器1中,通过第一膜片11对压力进行感应而产生形变,能够改变法珀腔中两个导光面之间的间距,通过光线在两个导光面之间进行反射时的光反馈,能够获得两个导光面之间的间距。由此,能够获得第一膜片11因压力而产生的形变,从而能够获得对压力的测量结果。

44.在一些示例中,通过在第一膜片11或第二膜片12上制作凹槽,并且以覆盖该凹槽的方式将第一膜片11与第二膜片12进行结合,由此能够在第一膜片11与第二膜片12之间形成空腔101。在一些示例中,第二膜片12配置为光线可透射而过。在一些示例中,在第三膜片13上设置通孔102,光纤21嵌设在通孔102中,并经由可透光的第二膜片12而将光线导入到空腔101中。

45.在一些示例中,对第一膜片11的上表面可以进行抛光。在一些示例中,对第二膜片12的上表面及下表面可以进行抛光,对第三膜片13的上表面可以进行抛光。在这种情况下,通过对第一膜片11的上表面和第二膜片12的上表面进行抛光,能够有助于第一膜片11的上表面与第二膜片12的上表面之间的结合,通过对第二膜片12的下表面和第三膜片13的上表面进行抛光,能够有助于第二膜片12的下表面与第三膜片13的上表面之间的结合。

46.在一些示例中,对第三膜片13的下表面可以进行抛光。在一些示例中,对第一膜片11的下表面可以进行粗糙化。由此,能够减小第一膜片11的下表面对光反射的影响。

47.在一些示例中,第二膜片12的厚度可以大于第一膜片11的厚度,第三膜片13的厚度可以大于第二膜片12的厚度。在一些示例中,第一膜片11、第二膜片12和第三膜片13可以为圆形石英片。在一些示例中,第一石英片100或第二石英片200或第三石英片300可以为2寸圆片、4寸圆片或6寸圆片。在一些示例中,第二石英片200的直径与第一石英片100的直径可以相等。在一些示例中,第二石英片200的直径可以略小于第一石英片100的直径。由此,第一石英片100的上表面能够覆盖第二石英片200的上表面。

48.在另一些示例中,第二石英片200的厚度也可以等于或小于第一石英片100的厚度。第三石英片300的厚度也可以等于或小于第二石英片200的厚度。

49.在一些示例中,第二石英片200可以为厚度一致的圆形石英片。在一些示例中,第二石英片200的厚度可以为0.1mm至2mm。在一些示例中,第一石英片100可以为厚度一致的圆形石英片。在一些示例中,第一石英片100的厚度可以为10μm至500μm。在一些示例中,第三石英片300可以为厚度一致的圆形石英片,第三石英片300的厚度可以为0.5至2mm。

50.在一些示例中,第一膜片11或第二膜片12上的凹槽可以呈圆柱形、椭圆柱形或棱柱形。在一些示例中,第一膜片11或第二膜片12上的凹槽的直径可以为80μm至10mm。在一些示例中,第一膜片11或第二膜片12上的凹槽的深度可以为3μm至100μm。

51.在一些示例中,在第一膜片11或第二膜片12的表面上可以通过mems工艺批量制作出凹槽阵列中的凹槽,有利于提高敏感单元的一致性。

52.在一些示例中,在第三膜片13上可以制作通孔102。在一些示例中,通孔102可以为圆柱形通孔或棱柱形通孔。在一些示例中,通孔102的孔径可以小于空腔101的直径。在一些示例中,通孔102的孔径可以为50μm至2.4mm。在一些示例中,在第三石英片300上可以通过微机械加工工艺制作通孔102。

53.在一些示例中,以覆盖凹槽的方式将第一膜片100与第二膜片200的结合,将第三膜片300与第二膜片200的结合,并且空腔101与通孔102共轴(参见图4)。

54.在一些示例中,第一膜片100、第二膜片200与第三膜片300可以经由热键合而结合。在一些示例中,第一膜片100、第二膜片200与第三膜片300可以经由高温热压键合或低温键合而结合。在另一些示例中,第一膜片100、第二膜片200与第三膜片300也可以经由粘接剂而结合。

55.在一些示例中,对第一膜片100、第二膜片200与第三膜片300的键合可以包括如下步骤:第一膜片100、第二膜片200与第三膜片300进行清洗;在低温环境下对第一膜片100、第二膜片200与第三膜片300进行热压预键合;在高温环境下对第一膜片100、第二膜片200与第三膜片300进行高温热压连接。

56.在一些示例中,清洗可以为rca标准清洗或兆声波清洗等。在一些示例中,低温环境可以为200度至500度。在一些示例中,进行热压预键合的气压可以为1bar至50bar。在一些示例中,热压预键合的处理时间可以为5至100分钟。在一些示例中,高温环境可以900度至1200度。在一些示例中,高温退火加固的处理时间可以为1小时至4小时。

57.在一些示例中,在第三膜片13上可以制作凸台103。在一些示例中,通孔102与凸台103可以共轴。在一些示例中,凸台103可以为圆柱形凸台或棱柱形凸台。在一些示例中,凸台103可以与通孔102同轴。在一些示例中,凸台103的高度可以为0.5mm至1.5mm。在一些示例中,凸台103的直径可以小于空腔101的直径。在一些示例中,凸台103的直径可以为100μm至2.5mm。

58.在一些示例中,在敏感单元10的第一膜片11上可以制作与空腔101连通的气孔(参见图5和图6)。在这种情况下,通过气孔连通空腔能够降低气压对第一膜片11的影响,并且第一膜片11仍能够感测声压。由此,能够提供一种用于感测声压的敏感单元10,并且能够提高敏感单元10感测声压的准确性。

59.在一些示例中,气孔的数量可以为2至12,例如气孔的数量可以为2、3、4、5、6、8、9、10或12。在图5和图6所示的实施例中,多个气孔可以为第一气孔11a、第二气孔11b、第三气孔(未图示)和第四气孔(未图示)(参见图5和图6)。在一些示例中,第一气孔11a、第二气孔

11b、第三气孔和第四气孔可以围绕通孔102的轴线均匀分布。由此,能够更有效地降低气压或液压对第一膜片11的影响。

60.在一些示例中,多个气孔可以贯穿第一膜片11。在一些示例中,多个气孔的轴线可以正交于第一膜片11或与第一膜片11呈预定夹角。在一些示例中,通孔102的轴线可以不经过多个气孔中的任一个。

61.在另一些示例中,多个气孔也可以由第一膜片11的边缘处贯通至第一膜片11的第一光学表面,并且在第二膜片12的靠近空腔101的一侧可以设置有与第一膜片11的多个气孔连通的垄沟状凹槽,从而整体上形成呈l状的连通于空腔101的气孔(参见图6)。也就是说,在图6所示的实施例中,气孔11a(以气孔11a为例)可以包括设置于第一膜片11上的孔、以及设置于第二膜片12上且与空腔101连通的槽,当第一膜片11与第二膜片12结合时使设置于第一膜片11上的孔与设置于第二膜片12上的槽对准以彼此连通,从而使气孔11a连通外部与空腔101。

62.也就是说,在一些示例中,气孔11a可以包括形成为l状的第一部分(即,形成在第一膜片11上的孔)和第二部分(即,形成在第二膜片12上的槽),并且第一部分的轴线可以正交于第一光学表面,第二部分的轴线可以平行于第一光学表面。在这种情况下,能够使空腔101与外部连通,从而能够提供一种能够感测声压的压力传感器1。

63.虽然以上结合附图和示例对本实用新型进行了具体说明,但是可以理解,上述说明不以任何形式限制本实用新型。本领域技术人员在不偏离本实用新型的实质精神和范围的情况下可以根据需要对本实用新型进行变形和变化,这些变形和变化均落入本实用新型的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。