1.本发明涉及煤化工行业生产过程中煤粉“架桥”后如何有效“破桥”技术,尤其是一种新型煤粉锁斗顺控自动破桥装置及应用方法。

背景技术:

2.在化工及发电等行业粉煤流程工艺装置中,煤粉、灰、渣等固体物料需要变压输送时,常用到锁斗设备。受物料粒度、湿度及滞留时间的影响,在锁斗下料过程中时常发生“架桥”现象,常规自动“破桥”程序设计理念,是通过对锁斗底锥、笛管、管道充气器部位进行充压,依靠压差下压输送的方式进行破桥。常规方式往往需要通过多次“破桥”才能成功,延误了时间、浪费了氮气,尤其对于发生在管道充气器与下料阀门之间部位的“架桥”情况,采用常规“破桥”方式会造成固体物料的进一步压实,效果不佳。在常规自动“破桥”方法无效后,必然需要操作人员手动“破桥”,既加重了操作工的负担,也带来了一定的操作风险。而手动“破桥”时发现锁斗泄压气流

ꢀ“

上顶破桥”方式可有效的解决锁斗“架桥”的问题。目前锁斗设备自动“破桥”工艺顺序控制理念仍停留在传统锁斗充压“破桥”方式。

技术实现要素:

3.本发明的目的是提供安全、高效的一种新型煤粉锁斗顺控自动破桥装置及应用方法,它用于弥补常规“下压破桥”方式的单一不足,同时消除人员手动“破桥”的操作风险,本发明的目的是这样实现的,它包括煤粉锁斗、锁斗内充压笛管、锁斗底锥、管道充气器、煤粉缓冲罐、切断阀、氮气流量调节阀、底锥氮气切断阀、氮气切断阀、平衡管线、上切断阀、下切断阀、锁斗泄压切断阀、锁斗泄压调节阀、锁斗放料上切断阀、锁斗放料下切断阀、低料位检测开关、高料位检测开关、煤粉缓冲管与锁斗压差测量仪表、笛管氮气流量计,所述煤粉锁斗的下部为锁斗底锥,煤粉锁斗的中间安装有低料位检测开关;其煤粉锁斗的顶端连接有泄压管,其泄压管上分别安装有锁斗泄压切断阀、锁斗泄压调节阀;其煤粉锁斗的底端外部连接有管道充气器,其管道充气器与煤粉缓冲罐中间由锁斗放料管道连接,在锁斗放料管道上自上而下顺序连接有上切断阀、下切断阀,其煤粉缓冲罐上安装有高料位检测开关;管道充气器的一侧连接有充气管线,其充气管线上安装有管道充气器氮气切断阀。

4.所述锁斗底锥的上部安装有锁斗内充压笛管;其锁斗内充压笛管上连接有氮气充气管线,在氮气充气管上顺序连接有氮气切断阀、氮气流量调节阀,其氮气切断阀、氮气流量调节阀的中间安装有笛管氮气流量计;氮气充气管线与锁斗底锥中间安装有底锥氮气切断阀。

5.所述煤粉锁斗的顶端与煤粉缓冲罐中间由平衡管线连接,在平衡管线的中间自上而下顺序安装有上切断阀、下切断阀;其上、下切断阀外连的上下平衡管线上连接一个管线,其管线上安装有煤粉缓冲管与锁斗压差测量仪表。

6.用于操作人员手动启动“上顶破桥”程序,可设置一处“上顶破桥”按钮。该按钮可设置为外置电子机械按钮,也可设置为内置hmi面板软按钮。

7.本发明的应用方法:当判断下料时煤粉锁斗设备发生“架桥”现象后,顺控程序跳转优先执行“上顶破桥”程序,视破桥效果选择执行“下压破桥”程序;每次“破桥”程序执行完毕后会通过检测锁斗低料位检测开关,判断是否“破桥”成功,成功则直接转回正常下料程序,不再执行后续“破桥”程序;若一次“破桥”操作不成功,则破桥压差在原设定基础上自动增加50kpa,进行第二次“上顶破桥”;程序设定有“上顶破桥”最多执行次数,达到上限后依旧无法“破桥”成功,则发送报警转为手动操作,由操作员判断,转为执行“下压破桥”程序或手动操作;根据装置负荷能力和设备设计参数,设有“上顶破桥”次数高限保护和“破桥压差”高限保护,程序设有初始“上顶破桥”次数和初始“破桥压差”,工艺可根据运行情况修改“上顶破桥”次数和“破桥压差”设定值。

8.煤粉锁斗正常下料计时超时或通过操作员手动触发“上顶破桥”按钮可触发“上顶破桥”自动程序启动;具体由正常锁斗下料程序进入“上顶破桥

”ꢀ

自动程序程序设计:条件1,正常锁斗下料计时已到,未监测到锁斗低料位检测开关,则自动进入“上顶破桥”程序;条件2,正常煤粉锁斗下料计时未到,未监测到锁斗低料位检测开关,操作员通过触发“上顶破桥”按钮,进入“上顶破桥”程序。条件1与条件2任意满足即可进入“上顶破桥”的自动程序。

9.执行“上顶破桥”顺控的程序设计:第一步,程序关闭锁斗放料上切断阀和平衡管线的上切断阀;第二步,待检测到锁斗放料上切断阀和平衡管线的上切断阀关闭后,程序打开锁斗泄压切断阀;待监测到锁斗泄压切断阀打开后,程序给定锁斗泄压调节阀一定初始阀位x%,开启锁斗泄压调节阀并投自动,设定值为破桥压差;第三步,监测煤粉缓冲罐与锁斗压差测量仪表19>破桥压差设定值后,程序关闭锁斗泄压切断阀与锁斗泄压调节阀;第四步,监测到锁斗泄压切断阀关闭后,程序打开锁斗放料上切断阀和平衡管线的上切断阀,并启动“下压破桥下料计时器”;第五步,条件1:期间若监测到锁斗低料位检测开关触发,则代表破桥成功,跳出破桥程序;条件2:若破桥下料计时完成,并且“破桥计数”<2,同时未触发锁斗低料位检测开关,则“破桥计数”增加1,同时将破桥压差增加50kpa,复位“下压破桥下料计时器”后,跳回破桥第一步再次执行;条件3:若破桥下料计时完成,并且“破桥计数”≥2,同时未触发锁斗低料位检测开关,则发送报警,待操作工手动处理,可继续执行“上顶破桥”或转为“下压破桥”。

10.给定锁斗泄压调节阀一定初始阀位x%,可根据阀门特性和锁斗大小,进行修改;破桥压差=破桥初次压差 (破桥次数*压差增加值);破桥初次压差(默认100kpa)及压差增加值(默认50kpa),均可由工艺人员进行修改,并根据设备安全性对破桥压差进行上限保护限制;执行自动破桥的次数上限可修改,但需考虑程序执行周期和下游设备料位;跳出“上顶破桥”顺控后,需复位“泄压破桥下料计时器”,重置“破桥计数”计数器为0。

11.本发明的意义是:1、弥补了常规“破桥”方式单一的不足,增加锁斗泄压式“破桥”工艺;2、解决了对于发生在锁斗底部至下料阀门之间“架桥”时,常规“破桥”方式会加剧物料压实,不宜“破桥”成功的瓶颈问题;3、将泄压式“破桥”操作方法形成自动顺控破桥程序,操作便捷;4、消除了操作人员手动泄压“破桥”时的操作风险;5、该种“破桥”方法既适用于煤粉锁斗也适用于存在类似情况的其它固体物料锁斗;6、它既可直接应用于新装置的设计也可应用于老装置的技术改造;7、无需增加任何设备投入;8、设计可更改的“破桥”次数和“破桥”压差,针对性的解决了煤粉“架桥”严重程度不同的问题,使得操作人员可根据上次“破桥”效果,决定下次的“破桥”程度,最大程度缩短处理时间和节约氮气,因而它是一种无

投资并且见效快的解决方法。

附图说明

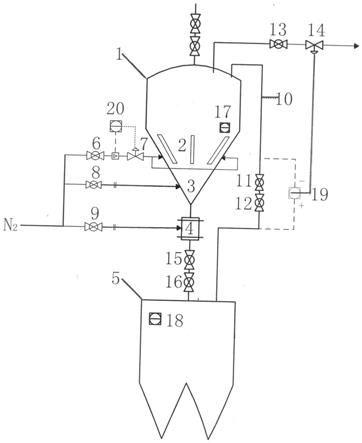

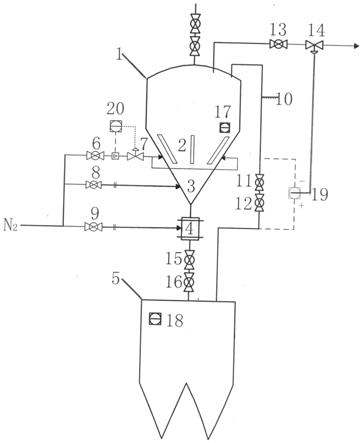

12.图1为一种新型煤粉锁斗顺控自动破桥装置的结构示意图,图中1、煤粉锁斗

ꢀꢀ

2、锁斗内充压笛管

ꢀꢀ

3、锁斗底锥

ꢀꢀ

4、管道充气器

ꢀꢀ

5、煤粉缓冲罐

ꢀꢀ

6、氮气切断阀

ꢀꢀ

7、氮气流量调节阀

ꢀꢀ

8、底锥氮气切断阀

ꢀꢀ

9、管道充气器氮气切断阀

ꢀꢀ

10、平衡管线

ꢀꢀ

11、上切断阀12、下切断阀

ꢀꢀ

13、锁斗泄压切断阀

ꢀꢀ

14、锁斗泄压调节阀

ꢀꢀ

15、锁斗放料上切断阀

ꢀꢀ

16、锁斗放料下切断阀

ꢀꢀ

17、锁斗低料位检测开关

ꢀꢀ

18、高料位检测开关

ꢀꢀ

19、煤粉缓冲管与锁斗压差测量仪表

ꢀꢀ

20、笛管氮气流量计。

具体实施方式

13.实施例1、本发明包括煤粉锁斗1、锁斗内充压笛管2、锁斗底锥3、管道充气器4、煤粉缓冲罐5、氮气切断阀6、氮气流量调节阀7、底锥氮气切断阀8、氮气切断阀9、平衡管线10、上切断阀11、下切断阀12、锁斗泄压切断阀13、锁斗泄压调节阀14、锁斗放料上切断阀15、锁斗放料下切断阀16、低料位检测开关17、高料位检测开关18、煤粉缓冲管与锁斗压差测量仪表19、笛管氮气流量计20,所述煤粉锁斗1的下部为锁斗底锥3,煤粉锁斗1的中间安装有低料位检测开关17;其煤粉锁斗1的顶端连接有泄压管,其泄压管上分别安装有锁斗泄压切断阀13、锁斗泄压调节阀14;其煤粉锁斗1的底端外部连接有管道充气器4,其管道充气器4与煤粉缓冲罐5中间由锁斗放料管道连接,在锁斗放料管道上自上而下顺序连接有上切断阀15、下切断阀16,其煤粉缓冲罐5上安装有高料位检测开关18;管道充气器4的一侧连接有充气管线,其充气管线上安装有管道充气器氮气切断阀9。

14.实施例2、所述锁斗底锥3的上部安装有锁斗内充压笛管2;其锁斗内充压笛管2上连接有氮气充压管线,在氮气充压管线上顺序连接有氮气切断阀6、氮气流量调节阀7,其氮气切断阀6与氮气流量调节阀7的中间安装有笛管氮气流量计20;氮气充压管线与锁斗底锥3中间安装有底锥氮气切断阀8。

15.实施例3、所述煤粉锁斗1的顶端与煤粉缓冲罐5中间由平衡管线10连接,在平衡管线10的中间自上而下顺序安装有上切断阀11、下切断阀12;其上、下切断阀外连的上下平衡管线10上连接一个管线,其管线上安装有煤粉缓冲管与锁斗压差测量仪表19。

16.实施例4、本发明的应用方法:当判断下料时煤粉锁斗设备发生“架桥”现象后,顺控程序跳转先执行“上顶破桥”程序,视破桥效果选择执行“下压破桥”程序;每次“破桥”程序执行完毕后会判断是否“破桥”成功,成功则直接转回正常下料程序,不再执行后续“破桥”程序;若一次“破桥”操作不成功,则破桥压差在原设定基础上自动增加50kpa,进行第二次“上顶破桥”;程序设定有“上顶破桥”最多执行次数,达到上限后依旧无法“破桥”成功,则发送报警转为手动操作,由操作员判断,转为执行“下压破桥”程序或手动操作;根据装置负荷能力和设备设计参数,设有“上顶破桥”次数高限保护和“破桥压差”高限保护,程序设有初始“上顶破桥”次数和初始“破桥压差”,工艺可根据运行情况修改“上顶破桥”次数和“破桥压差”设定值。

17.实施例5、煤粉锁斗1正常下料计时超时或通过设置操作员触发“上顶破桥”按钮,可触发“上顶破桥”自动程序启动;具体由正常锁斗下料程序进入“上顶破桥”的自动程序设

计:条件1,正常煤粉锁斗1下料计时已到,未监测到锁斗低料位检测开关17,则自动进入“上顶破桥”程序;条件2,正常煤粉锁斗1下料计时未到,未监测到锁斗低料位检测开关17,操作员通过触发“上顶破桥”按钮,进入“上顶破桥”程序。条件1与条件2任意满足即可进入“上顶破桥”的自动程序。

18.实施例6、执行“上顶破桥”顺控的程序设计:第一步,程序关闭锁斗放料上切断阀15和平衡管线的上切断阀11;第二步,待检测到锁斗放料上切断阀15和平衡管线的上切断阀11关闭后,程序打开锁斗泄压切断阀13;待监测到锁斗泄压切断阀13打开后,程序给定锁斗泄压调节阀14一定初始阀位x%,开启锁斗泄压调节阀14并投自动,设定值为破桥压差;第三步,监测煤粉缓冲罐与锁斗压差测量仪表19>破桥压差设定值后,程序关闭锁斗泄压切断阀13与锁斗泄压调节阀14;第四步,监测到锁斗泄压切断阀13关闭后,程序打开锁斗放料上切断阀15和平衡管线的上切断阀11,并启动“下压破桥下料计时器”;第五步,条件1:期间若监测到锁斗低料位检测开关17触发,则代表破桥成功,跳出破桥程序;条件2:若破桥下料计时完成,并且“破桥计数”<2,同时未触发锁斗低料位检测开关17,则“破桥计数”增加1,同时将破桥压差增加50kpa,复位“下压破桥下料计时器”后,跳回破桥第一步再次执行;条件3:若破桥下料计时完成,并且“破桥计数”≥2,同时未触发锁斗低料位检测开关17,则发送报警,待操作人员手动处理,可继续执行“上顶破桥”或转为“下压破桥”。

19.实施例7、给定锁斗泄压调节阀14一定初始阀位x%,可根据阀门特性和锁斗大小,进行修改;破桥压差=破桥初次压差 (破桥次数*压差增加值);破桥初次压差(默认100kpa)及压差增加值(默认50kpa),均可由工艺人员进行修改,并根据设备安全性对破桥压差进行上限保护限制;执行自动破桥的次数上限可修改,但需考虑程序执行周期和下游设备料位;跳出“上顶破桥”顺控后,需复位“泄压破桥下料计时器”,重置“破桥计数”计数器为0。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。