:

1.本实用新型涉及一种集成式风冷结构和集成电机系统。

背景技术:

2.新能源电机系统的功率密度作为其核心商品竞争力之一,要求电机及其控制器系统的体积尽量小,输出功率尽量大,这对电机系统的冷却结构的散热性能提出了更高的要求。如果热量无法及时散失,则电机系统将无法正常工作。

3.电机和控制器集成一体的风冷电机,多采用安装在转子铁芯两侧端部的离心风扇来进行散热,空气从电机端盖的轴向开口进入,从径向开口吹出。其中,位于控制器一侧的电机端部的散热结构则同时对控制器和电机进行冷却,冷空气首先流过控制器的热沉端板,然后经电机端盖轴向开口被吸入端盖对电机绕组进行冷却,该散热结构的冷却能力是电机工作性能的重要影响因素。

4.一般的皮带驱动启动发电一体化电机(belt

‑

driven starter generator, bsg)系统实际上有两种功能,既可以做启动机,又可以做发电机。做启动机时, bsg通过皮带轮带动引擎从而启动引擎,常应用于等红绿灯时先临时引擎熄火,变绿灯时bsg快速起动引擎,汽车可以正常行驶;做发电机时,引擎通过皮带轮带动bsg进行发电,常应用于汽车刹车或下坡时的能量回收。

5.集成式bsg系统的功率密度作为其核心商品竞争力之一,要求bsg电机和 bsg控制器的体积尽量小,输出功率尽量大,这对bsg电机的冷却结构的散热性能提出了更高的要求。如果热量无法及时散失,则集成式bsg系统将无法正常工作。

6.传统的皮带驱动启动发电一体化电机的冷却结构见图1、图2、图3所示,包括定子组件1a、转子组件2a、前端盖3a、后端盖4a、转轴5a、皮带轮6a和 bsg控制器7a,在bsg控制器7a的表面上设置若干散热筋71a,在相邻散热筋 71a之间形成散热通道72a,在转子组件2a的底部设置散热风扇21a,后端盖 4a的底端板中间设置进气孔41a,在后端盖4a的边缘外侧设置出气孔42a,冷空气流进入散热通道72a进入后端盖4a的进气孔41a,然后从出气孔42a排出,这种散热结构体积大,结构复杂,散热能力差,导致热量无法及时散失,则bsg 系统将无法正常工作。

7.申请人针对以上问题,于2019年6月25日,申请了名称为:“一种集成式风冷结构和集成式bsg系统”、专利号为:201920963301.2的实用新型专利,在该专利中存还在如下技术问题:整个壳体里面的容纳腔里面作为一个气流流道,壳体上设置一个空气入口和一个空气出口,冷空气从空气入口进入并经过整个容纳腔收集热量,最后从空气出口排出,这种大面积的热量交换,热交换速度慢,气流流阻增加,散热慢,散热效率低。

技术实现要素:

8.本实用新型的目的是提供一种集成式风冷结构和集成电机系统,解决现有技术中冷空气从空气入口进入并经过整个容纳腔收集热量,最后从空气出口排出,这种大面积的

热量交换,热交换速度慢,气流流阻增加,散热慢,散热效率低的技术问题。

9.本实用新型的目的是通过下述技术方案予以实现的:

10.一种集成式风冷结构,包括壳体、离心风轮和转轴,壳体里面形成容纳腔,离心风轮安装在容纳腔里面,离心风轮安装在转轴上,转轴驱动离心风轮转动,在容纳腔里面还布置至少两块分隔导流板,至少两块分隔导流板将容纳腔分隔成至少两个独立的气流流道,壳体上设置至少两个空气入口和至少两个空气出口,每个独立的气流流道与一个空气入口和一个空气出口连通,壳体的外周面安装大功率器件,大功率器件产生的热量通过接触传递到壳体被带走,冷空气从空气入口流入与壳体内表面接触,带走热量并从空气出口流出。

11.优选地,在壳体内表面凸出强化散热结构。

12.优选地,所述的壳体包括热沉端板和外壳,热沉端板的外侧面安装大功率器件,热沉端板内侧面凸出布置有强化散热结构,所述的强化散热结构是若干散热柱,大功率器件产生的热量通过热沉端板被带走;冷空气从空气入口流入,与热沉端板内侧面和若干散热柱接触,带走热量并从空气出口流出。

13.优选地,所述的壳体包括热沉端板和外壳,外壳的外周面安装大功率器件,外壳的内表面凸出布置有强化散热结构,所述的强化散热结构是若干散热柱。

14.优选地,分隔导流板最好是两块,两块分隔导流板将容纳腔分隔成两个独立的气流流道,壳体上设置两个空气入口和两个空气出口,分隔导流板是从热沉端板内侧面凸出形成。

15.优选地,空气入口和空气出口并排起来并由分隔导流板分隔形成直条型的空气流道。

16.优选地,离心风轮包括顶轮盘和安装在顶轮盘边缘的若干风叶片,顶轮盘中间设置有轴孔,顶轮盘利用轴孔安装在转轴上,若干风叶片沿着顶轮盘的轴线周向间隔分布,若干风叶片围成内侧空腔,一部分散热柱伸入到空腔里面,其余散热柱位于若干风叶片的外围,在热沉端板内侧面形成一个没有散热柱的区域,若干风叶片的底端置于区域里面并贴近热沉端板内侧面。

17.优选地,在热沉端板的内侧面之间凸出有一个轴承座,轴承座里面安装轴承,转轴的尾端安装支承在轴承上。

18.优选地,两块分隔导流板是平行布置并分布在轴承座的两侧。

19.优选地,轴承座的外周面与分隔导流板相切,分隔导流板上设置缺口以便风叶片从缺口穿过。

20.优选地,外壳包括外周面和顶面,外周面、顶面与热沉端板安装在一起形成一容纳腔,顶面开有圆孔,顶轮盘嵌套在圆孔里面。

21.优选地,散热柱截面形状是圆形。

22.一种集成电机系统,包括bsg电机和bsg控制器,bsg电机包括定子组件、转子组件、前端盖、后端盖、转轴和皮带轮,前端盖和后端盖上的轴承座里面安装有轴承,转轴支承安装在轴承上,转轴的轴伸端伸出前端盖并安装皮带轮,转子组件安装在转轴上,转子组件套在定子组件里面,定子组件安装在前端盖和后端盖上;

23.所述的后端盖包括热沉端板的下方,由热沉端板围成的容纳腔,热沉端板的外侧面安装bsg控制器,热沉端板的内侧面中间轴向凸出轴承座,在轴承座的外围热沉端板的内

侧面轴向凸出若干散热柱,bsg控制器产生的热量通过热沉端板被带走;散热柱伸入到容纳腔里面,在容纳腔里面还布置两块分隔导流板,两块分隔导流板将容纳腔分隔成两个独立的气流流道,外壳的外周面上设置两个空气入口和两个空气出口,每个独立的气流流道与一个空气入口和一个空气出口连通;离心风轮置于容纳腔里面,离心风轮转动时,冷空气从空气入口流入,与热沉端板内侧面和若干散热柱接触,带走热量并从空气出口流出;离心风轮安装在转轴上,转轴用于驱动离心风轮转动。

24.优选地,两块分隔导流板是平行布置并分布在轴承座的两侧。

25.优选地,分隔导流板是热沉端板内侧面凸出形成。

26.优选地,离心风轮包括顶轮盘和安装在顶轮盘边缘的若干风叶片,顶轮盘中间设置有轴孔,顶轮盘利用轴孔安装在转轴上,若干风叶片沿着顶轮盘的轴线周向间隔分布,若干风叶片围成内侧空腔,一部分散热柱伸入到空腔里面,其余散热柱位于若干风叶片的外围,在热沉端板的内侧面形成一个没有散热柱的区域,若干风叶片的底端置于区域里面并贴近热沉端板的内侧面。

27.优选地,轴承座的外周面与分隔导流板相切,分隔导流板上设置缺口以便风叶片从缺口穿过。

28.优选地,散热柱截面形状是圆形。

29.本实用新型与现有技术相比,具有如下效果:

30.1)一种集成式风冷结构,包括壳体、离心风轮和转轴,壳体里面形成容纳腔,离心风轮安装在容纳腔里面,离心风轮安装在转轴上,转轴驱动离心风轮转动,在容纳腔里面还布置至少两块分隔导流板,至少两块分隔导流板将容纳腔分隔成至少两个独立的气流流道,壳体上设置至少两个空气入口和至少两个空气出口,每个独立的气流流道与一个空气入口和一个空气出口连通,壳体的外周面安装大功率器件,大功率器件产生的热量通过接触传递到壳体被带走,冷空气从空气入口流入,与壳体内表面接触,带走热量并从空气出口流出,通过多气流流道设计,缩短气流流道的长度,可有效减少气流流阻,提高热交换速度,加快散热,从而提高散热效率。

31.2)本实用新型的其它优点在实施例部分展开详细描述。

附图说明:

32.图1是传统的集成式bsg系统的立体图;

33.图2是传统的集成式bsg系统的分解图;

34.图3传统的集成式bsg系统的结构剖视图;

35.图4是本实用新型实施例一的立体图;

36.图5是本实用新型实施例一的主视图;

37.图6是图5的a—a剖视图;

38.图7是图5的b—b剖视图;

39.图8是本实用新型实施例一的一个角度的分解图;

40.图9是本实用新型实施例一的另一个角度的分解图;

41.图10是本实用新型实施例二的结构示意图;

42.图11是本实用新型实施例三的结构示意图;

43.图12是本实用新型实施例四的立体图;

44.图13是本实用新型实施例四的主视图;

45.图14是图13的c—c剖视图;

46.图15是图14的d—d剖视图;

47.图16是本实用新型实施例四的一个角度的分解图;

48.图17是本实用新型实施例四的另一个角度的分解图。

具体实施方式:

49.下面通过具体实施例并结合附图对本实用新型作进一步详细的描述。

50.实施例一:

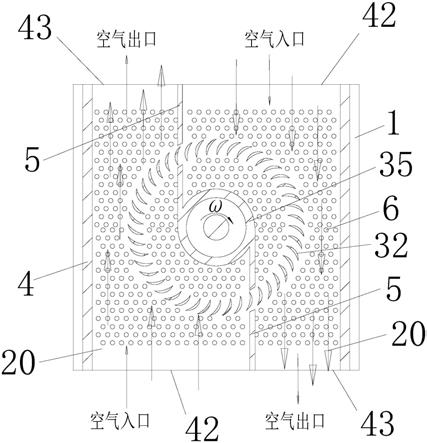

51.如图4至图9所示,本实施例提供的是一种集成式风冷结构,包括壳体、离心风轮3和转轴7,壳体里面形成容纳腔10,离心风轮3安装在容纳腔10里面,离心风轮3安装在转轴7上,转轴7驱动离心风轮3转动,在容纳腔10里面还布置至少两块分隔导流板5,至少两块分隔导流板5将容纳腔10分隔成至少两个独立的气流流道20,壳体上设置至少两个空气入口42和至少两个空气出口43,每个独立的气流流道20与一个空气入口42和一个空气出口43连通,壳体的外周面安装大功率器件1,大功率器件1产生的热量通过接触传递到壳体被带走,冷空气从空气入口42流入,与壳体内表面接触,带走热量并从空气出口 43流出,通过多气流流道设计,缩短气流流道的长度,可有效减少气流流阻,提高热交换速度,从而提高散热效率。

52.在壳体内表面凸出强化散热结构,可以提高散热能力。

53.所述的壳体包括热沉端板2和外壳4,热沉端板2的外侧面21安装大功率器件1,热沉端板2内侧面22凸出布置有强化散热结构,所述的强化散热结构是若干散热柱6,大功率器件1产生的热量通过热沉端板2被带走;冷空气从空气入口42流入,与热沉端板2内侧面22和若干散热柱6接触,带走热量并从空气出口43流出,结构简单布局合理,大功率器件1安装方便;若干散热柱6 阵列式间隔排列分布。

54.本实用新型的工作原理:热沉端板2的外侧面21贴紧安装大功率器件1,大功率器件1的大量热量通过接触传递到热沉端板2,工作时转轴7驱动离心风轮3转动,离心风轮3带动冷空气从空气入口42流入,与热沉端板2内侧面22 和若干散热柱6接触,带走热量并从空气出口43流出;本实用新型,通过多气流流道设计,缩短气流流道的长度,可有效减少气流流阻,提高热交换速度,从而提高散热效率,而且通过上述结构,在相同的空间内,提高散热结构对功率器件的冷却能力,经仿真计算验证,可以降低功率器件与环境间的热阻10%到20%;大功率器件1包括但不限于绝缘栅双极晶体管(igbt)模块、集成电路、晶闸管或其它在运行过程中产生热量的电子装置。结构中的连接孔和密封迷宫结构,或其它任意合适的连接紧固机制及密封措施在示意图中均未示出。

55.分隔导流板5是两块,两块分隔导流板5将容纳腔10分隔成两个独立的气流流道20,壳体上设置两个空气入口42和两个空气出口43,分隔导流板5是从热沉端板2内侧面22凸出形成,有利于提高散热能力和散热效率。

56.空气入口42和空气出口43并排起来并由分隔导流板5分隔形成直条型的空气流道,有利于气流的定向流动,结构简单合理。

57.离心风轮3包括顶轮盘31和安装在顶轮盘31边缘的若干风叶片32,顶轮盘31中间设置有轴孔311,顶轮盘31利用轴孔311安装在转轴7上,若干风叶片32沿着顶轮盘31的轴线周向间隔分布,若干风叶片32围成内侧空腔33,一部分散热柱6伸入到空腔33里面,其余散热柱6位于若干风叶片32的外围,在热沉端板2内侧面22形成一个没有散热柱6的区域34,若干风叶片32的底端321置于区域34里面并贴近热沉端板2内侧面22,这种结构可以最大限度提高散热能力,且结构更加合理。

58.在热沉端板2的内侧面22之间凸出有一个轴承座35,轴承座35里面安装轴承36,转轴7的尾端安装支承在轴承36上,安装方便,结构简单。

59.两块分隔导流板5是平行布置并分布在轴承座35的两侧;轴承座35的外周面与分隔导流板5相切,分隔导流板5上设置缺口51以便风叶片32从缺口 51穿过,有利于气流的流动顺畅。

60.外壳4包括外周面41和顶面45,外周面41、顶面45与热沉端板2安装在一起形成一容纳腔10,顶面45开有圆孔46,顶轮盘31嵌套在圆孔46里面,结构简单,布局合理,有利于加强散热。

61.散热柱6截面形状是圆形,更有利于气流的流动和提高与冷空气的接触面积,提高散热能力。

62.实施例二:

63.如图10所示,本实施例是在实施例一的基础上作出的结构变动,在本实施例中,所述的壳体包括热沉端板2和外壳4,外壳4的外周面41安装大功率器件1,外壳4的内表面44凸出布置有强化散热结构,所述的强化散热结构是若干散热柱6。

64.大功率器件1也可安装在外壳4上,在壳体内的正对大功率器件1的流道内侧,可以增设翅片或者扰流柱或使用其它强化传热措施,从而增加散热效果,图中没有画出。

65.实施例三:

66.如图11所示,本实施例是在实施例一的基础上作出的结构变动,在本实施例中,分隔导流板5设置有三块,三块分隔导流板5均匀间隔分布在轴承座35 的外侧,且轴承座35的外周面与分隔导流板5相切,三块分隔导流板5将容纳腔10分隔成三个独立的气流流道20,可更进一步地提高散热效率。

67.实施例四:

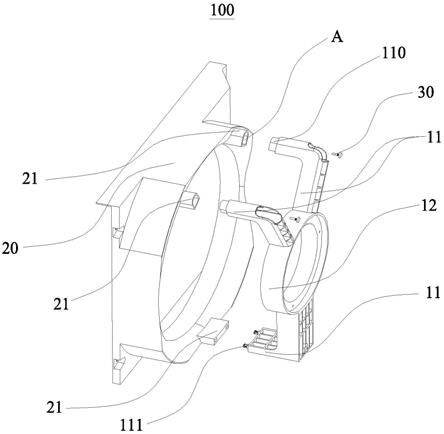

68.如图12至图17所示,本实施例提供的是一种集成电机系统,包括bsg电机和bsg控制器1c,bsg电机包括定子组件100、转子组件200、前端盖300、后端盖400、转轴7和皮带轮500,前端盖300和后端盖400上的轴承座35里面安装有轴承36,转轴7支承安装在轴承36上,转轴7的轴伸端71伸出前端盖300并安装皮带轮500,转子组件200安装在转轴7上,转子组件200套在定子组件100里面,定子组件100安装在前端盖300和后端盖400上,所述的后端盖400包括热沉端板2和从热沉端板2边缘轴向凸出的外壳4,外壳4的顶端套装在定子组件100的外围,在定子组件100的下方由热沉端板2和圆筒外壳4 围成容纳腔10,热沉端板2的外侧面21安装bsg控制器1c,热沉端板2的内侧面22中间轴向凸出轴承座35,在轴承座35的外围热沉端板2的内侧面22轴向凸出若干散热柱6,bsg控制器1c产生的热量通过热沉端板2被带走;热沉端板2和外壳4是金属制造有利于散热和接触热传导。

69.散热柱6伸入到容纳腔10里面,在容纳腔10里面还布置两块分隔导流板5,两块分

隔导流板5将容纳腔10分隔成两个独立的气流流道20,外壳4的外周面 41上设置两个空气入口42和两个空气出口43,每个独立的气流流道20与一个空气入口42和一个空气出口43连通;

70.离心风轮3置于容纳腔10里面,离心风轮3转动时,冷空气从空气入口42 流入,与热沉端板2内侧面22和若干散热柱6接触,带走热量并从空气出口43 流出;离心风轮3安装在转轴7上,转轴7用于驱动离心风轮3转动。

71.两块分隔导流板5是平行布置并分布在轴承座35的两侧,分隔导流板5分隔开空气入口42和空气出口43并形成导流作用,有利于气流的流动顺畅。

72.分隔导流板5是热沉端板2内侧面22凸出形成。

73.离心风轮3包括顶轮盘31和安装在顶轮盘31边缘的若干风叶片32,顶轮盘31中间设置有轴孔311,顶轮盘31利用轴孔311安装在转轴7上,若干风叶片32沿着顶轮盘31的轴线周向间隔分布,若干风叶片32围成内侧空腔33,一部分散热柱6伸入到空腔33里面,其余散热柱6位于若干风叶片32的外围,在热沉端板的内侧面22形成一个没有散热柱6的区域34,若干风叶片32的底端321置于区域34里面并贴近热沉端板2的内侧面22,这种结构可以最大限度提高散热能力,且结构更加合理。

74.轴承座35的外周面与分隔导流板5相切,分隔导流板5上设置缺口51以便风叶片32从缺口51穿过,有利于气流的流动顺畅。

75.散热柱6截面形状是圆形,更有利于气流的流动和提高与冷空气的接触面积,提高散热能力。

76.本实用新型的工作原理:热沉端板2的外侧面21贴紧安装bsg控制器1c, bsg控制器1c的大量热量通过接触传递到热沉端板2,工作时转轴7驱动离心风轮3转动,离心风轮3带动冷空气从空气入口42流入,与热沉端板2内侧面 22和若干散热柱6接触,带走热量并从空气出口43流出;本实用新型,通过多气流流道设计,缩短气流流道的长度,可有效减少气流流阻,提高热交换速度,从而提高散热效率,而且通过上述结构,在相同的空间内,提高散热结构对功率器件的冷却能力。

77.以上实施例为本实用新型的较佳实施方式,但本实用新型的实施方式不限于此,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。