1.本发明涉及真空玻璃领域,具体涉及一种真空玻璃。

背景技术:

2.真空玻璃是一种新一代节能环保玻璃,相比于普通单层钢化玻璃、双层中空玻璃等已普遍使用的玻璃产品,具有明显的产品性能优势。其优势主要体现在隔音性能、隔热性能、保温性能、防结露功能,在建筑、制冷制热电气、交通等广阔的领域具有高效节能作用及减少环境污染作用,因此具有非常大的潜力及应用市场。

3.真空玻璃本质是由两块普通钢化玻璃之间通过气密性封接材料封装而成,气密性封接多采用低温玻璃粉或柔性金属软钎料,通过真空在两块玻璃间形成0.3mm~0.4mm的真空层,并在两块玻璃之间阵列布置金属支撑物,以抵消大气压强,在一块玻璃上预留抽气口,以便于对真空层进行抽气形成真空。现有技术中用于真空玻璃的低温玻璃粉封接技术因其温度过高以及导致真空玻璃机械性能降低的问题而较少采用,而柔性金属软钎料封接技术,因为金属材料与玻璃不属于同质材料,封接层中需添加额外材料致使封接层成分复杂,导致封接材料各层的热膨胀系数不匹配,在封接处理过程会产生很大的残余热应力,也会影响真空玻璃的机械强度。而抽真空过程,现有技术中预留零点几毫米到1~2毫米不等的抽气口,或通过玻璃管抽真空,或将真空玻璃置于真空环境进行缓慢排气等方式来实现真空玻璃真空层的真空度,最后再进行封离抽气口。该工艺是导致传统真空玻璃生产速度低下的重要原因,抽气口太小,抽气时导致流导非常大,抽速将非常小,这将导致单片真空玻璃生产周期非常长,甚至一几个小时的抽气时间来计算,不适合大规模生产。同时真空层真空度下降到一定值后,气体分子的自由程将很大,很难从很小的抽气口位置扩散出去,远离抽气口位置的真空度也将和抽气口附近的真空度有较大差异,真空层真空度达不到,将对真空玻璃的产品性能造成很大影响。预留的抽气口是通过对钢化前的普通浮法玻璃进行机械钻孔得到,这将导致抽气口的边缘不可避免的会出现微裂纹,因此后期存在极大的漏气风险。

技术实现要素:

4.本发明意在提供一种真空玻璃,具备良好的机械强度、均匀的真空度。

5.为达到上述目的,本发明的基础技术方案如下:一种真空玻璃,包括下玻璃基板和上玻璃盖板,下玻璃基板与上玻璃盖板的边缘之间设有回字型的气密性密封边框,气密性密封边框包括连接在下玻璃基板和上玻璃盖板上的金属化层,金属化层为不间断的网状结构,两个金属化层之间设有金属软钎料,金属软钎料表面涂覆有纳米吸光材料。

6.本方案的原理及优点是:实际应用时,下玻璃基板和上玻璃盖板及气密性密封边框围合形成真空腔,整体形成真空玻璃结构,金属化层和金属软钎料形成气密性封接结构,金属化层与玻璃稳定结合,采用不间断的金属化层完全环绕真空腔,避免出现漏气点,网状结构使得金属化层存在若干间隔的透光区域,配合金属软钎料采用激光焊接工艺,可使得

金属化层与金属软钎料结合形成连续、紧密的金属封接层,而在金属软钎料表面涂覆纳米吸光材料,更加增大了金属软钎料对激光的吸收能力,在激光处理过程中大幅提高热效应,使得金属软钎料充分熔化与金属化层可靠有效的结合,这样采用独特的金属化层结构以及在金属软钎料中添加吸光材料的方式,配合激光加热的方式可靠有效的解决了封接层残余应力的问题,同时提升生产效率和产品良率。

7.进一步,金属化层的网状结构为菱形网孔纹路、圆形网孔纹路、矩形网孔纹路、正多边形网孔纹路中的一种。作为优选这样的网状结构力学结构稳定,加热后的金属软钎料与之结合可形成稳定可靠、机械强度高的封接层。

8.进一步,金属化层为烧结的电子浆料或镀制的金属薄膜材料。作为优选这样金属化层厚度可控,便于加工成型,且能够稳定可靠的与玻璃结合。

9.进一步,气密性密封边框围合的真空腔内设有支撑物。作为优选通过支撑物可对玻璃进行稳定可靠的支撑,抵消真空腔与外界大气压的内外压力差,有效防止玻璃在大气压作用下被压碎。

10.进一步,支撑物为阵列均布在下玻璃基板与上玻璃盖板之间的金属柱。作为优选采用金属柱作为支撑物具有更高的结构强度,能够稳定可靠的支撑玻璃避免在压力差作用下碎裂。

11.进一步,金属柱直径0.5

‑

1mm,高度0.2

‑

0.5mm。作为优选这样的金属柱既能够为玻璃提供稳定可靠的支撑,又具备较小的体积,对真空玻璃的透视性能影响较小。

12.进一步,金属柱为304或306不锈钢柱,金属柱的阵列形式为矩形、菱形或三角形,金属柱通过uv胶粘接固定。作为优选采用不锈钢柱作为金属柱更有利于保证真空玻璃的透光性,矩形、菱形或三角形的阵列方式具有稳定的力学结构,通过uv胶粘接可有效保证生产过程中玻璃在传输的时候金属柱不会出现移位偏移的情况。

13.进一步,下玻璃基板位于真空腔内的表面嵌设有吸气剂。作为优选这样不在真空玻璃表面开设抽气孔,保证真空玻璃表面结构完整,不会因微裂纹导致漏气,配合在真空环境下合片的技术,在合片后可有效保证真空腔的真空度均匀且达标。

14.进一步,下玻璃基板位于真空腔的表面开设有盲孔,吸气剂置于盲孔中。作为优选这样真空腔内壁相对平整,吸气剂可有效可靠的对真空腔中残余气体进行彻底吸收,保证真空度。

15.进一步,盲孔直径2

‑

3mm,深1.5mm。作为优选这样的盲孔可放入充足的吸气剂,又不会影响真空玻璃的外观,不会影响真空玻璃的机械强度。

附图说明

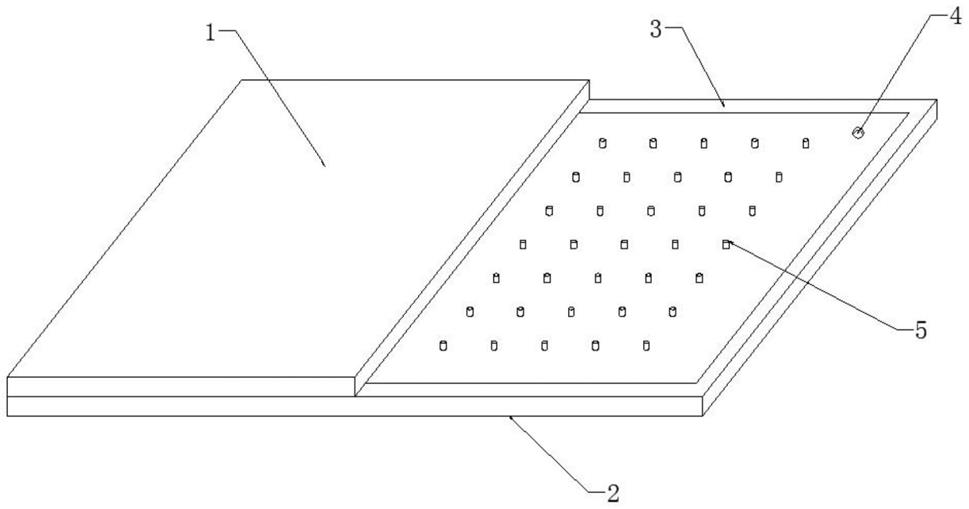

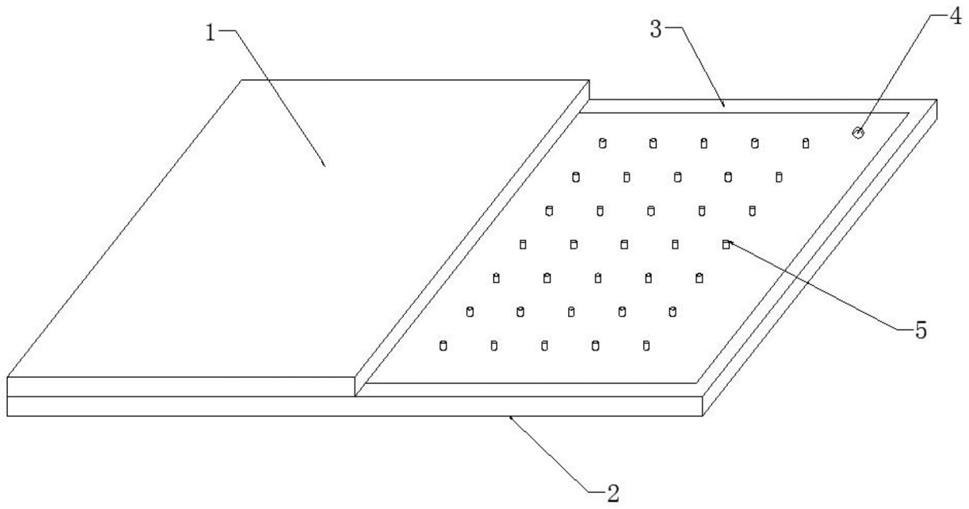

16.图1为本发明实施例的示意图;

17.图2为本发明实施例中气密性密封边框的断面视图;

18.图3为本发明实施例中金属化层的俯视图。

具体实施方式

19.下面通过具体实施方式进一步详细说明:

20.说明书附图中的附图标记包括:上玻璃盖板1、下玻璃基板2、气密性密封边框3、金

属化层31、金属软钎料32、盲孔4、金属柱5。

21.实施例基本如附图1所示:一种真空玻璃,包括下玻璃基板2和上玻璃盖板1,下玻璃基板2与上玻璃盖板1的边缘之间设有回字型的气密性密封边框3,如图2所示,气密性密封边框3包括连接在下玻璃基板2和上玻璃盖板1上的金属化层31,金属化层31为烧结的导电银浆,金属化层31为不间断的网状结构,如图3所示,金属化层31的网状结构为菱形网孔纹路。两个金属化层31之间设有金属软钎料32,金属软钎料32表面涂覆有纳米吸光材料,纳米吸光材料为分散在有机溶剂内的纳米银。气密性密封边框3围合的真空腔内设有支撑物,支撑物为矩形阵列均布在下玻璃基板2与上玻璃盖板1之间的金属柱5,金属柱5优选为304不锈钢柱,金属柱5直径0.5

‑

1mm,高度0.2

‑

0.5mm,金属柱5通过uv胶粘接固定。下玻璃基板2位于真空腔的表面开设有盲孔4,盲孔4直径2

‑

3mm,深1.5mm,盲孔4中嵌设有吸气剂。

22.具体实施时:下玻璃基板2和上玻璃盖板1及气密性密封边框3围合形成真空腔,整体形成真空玻璃结构,金属化层31和金属软钎料32形成气密性封接结构,金属化层31用导电银浆经丝网印刷后烧结在玻璃表面,采用不间断的金属化层31完全环绕真空腔,避免出现漏气点。网状结构使得金属化层31存在若干间隔的透光区域,配合金属软钎料32采用激光焊接工艺,可使得金属化层31与金属软钎料32结合形成连续、紧密的金属封接层,而在金属软钎料32表面涂覆纳米吸光材料,更加增大了金属软钎料32对激光的吸收能力,在激光处理过程中大幅提高热效应,使得金属软钎料32充分熔化与金属化层31可靠有效的结合,这样采用独特的金属化层31结构以及在金属软钎料32中添加吸光材料的方式,配合激光加热的方式可靠有效的解决了封接层残余应力的问题,同时提升生产效率和产品良率。阵列排布的金属柱5

23.实施例2,本实施例中,金属化层31为镀制的金属薄膜材料,金属柱5为或306,金属柱5的阵列形式为三角形。

24.以上所述的仅是本发明的实施例,方案中公知的具体结构和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。