1.本发明涉及一种连续性纤维增强板材、制备方法及模具,属于木塑板材制造技术领域。

背景技术:

2.木板具有易吸水、易霉变、易翘曲变形等缺点,人们希望改善木板的性能。其中一种较为有效的处理方式是用聚合物对木板进行改性;另一种有效的处理方式是利用木粉和聚合物作为原料进行生产木塑板;还有直接利用聚合物和其他原料制造仿木板的。在上述的方案中,以木塑板方案较为常用,木塑板的特性也是介于木板的塑料板之间,同时具备了塑料板和木板的优缺点。

3.在现有技术中,木塑板的主要缺点是板材的力学性能较差,主要表现为刚度不够,如在跨距较大的龙骨上铺设木塑板时,受力时容易发生弯曲。因此,人们希望木塑板能够具备如钢材那样的刚度和强度。

4.在现有技术中,利用纤维增强板材的报道很多。但是,它们几乎都是利用粉状纤维进行增强的。如采用长径比为10:1左右的长度为微米级的玻璃短纤,或者采用长度为毫米级的玻璃长纤对板材进行增强。使用方式都是与原料混合均匀后,与原料一起从挤出机的喂料口喂入,然后挤出。这种产品的增强强度有限,并且纤维与原料混合难,生产过程中会对工人的造成吸入性损伤,因此这类技术也渐渐地被市场所淘汰。出于刚度因素,这种板材一般只适用于平地铺设而不适用于龙骨架空铺设。

5.在面对上述问题时,现有技术中出现了通过在木塑板内部设置加强筋的方式来加强的方案。如申请公布号为cn 105522712a的发明专利文献,公开了一种用于制备连续长纤维增强pvc木塑制品的挤出模具。在工作时,芯层料由挤出机内的螺杆经芯层料进料口输送至模体内的主流道,通过片材加入口在两侧加入连续的连续长纤维,与此同时,表层料在另一台挤出机的作用下由表层料进料口经副流道进入到主流道内,最后从挤出口共同挤出,从而实现芯层料、表层料、连续长纤维三者的有效结合。该发明结构简单,可以用于制备连续长纤维增强共挤出木塑制品。但是由该设备制得的木塑制品,连续长纤维被设置在芯层料和表层料之间,并且芯层料与表层料的结合并不牢固,在结合处设置增强结构,当板材受力较大时,容易使得板材开裂。并且,采用此设备进行生产制造时,芯层料还容易从两个输送连续长纤维的侧入口溢流而出,往往还形成固化,导致入口堵塞,给连续生产带来困扰。

技术实现要素:

6.本发明要解决上述问题,从而提供一种连续性纤维增强的板材。该板材具有内结合强度高,增强效果明显的优点。

7.本发明解决上述问题的技术方案如下:一种连续性纤维增强板材,所述板材包括芯层,所述芯层内部均匀设置有若干数量的与所述板材等长的连续性增强纤维丝线或纤维束;所述芯层至少包括聚合物树脂。

8.本发明上述技术方案中,连续性增强纤维束是由多股连续性增强纤维丝线并股或并股后加捻而形成的。上述方案通过将增强纤维丝线或纤维束均匀的设置在板材的芯层内部,制造出类似钢筋混凝土的基础增强结构,实现纤维丝线或纤维束与板材主体结构的有机结合,大大提高板材的强度,尤其是板材的刚度,在弹性模量的数据表现上与厚度相当的硬木板材接近。使得产品能够支持基于龙骨的架空铺设,并且能够适当地加大跨距,减少龙骨用量。

9.作为上述技术方案的优选,所述的连续性增强纤维丝线或纤维束是树脂浸渍包覆的。

10.树脂浸渍包覆的连续性纤维丝线或纤维束具有更高的物理强度。

11.作为上述技术方案的优选,所述连续性增强纤维丝线或纤维束至少设有两排。

12.单排设置连续性增强纤维丝线或纤维束对板材的增强有限,试验研究表明,至少设置两排才能对板材起到符合要求的增强作用。在实际操作中,设置多排的连续性增强纤维丝线或纤维束在技术难度上并没有增加,但能起到显著的增强。基于板材本身厚度的原因,通常设置3~10排;当然在一些特殊场合,如需要用到加厚的板材时,也可以增加连续性增强纤维丝线或纤维束的排数。至于每一排设置多少根连续性增强纤维丝线或纤维束,这跟板材的宽度相关,也跟连续性增强纤维丝线或纤维束的粗细有关,通常板材的宽度是10~30cm,以20cm为例,每一排可以设置10~50根。

13.作为上述技术方案的优选,相邻的两排连续性增强纤维丝线或纤维束交错设置;同排的连续性增强纤维丝线或纤维束在板材的宽度方向上间隔均匀地设置。

14.上述技术方案能将连续性增强纤维丝线或纤维束在板材芯层中分布地更为均匀,从而提高对板材的整体增强性能。

15.作为上述技术方案的优选,所述的板材包括木塑芯层和共挤表层,所述的连续性增强纤维丝线或纤维束设置在所述的木塑芯层内。

16.作为上述技术方案的另一种优选,所述的板材包括硬质pvc发泡芯层和共挤表层,所述的连续性增强纤维设置在所述的硬质pvc发泡芯层内。

17.本发明的另一个目的是提高上述连续性纤维增强板材的其中一种生产方法。

18.一种连续性纤维增强板材的制备方法,包括以下步骤:a)、将多根连续性纤维丝线或纤维束从模具的端盖一端通入模具,然后从模具的模口一端牵出,维持所述连续性纤维丝线或纤维束呈绷直状态;并且,同时使绷直的所述连续性纤维丝线或纤维束均匀地分布在所述模具的主流道内;b)、将用于制备板材的物料从挤出机挤出后,从设置在模具侧部的物料入口进入模具的主流道;使所述的混合物料与绷紧状态的多根均匀分布的连续性纤维丝线或纤维束在主流道内相遇,充斥在每一所述连续性纤维丝线或纤维束的周围;然后,将混合物料连同所述的连续性纤维丝线或纤维束从所述模具的模口一端挤出,制得连续性纤维增强板坯;c)、将所述连续性纤维增强板坯冷却定型,制得所述的连续性纤维增强板材。

19.作为上述技术方案的优选,将步骤c)替换为步骤d);所述步骤d)具体为,将构成板材表层的共挤包覆物料,从设置在模具上部或者侧部的第二入口输入,然后使之进入模具的共挤流道,接着使之进入模具的共挤料导流区间,并使之在导流区间内均匀铺展开,然后将所述共挤包覆物料从共挤流道的环形口均匀挤出,在所述的连续性纤维增强板坯的外周

形成均匀包覆的共挤表层;制得具有共挤表层的连续性纤维增强板坯;将所述具有共挤表层的连续性纤维增强板坯冷却定型,制得所述的连续性纤维增强板材。

20.本发明上述技术方案中,采用了共挤包覆的方案。共挤包覆的表层根据不同的适应场合可以有多种类型,如要用在室外广场时,可以采用工程塑料、耐候配方和耐磨配方,能够赋予板材更高的表面强度和更好的环境耐候性能、耐磨性能;如用于室内大厅时,可以采用工程塑料和耐磨配方;用于卧室、幼儿活动等场所时,可以采用接触感更好的弹性体配方,或者先共挤包覆一硬质塑料层再共挤包覆一弹性体层,以获得适宜的强度和接触感。

21.本发明的另一个目的是提供用于制备上述板材的一种模具。

22.一种用于制备连续性纤维增强板材的模具,所述模具内部设有沿模具长度方向设置的主流道,所述主流道一端为模具的模口,另一端封口,模具的进料口设置在模具的侧部;模具的封口一端设置有允许连续性纤维通入而限制主流道内物料流出的通丝结构。

23.本发明上述技术方案的实施,能够使得生产得到的板材,板材的芯层内部形成有连续性纤维的植入性结构,能够显著强化板材的强度,尤其是弹性模量,赋予板材显著提高的刚度,使之与厚度相当的硬木板材相当。

24.具体的板材生产方法是基于现有技术的,本发明与现有技术不同之处在于:1)、原本的进料端改为封端设计,并且封端上设置有允许连续性纤维丝线或纤维束通入并能够限制物料返流的结构;2)、主流道的物料入口设置在模具侧面,让位于连续性纤维丝线或纤维束入口,确保连续性纤维丝线或纤维束在生产过程中始终能够呈现出绷直的状态,以保证产品质量。

25.本发明上述技术方案中,所述模具的两端分别为设计成具有模口的出料端和封端的进丝端,物料入口通道设置在模具的侧面上;上述方案中,侧面并非仅指左右两侧,如模具截面为矩形时,物料入口通道可以设置在矩形的上侧或下侧,也可以设置在左侧或右侧。

26.作为上述方案的优选,所述通丝结构具有多个,均为锥形管,所述锥形管的尖端设置在模具的模腔内,所述锥形管的底端设置在端盖上;所述锥形管的尖端和底端之间形成有允许连续性纤维丝线或纤维束通入的通丝道。

27.本发明上述技术方案中,封端上设有均匀排布的通丝结构,通丝结构为锥形,尖端(头端)设置在模具的模腔内,尾端设置在封端的外侧面上,尖端和尾端之间形成通丝道;锥形的通丝结构允许连续性纤维丝线或纤维束通入,并最大程度地限制主流道内的物料返流而出。并且,由于生产过程也是连续性纤维丝线或纤维束向前输送的过程,积蓄在尖端周围企图从尖端针状细口返流而出的物料,也会被进给的连续性纤维丝线或纤维束往前带走,加上尖端的结构本身就有的限制返流能力,使得本发明在生产过程中不会有物料从封端处流出。具有通丝结构的封端不仅提供了连续性纤维丝线或纤维束通入限制物料返流的功能,还使连续性纤维丝线或纤维束在空间排布上具有规律性,使之在主流道内的分布均匀化。

28.上述提供了封端通丝结构的其中一种结构,实际上通丝结构可以多种多样,只要允许连续性纤维丝线或纤维束通入,并能够限制物料返流的,均是可行的。

29.作为上述方案的优选,所述通丝结构为密封盖,所述密封盖内部设有供密封胶灌封的空腔,所述空腔的两侧的壁上对应设置有允许连续性纤维丝线或纤维束穿过的通丝孔。

30.本发明上述技术方案中,在密封盖安装到模具上前,先用连续性纤维穿入一侧的通丝孔,并穿过腔体从另一侧的通丝孔穿出;然后在所述的腔体内部灌入密封胶,用该密封盖封装模具,将连续性纤维丝线或纤维束从模具的模口牵出,使之呈绷紧态。待密封胶固化,就能进行板材的生产了。需要注意的是,为了确保连续性纤维丝线或纤维束能够相对于密封盖移动,在密封胶固化过程中,至少每隔一段时间牵动所述的连续性纤维丝线或纤维束,以免连续性纤维丝线或纤维束与密封胶之间产生固结。

31.实际上,只要允许连续性纤维通入,并能够限制物料返流的结构还有很多。比如最普通的开孔结构,如封端上设置均匀排布的小孔,连续性纤维丝线或纤维束从小孔通入,小孔孔径与连续性纤维丝线或纤维束的直径相当,甚至小孔孔径比连续性纤维丝线或纤维束的孔径略小(连续性纤维丝线或纤维束在不同的张紧程度下其径向截面大小略有差异,故能通入比自身更细小的孔中),当模腔内通入的是非发泡料时(如普通木塑物料),此时模腔内压强并不是很大,加上物料入口通道斜向设置,模具进丝端正面压强更小,并且正常生产时连续性纤维向前进给,故采用上述最普通的开孔结构,也少有物料会返流而出,即,基本能够实现上述功能。甚至,即使有物料返流而出,也不会影响产品的制造。因为模具端盖物料返流之处即为模具外部,并不会如背景技术中所述的物料堵塞在侧面入口,导致生产无法继续。

32.而当进行发泡板的制造时,由于模腔内部压强大大增加,上述结构可能无法抑制物料的返流。此时,有必要进行如下设计。

33.作为上述方案的优选,所述通丝结构为密封盖,所述密封盖内部设有供密封胶灌封的空腔;所述空腔的内侧壁上设置有多个锥形管,所述锥形管的尖端设置在模具的模腔内,所述锥形管的底端设置在空腔的内侧壁上,所述锥形管的尖端和底端之间形成有允许连续性纤维丝线或纤维束通入的通丝道;所述空腔的外侧壁的对应处设置有允许连续性纤维丝线或纤维束穿过的通丝孔。

34.该方案实际为上述两种结构的组合,组合的结构能显著提高限制物料返流的能力,适用于发泡板的制造。

35.作为上述技术方案的优选,所述物料入口通道斜向并且顺流设置,物料入口通道与主流道形成10~30

°

的夹角。

36.本发明上述技术方案中,物料入口通道斜向并且顺流设置,不仅能够使物料更加顺畅地流入到主流道内,也能在入料时减小对绷直的连续性纤维丝线或纤维束的冲击,确保连续性纤维丝线或纤维束在正常牵引力下就能够处于绷直态。此外,物料入口通道斜向并且顺流设置,也能够使得物料在进入主流道时即获得前进的流态,减少模具内部通丝结构尖端附近流动物料的压强,更进一步减少物料返流的可能性。

37.作为上述技术方案的优选,所述进料口设有一个,一个进料口分出对称设置的两个物料通道。

38.作为上述技术方案的优选,所述的两个物料通道分别设置在模具的左右两侧或者分别设置在模具的上下两侧。

39.本发明上述技术方案中,对称设置的物料入口在入料时,物料流动产生的扰动和对连续性增强纤维丝线或纤维束造成的冲击能够产生抵消,更进一步地降低负面影响,有利于产品质量的稳定。

40.综上所述,本发明具有以下有益效果:1、本发明通过在板材内部设置连续性纤维丝线或纤维束,显著加强了板材的弹性模量,赋予板材高度的刚性,使之与硬木板材相当;使得板材能够适用于龙骨铺设,并能够适当地加大跨距。

41.2、本发明通过对模具改造,并仍然适用于原有工艺,技改投入低,而制得的产品在质量上尤其是弹性模量上具有显著的强化。

42.3、本发明对于模具的改造,一方面,将原本的进料端改为封端设计,并且封端上设置有允许连续性纤维丝线或纤维束通入并能够限制物料返流的结构;另一方面,主流道的物料入口设置在模具侧面,让位于连续性纤维丝线或纤维束入口,确保连续性纤维丝线或纤维束在生产过程中始终能够呈现出绷直的状态,以保证产品质量。

43.4、本发明的模具适用于生产单芯层的木塑板、含共挤包覆层的木塑板、含共挤包覆层的pvc硬质发泡板材;主要基于对模具的上述改造,而在模具其他方面的结构上,几乎不做变化,使得本发明能够适用于对现有工艺和设备进行全方面的技改,投入小,并且经济效益显著。

附图说明

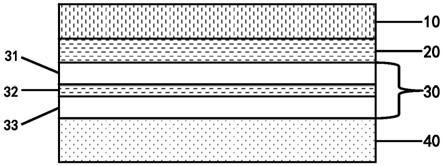

44.图1是本发明的一种连续性纤维增强板材的横向断面结构示意图;图2是本发明的一种连续性纤维增强板材的纵向断面结构示意图;图3是本发明实施例一的模具结构示意图;图4是图3的局部放大图;图5是本发明实施例二的模具封口端的通丝结构示意图;图6是本发明实施例三的模具封口端的通丝结构示意图;图7是图6的局部放大图;图中,1

‑

主流道,2

‑

模口,3

‑

进料口,4

‑

通丝结构,5

‑

第二入口,6

‑

共挤流道;10

‑

芯层,20

‑

共挤表层,30

‑

连续性增强纤维丝线或纤维束,31

‑

物料通道,40

‑

通丝道;60

‑

导流区间,61

‑

锥状的环形输送通道,62

‑

环形口,63

‑

缓冲沟;100

‑

连续性纤维增强板材;400

‑

空腔,401

‑

通丝孔。

具体实施方式

45.以下结合附图对本发明进行进一步的解释说明。

46.本具体实施方式仅仅是对本发明的解释,并不是对本发明的限制,本领域技术人员在阅读了本发明的说明书之后,所做的任何改变,只要在权利要求书的范围内,都将受到专利法的保护。

47.实施例一如图1~2所示,一种连续性纤维增强板材,它包括芯层10和共挤表层20。从图1可以看出,芯层10内部设置有大量均匀分布的连续性增强纤维丝线或纤维束30。从图2可以看出这些连续性增强纤维丝线或纤维束30与板材几乎等长。由于如图1表示的那样,相邻的两排连续性增强纤维丝线或纤维束30交错设置,故在图2中仅能看到上下两排的连续性增强纤维丝线或纤维束30,中间的那排连续性增强纤维丝线或纤维束30是看不见的,被芯层10所

遮蔽;除非截面不是平整面。

48.本实施例中,构成芯层10 的物料是不发泡的木塑,并且没有做成空心结构,本领域一般称之为木塑料。如要做成空心结构,需在模具内设置芯棒,并且在芯棒的对应处取消连续性增强纤维丝线或纤维束30的设置。本实施例中所述的木塑料,是指用聚烯烃塑料原料混合一定比例的植物纤维粉,再添加一些填料,加工助剂等经混合造粒后,用挤出机熔融挤出,再经模具成型。本实施例中,聚烯烃塑料原料采用聚乙烯,植物纤维粉为速生材来源的干燥的粉末,填料为碳酸钙,加工助剂主要是脱模剂硬脂酸镁。木塑配方属于现有技术,亦非本发明技术要点所在,故本实施例不再做赘述。连续性增强纤维丝线或纤维束30是酚醛树脂浸渍包覆的玻璃纤维束。

49.图3~4是生产上述板材的模具,模具内部设有沿模具长度方向设置的主流道1,主流道1一端为模具的模口2,另一端封口,模具的进料口3设置在模具的侧部;模具封口的一端设置有允许连续性纤维丝线或纤维束通入而限制主流道内物料流出的通丝结构4。模具还设有用于制备板材共挤表层20的组件,包括第二入口5、共挤流道6、导流区间60、锥状的环形输送通道61和环形出口62;第二入口5为共挤物料的入口,设置在模具的侧部。从图3可以看出,共挤流道6是自第二入口5开始至环形出口62完结的一段物料输送通道,环形出口62与主流道1连通。从图3还可以看出,共挤流道6自第二入口5开始,分成两个分支,然后这两个分支分别从上下两处与导流区间60接通;导流区间60从图3来看分上下两个部分,实际导流区间60是一个整体,是环状,是竖着的,并且导流区间60这个竖着的环状空间沿着料流方向逐渐地变小,直至与锥状的环形输送通道61连接。

50.锥状的环形输送通道,在本实施例中有其特殊含义,意指通道是环形的,并且通道沿着料流方向如锥面般逐渐缩小;而且此环并非严格圆环,而是从圆环渐变成方环。因为导流区间60末端口子是圆环,而锥状的环形输送通道61末端口子是方环。因为最终生产得到的板材截面是矩形的,故锥状的环形输送通道61的末端,也就是说环形出口62是方环口,方环口大小与芯层10对应且略大于芯层10外周轮廓;这样才能将共挤物料更好地包覆到芯层10上。

51.如图3所示,导流区间60与锥状的环形输送通道61的衔接之处还设置有缓冲沟63,缓冲沟63是环状的。缓冲沟63能起到存储料的作用,实际上锥状的环形输送通道61是非常扁平狭窄的(对应板材共挤包覆层的厚度,根据实际需要确定),图3为了清楚表示而用虚线绘制得偏大;缓冲沟63实际反而要比图示略深一些,为了图纸的简洁美观而图示地偏小。因此,缓冲沟63有存储料的作用,几乎有半数料流会流经所述的缓冲沟63,这对于非常扁平狭窄的锥状的环形输送通道61的作用是显著的。

52.此外,主流道1实际上也并非是一个贯通的平直通道。如图3所示,沿着物料输送方向,主流道1一开始是圆筒状的,然后逐渐地变小。实际上主流道1逐渐变小的那一段也就是主流道从圆筒状渐变成方形扁平状的一段;主流道1的前段设计成圆筒状是因为圆筒状能更好的地容纳物料,并且由于主流道物料入口设置在侧面,物料料流的扰动程度较大,需要将此段设计成圆筒状,以便扰动的料流得到足够的缓冲。后段设计成扁平是因为制造板材的需要,板材是扁平的,模口必须成扁平状。因此,扁平状和圆筒状之间需要一个过渡,也就是图3中主流道对应的折线处。

53.如图3所示,进料口3设有一个,一个进料口3分出对称设置的两个物料通道31,所

述的两个物料通道分别设置在模具的左右两侧或者上下两侧,本实施例中设置在模具的上下两侧。通道出口设置在圆筒状段的主流道上(即主流道的前段),且为了保证入料的平顺性,物料通道31的出口与渐变段至少保持10cm以上的间隔。

54.如图4所示,为模具的封口一端的通丝结构4的结构图。所述通丝结构4为锥形管,且设有三排,从上往下第一排设置19个,第二排设置18个,第三排设置19个,这可以通过观看图1推断而出;这三排锥形管交错设置,这可以通过观看图2推断而出。锥形管的尖端设置在模具的模腔内,所述锥形管的底端设置在端盖上;所述锥形管的尖端和底端之间形成有允许连续性纤维通入丝线或纤维束的通丝道40。

55.如图3所示,上述连续性纤维增强板材100的生产方法,包括以下步骤:a)、将多根连续性纤维束从模具的封口一端通入模具,然后从模具的模口2一端牵出,维持所述连续性纤维束呈绷直状态;并且,同时使绷直的所述连续性纤维束均匀地分布在所述模具的主流道1内;b)、将用于制备板材的物料从挤出机挤出后,从设置在模具侧部的进料口3进入模具的主流道1;所述的物料与绷紧状态的多根均匀分布的连续性纤维束在主流道1内相遇,充斥在每一所述连续性纤维束的周围;然后,将物料连同所述的连续性纤维束从所述模具的模口2一端挤出,制得连续性纤维增强板坯;c)、将构成板材表层的共挤包覆物料,从设置在模具侧部的第二入口5输入,然后使之进入模具的共挤流道6,接着使之进入模具的共挤料导流区间60,并使之在导流区间60内均匀铺展开,然后将所述共挤包覆物料从共挤流道的环形出口62均匀挤出,在所述的连续性纤维增强板坯的外周形成均匀包覆的共挤表层;制得具有共挤表层的连续性纤维增强板坯;将所述具有共挤表层的连续性纤维增强板坯冷却定型,制得所述的连续性纤维增强板材。

56.本实施例中,共挤包覆物料为asa。

57.实施例二如图1~2所示,一种连续性纤维增强板材,它包括芯层10和共挤表层20。本实施例中,所述板材与实施例一结构相同,生产方法相同,故不再赘述。

58.与实施例一不同之处在于,模具略有不同。

59.模具封口的一端设置有允许连续性纤维束通入而限制主流道内物料流出的通丝结构4。如图5所示,所述通丝结构为密封盖,所述密封盖内部设有供密封胶灌封的空腔400,所述空腔的两侧的壁上对应设置有允许连续性纤维束穿过的通丝孔401。在密封盖安装到模具上前,先用连续性纤维束穿入一侧的通丝孔401,并穿过腔体从另一侧的通丝孔401穿出;然后在所述的腔体内部灌入密封胶,用该密封盖封装模具,将连续性纤维束从模具的模口牵出,使之呈绷紧态。待密封胶固化,就能进行板材的生产了。需要注意的是,为了确保连续性纤维束能够相对于密封盖移动,在密封胶固化过程中,至少每隔一段时间牵动所述的连续性纤维束,以免连续性纤维束与密封胶之间产生固结。

60.实施例三一种连续性纤维增强板材,它包括芯层和共挤表层。本实施例中,芯层10为硬质pvc发泡层。其余结构与实施例一相同。

61.与实施例一不同之处还在于,模具略有不同。

62.模具封口的一端设置有允许连续性纤维束通入而限制主流道内物料流出的通丝结构4。由于本实施例采用了pvc发泡芯,故在生产中,主流道1内压强较实施例一明显上升。需对通丝结构做进一步的结构调整。如图6~7所示,所述通丝结构为密封盖,所述密封盖内部设有供密封胶灌封的空腔400;所述空腔的内侧壁上设置有多个锥形管,所述锥形管的尖端设置在模具的模腔内,所述锥形管的底端设置在空腔的内侧壁上,所述锥形管的尖端和底端之间形成有允许连续性纤维纤维束通入的通丝道40;所述空腔的外侧壁的对应处设置有允许连续性纤维丝线或纤维束穿过的通丝孔401。在密封盖安装到模具上前,先用连续性纤维束穿入一侧的通丝孔401,并穿过腔体从另一侧的通丝道40穿出;然后在所述的腔体内部灌入密封胶,用该密封盖封装模具,将连续性纤维束从模具的模口牵出,使之呈绷紧态。待密封胶固化,就能进行板材的生产了。需要注意的是,为了确保连续性纤维束能够相对于密封盖移动,在密封胶固化过程中,至少每隔一段时间牵动所述的连续性纤维束,以免连续性纤维束与密封胶之间产生固结。

63.本实施例板材的生产方法,包括以下步骤:a)、将多根连续性纤维束从模具的封口一端通入模具,然后从模具的模口2一端牵出,维持所述连续性纤维束呈绷直状态;并且,同时使绷直的所述连续性纤维束均匀地分布在所述模具的主流道1内;b)、将用于制备板材的硬质发泡pvc的物料从挤出机挤出后,从设置在模具侧部的进料口3进入模具的主流道1;所述的物料与绷紧状态的多根均匀分布的连续性纤维束在主流道1内相遇,充斥在每一所述连续性纤维束的周围;然后,将硬质发泡pvc的物料连同所述的连续性纤维束从所述模具的主流道挤出进入发泡腔,于发泡腔内完成发泡,然后从模口2一端挤出,制得连续性纤维增强的硬质发泡pvc板坯;c)、将构成板材表层的共挤包覆物料,从设置在模具侧部的第二入口5输入,然后使之进入模具的共挤流道6,接着使之进入模具的共挤料导流区间60,并使之在导流区间60内均匀铺展开,然后将所述共挤包覆物料从共挤流道的环形出口62均匀挤出,在所述的连续性纤维增强的硬质发泡pvc板坯的外周形成均匀包覆的共挤表层;制得具有共挤表层的连续性纤维增强的硬质发泡pvc板坯;将所述板坯冷却定型,制得所述的连续性纤维增强板材。

64.本实施例中,共挤包覆物料为asa。

65.对比例一一种板材,它包括芯层10和共挤表层20。芯层10为普通的木塑料(与实施例一相同),但内部不含连续性增强纤维丝线或纤维束。

66.上述板材的生产方法,包括以下步骤:a)、将用于制备板材的物料从挤出机挤出后,进入模具的主流道1;然后,将物料从所述模具的模口2一端挤出,制得板坯;b)、将构成板材表层的共挤包覆物料,从设置在模具侧部的入口输入,然后使之进入模具的共挤流道,接着使之进入模具的共挤料导流区间,并使之在导流区间内均匀铺展开,然后将所述共挤包覆物料从共挤流道的环形口均匀挤出,在所述的板坯的外周形成均匀包覆的共挤表层;制得具有共挤表层的板坯;将所述具有共挤表层的板坯冷却定型,制得所述的板材。

67.依照gb/t24508

‑

2009、gb/t24137

‑

209的相关内容对实施例一、实施例二的产品和对比例1的产品进行两次试验测试其弯曲破坏载荷、抗弯强度、抗弯弹性模量,得到结果如下表所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。