1.本发明涉及铁矿分选领域。

背景技术:

2.我国铁矿资源禀赋差,开发利用难度大,主要表现为“贫、细、杂”。难选赤铁矿储量占总储量的1/3,其中微细粒嵌布的鞍山式红磁铁矿石储量约占30亿吨。微细粒红磁混合铁矿,其30μm级别磨选由于铁矿物和脉石矿物种类多、铁矿物嵌布粒度微细,细磨产生的19μm微细粒级矿物的选别以及综合水质改善仍是困扰选矿效率和品质提升的两大技术难题。采用的浮选药剂对19μm微细粒级铁矿物的选择性差,同时造成高碱度、高硬度、高粘度水质,在回用时严重干扰浮选过程,造成药剂消耗增多,浮选分选效果变差,质量波动大,金属流失严重。

技术实现要素:

3.本发明所要解决的技术问题是:如何解决微细粒铁矿浮选(30μm级别磨选)领域19μm级别铁矿物损失高、药剂和能耗高、高碱度高硬度高粘度工艺循环水导致选矿效率低下的技术难题。

4.本发明所采用的技术方案是:一种提高浮选分选效率的方法,按如下步骤进行步骤一、检测选矿循环水中絮凝剂和混凝剂的总残留量、浊度、ca

2

浓度;步骤二、如果循环水絮凝剂和混凝剂的总残留量平均值大于等于2mg/l或者浊度大于等于300ppm、或者ca

2

浓度大于等于250mg/l,则调整靶向用药中絮凝剂和混凝剂用量,然后返回步骤一,否则等待额定时间返回步骤一。

5.调整靶向用药时,絮凝剂占铁矿浮选总量小于100 g/t,絮凝剂和混凝剂溶于水中时,絮凝剂耐受限值小于1mg/l,混凝剂耐受限值小于5 mg/l,ca

2

耐受性限值小于250mg/l。

6.循环水为尾矿回水、精矿回水、浮选环水,步骤二中,循环水絮凝剂和混凝剂的总残留量平均值是指尾矿回水、精矿回水、浮选环水中絮凝剂和混凝剂的总残留量相加后除以3。

7.本发明的有益效果是:通过水质环境改善的靶向用药用量和以“浊度 pam含量 硬度”为主的水质综合控制技术的实施,解决了选矿过程中由于添加的各种药剂造成的高碱度、高硬度、高粘度水质,在回用时严重干扰浮选过程,造成药剂消耗增多,浮选分选效果变差,质量波动大,金属流失严重的技术难题。

附图说明

8.图1是本发明的流程图。

具体实施方式

9.为了全面了解微细粒红磁混合铁矿浮选现场循环水系统各水质状况(30μm级别磨

选),分别对循环水中的ph值、固体悬浮物ss、电导率、总硬度、pam浓度、混凝剂、总氮等指标进行了试验分析考查;通过考查分析,重要影响因素为絮凝剂、混凝剂用量;一般因素为ca

2

浓度。影响试验分别见表1、表2。

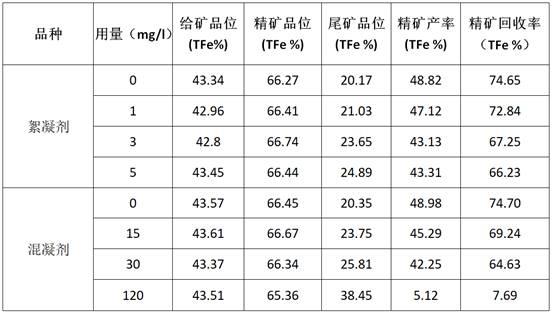

10.表1絮凝剂、混凝剂不同浓度对浮选指标的影响试验由表1可知:(1)絮凝剂对浮选指标影响较大,用量从0mg/l增加至5mg/l,精矿产率越来越低,但精矿品位变化不大,精矿回收率降低6~8个百分点,说明水中的絮凝剂pam会导致浮选分选效果变差,这是影响现场浮选指标的重要原因之一。

11.(2)循环水中混凝剂浓度对浮选有较大影响,随着试验水中混凝剂浓度由0mg/l增加至30mg/l,获得的精矿产率逐渐降低,但精矿品位基本保持不变,尾矿品位从20.35%升高至25.81%,回收率由74.70%降至64.63%,混凝剂浓度升至120mg/l,分选指标进一步恶化,仅获得品位65.36%、回收率7.69%的精矿。混凝剂(有效成分为二甲基二丙烯氯化铵(pdmdaac),工业级含量28%左右),该物质主要起助凝剂的作用,其用量的增大,会把部分单体解离出的铁矿物和脉石矿物聚结,一起被捕收剂浮选上浮,因而回收率下降明显。

12.(3)浮选对pam、混凝剂主要影响因素的耐受性限值分别为1mg/l、5mg/l。

13.表2ca

2

浓度对浮选指标的影响试验在浮选作业过程中,需要加入石灰(包含在靶向用药中)作为脉石矿物的活化剂。

由表2可知,ca

2

对于浮选指标影响较大,随着水中ca

2

浓度不断增加,尾矿产率越来越低,这可能是因为水中的ca

2

与捕收剂作用消耗了部分捕收剂所致。当水中ca

2

浓度超过500mg/l时,浮选精矿品位均在66%以下,分选效果也逐渐变差。ca

2

耐受性限值为250mg/l。

14.结论:通过以上研究方法可以得出,为了保证矿浆中的残留药剂不对浮选作业产生影响,浮选矿浆中絮凝剂用量<1mg/l,混凝剂用量<5mg/l,ca

2

浓度<250mg/l(石灰)。

15.针对高碱度、高硬度、高粘度水质影响选矿分选效果的关键因素,建立了以选矿试验为主的水质分析评价体系,增加了水中pam残留浓度(絮凝剂和混凝剂的总残留量)的检测,并且确定了水中pam残留浓度控制标准为<2mg/l(絮凝剂和混凝剂在水中的残留总量),同时提出基于水质环境改善的靶向用药技术和“浊度 pam含量 硬度(ca

2

浓度)”为主的水质综合控制技术,实施精准加药,不仅控制了循环水的浊度,保证了现场使用的循环水浊度<300ppm的标准,同时也控制了水中硬度和pam(絮凝剂和混凝剂的总量)残留量,工艺循环水质优化前后指标对比见表3。

16.表3工艺循环水指标优化前后对比表由表3可知,尾矿回水中ca

2

浓度达到50.76mg/l、pam残留浓度平均1.49mg/l。

17.通过水质环境改善的靶向用药技术和以“浊度 pam含量 硬度”为主的水质综合控制技术的实施,水处理用pam单耗、尾矿回水中pam含量以及浮选效率对比情况见表4。

18.表4絮凝剂用量、尾矿回水水质及浮选效率对比表备注:絮凝剂、混凝剂用量比例为1.25:1由表4可知,絮凝剂(含混凝剂)单耗呈逐年下降趋势,2020年降低至91.13g/t原矿,相比2015年的124.11g/t原矿降低了26.57%;随之絮凝剂用量的降低,尾矿回水中pam含量由实施前的3.15mg/l降低至1.49mg/l,浮选效率由实施前的25.79%提高到29.16%,有效改善了环水水质,提高了浮选分选效果。

技术特征:

1.一种提高浮选分选效率的方法,其特征在于:按如下步骤进行步骤一、检测选矿循环水中絮凝剂和混凝剂的总残留量、浊度、ca

2

浓度;步骤二、如果循环水絮凝剂和混凝剂的总残留量平均值大于等于2mg/l或者浊度大于等于300ppm、或者ca

2

浓度大于等于250mg/l,则调整靶向用药中絮凝剂和混凝剂用量,然后返回步骤一,否则等待额定时间返回步骤一。2.根据权利要求1所述的一种提高浮选分选效率的方法,其特征在于:调整靶向用药时,絮凝剂占铁矿浮选总量小于100 g/t,絮凝剂和混凝剂溶于水中时,絮凝剂耐受限值小于1mg/l,混凝剂耐受限值小于5 mg/l,ca

2

耐受性限值小于250mg/l。3.根据权利要求1所述的一种提高浮选分选效率的方法,其特征在于:循环水为尾矿回水、精矿回水、浮选环水,步骤二中,循环水絮凝剂和混凝剂的总残留量平均值是指尾矿回水、精矿回水、浮选环水中絮凝剂和混凝剂的总残留量相加后除以3。

技术总结

本发明涉及铁矿分选领域。一种提高浮选分选效率的方法,步骤一、检测选矿循环水中絮凝剂和混凝剂的总残留量、浊度、Ca

技术研发人员:李贤 王英姿 韩顺成 魏宇峰 李嵘超

受保护的技术使用者:太钢集团岚县矿业有限公司

技术研发日:2021.08.24

技术公布日:2021/11/28

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。