1.本发明涉及在气体冷却金属切削加工的领域,具体的说是一种金属切削加工冷却气体射流场的制冷参数调控方法。

背景技术:

2.气体冷却金属切削加工技术是一种将气体用于切削加工的绿色切削加工技术。此技术是高压气体在渐缩喷嘴出口处膨胀,利用joule

‑

thomson效应产生低温射流场,从而带走切削产生的切削热,达到吸热制冷的效果。其射流场的焓、温度等参数影响切削加工时的制冷能力,难以直接测量,且缺少参数化调控方法,导致在气体冷却金属切削加工时,难以对气体的制冷能力进行参数化调控。

技术实现要素:

3.本发明是为了解决上述现有技术存在的不足之处,针对气体冷却金属切削加工技术提供一种金属切削加工冷却气体射流场的制冷参数调控方法,以期能实现稳定准确地控制渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓,从而能提高射流场的稳定性、准确性,并实现制冷能力反馈调节。

4.为了解决上述技术问题,本发明是这样实现的:

5.本发明一种金属切削加工冷却气体射流场的制冷参数调控方法,是应用于由气瓶、闸阀、增压泵、第一温度传感器、第一压力传感器、高压容器、热交换器、控制器、高压电磁阀、第二温度传感器、第二压力传感器、渐缩喷嘴所组成的调控系统中,所述气瓶通过输送管路与增压泵相连,所述输送管路上设有闸阀;所述增压泵通过进气管路与所述高压容器相连,所述高压容器内设有第一温度传感器和第一压力传感器,所述高压容器的外壁上设有热交换器;所述高压容器通过出气管路与所述渐缩喷嘴相连,所述出气管路上设有高压电磁阀,所述渐缩喷嘴的前端入口处设有第二温度传感器和第二压力传感器;其特点是,所述制冷参数调控方法是按如下步骤进行:

6.步骤1、根据金属切削加工所需的所述渐缩喷嘴出口处的气体温度t

jf,0

、射流场理论每秒流出气体的焓结合所述渐缩喷嘴处气体热力学模型,计算所述渐缩喷嘴前端入口处气体的温度需求值t

nozzle,i

和压强需求值p

nozzle,i

;

7.步骤2、开启所述闸阀,气体通过输送管路由所述气瓶流向所述增压泵;

8.步骤3、所述控制器设定所述高压容器内气体的温度初始值t

gt,0

、压强初始值p

gt,0

分别为所述渐缩喷嘴前端入口处气体的温度需求值t

nozzle,0

和压强需求值p

nozzle,0

,控制所述增压泵开启,气体通过进气管路由所述增压泵流向所述高压容器;

9.步骤4、所述控制器控制所述热交换器和所述增压泵运行,并利用所述第一温度传感器和所述第一压力传感器在线测得所述高压容器内气体的温度和压强;当所接收到的温度和压强信号数值达到所设定的初始值时,所述控制器控制所述高压电磁阀开启,所述气体通过出气管路从所述高压容器进入所述渐缩喷嘴后喷出;

10.步骤5、定义变量,并初始化i=1;

11.步骤6、所述控制器在当前周期t下,利用所述第二温度传感器和所述第二压力传感器测得所述渐缩喷嘴前端入口处气体的第i时刻温度t

nozzle,i

和第i时刻压强p

nozzle,i

;并将第i时刻温度t

nozzle,i

和第i时刻压强p

nozzle,i

代入气体热力学模型中,得到第i时刻所述渐缩喷嘴出口处的气体温度t

jf,i

和实际每秒焓

12.步骤7、所述控制器将第i时刻实际所述渐缩喷嘴出口处的气体温度t

jf,i

与期望的所述渐缩喷嘴出口处的气体温度t

jf,0

进行比较,计算两者的第i时刻的相对误差δt

jf,i

,与所设定的相对误差δt

j

′

f

相比较;同时所述控制器将第i时刻实际每秒焓与射流场理论每秒焓进行比较,计算两者的第i时刻的相对误差与所设定的相对误差相比较;若|δt

jf,i

|≤δt

jf

′

且则将周期t 1赋值给周期t后,返回步骤6顺序执行,直到切削过程结束;否则,执行步骤8;

13.步骤8、所述控制器根据所述高压容器内气体的第i时刻温度t

gt,i

和第i时刻压强p

gt,i

;计算第i 1时刻温度需求值t

gt,i 1

=2t

gt,i

‑

t

nozzlet,i

和压强需求值p

gt,i 1

=2p

gt,i

‑

p

nozzlet,i

;

14.步骤9、将i 1赋值i;

15.步骤10、所述控制器控制所述热交换器和所述增压泵运行,调控所述高压容器内气体的温度和压强分别达到t

gt,i

和p

gt,i

后,返回步骤6顺序执行。

16.本发明所述的制冷参数调控方法的特点也在于,所述步骤1中的系统的气体热力学模型是利用式(1)建立:

[0017][0018]

式(1)中,t

jf

为渐缩喷嘴出口处的气体温度;为射流场每秒流出气体的焓;p

nozzle

为渐缩喷嘴前端入口处气体的压强;t

nozzle

为渐缩喷嘴前端入口处气体的温度;η

no

为渐缩喷嘴的效率;k为气体比热容比;r为气体常数;c

p

为气体的定压比热容;a

nozzle

为渐缩喷嘴出口处截面积。

[0019]

与已有技术相比,本发明有益效果体现在:

[0020]

1、本发明通过建立渐缩喷嘴和射流场处的热力学模型,可以对渐缩喷嘴前端入口处的气体与射流场的气体建立计算关系。并根据渐缩喷嘴前端入口处气体的温度和压强,结合此热力学模型,计算渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓。本发明通过焓体现制冷能力,参数化量化制冷能力,通过对渐缩喷嘴前端入口处气体的温度和压强的控制进行参数化调控。从而减小了由于环境和出气管路损耗等影响而产生的波动,提高了射流场的稳定性、准确性,实现了制冷能力反馈调节。

[0021]

2、本发明通过高压容器和渐缩喷嘴前端入口处的温度传感器和压力传感器实现在线测量数据,结合反馈控制系统实现对渐缩喷嘴出口处的气体温度和射流场理论每秒流

出气体的焓的反馈控制,实现了渐缩喷嘴出口处的气体温度和射流场理论每秒流出气体的焓稳定在期望值附近,减小了由于环境和出气管路损耗等影响而产生的射流场的温度及焓的波动,提高了射流场的稳定性,实现了制冷能力反馈调节。

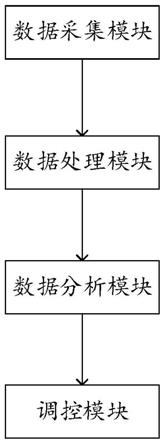

附图说明

[0022]

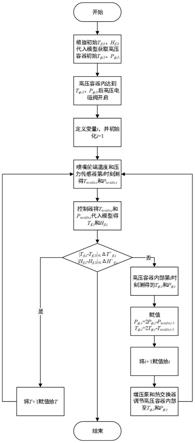

图1是本发明一种金属切削加工冷却气体射流场的制冷参数调控方法的工作原理图;

[0023]

图2是本发明一种金属切削加工冷却气体射流场的制冷参数调控方法的操作步骤图。

具体实施方式

[0024]

本实施例中,如图1所示,一种金属切削加工冷却气体射流场的制冷参数调控方法,是应用于气瓶1、闸阀2、增压泵3、第一温度传感器4、第一压力传感器5、高压容器6、热交换器7、控制器8、高压电磁阀9、第二温度传感器10、第二压力传感器11、渐缩喷嘴12所组成的调控系统中;

[0025]

气瓶1为系统的初始气源,用于提供金属切削加工中射流场冷却所用的气体。气瓶1通过输送管路与增压泵3相连,输送管路上设有闸阀2,闸阀2用于控制输送管路的通断;增压泵3通过进气管路与高压容器6相连,增压泵的开关用于控制进气管路的通断;高压容器6内设有第一温度传感器4以及第一压力传感器5,第一温度传感器4用于测量高压容器6内气体的温度,第一压力传感器5用于测量高压容器6内气体的压强;高压容器6外壁上设有热交换器7,热交换器7用于加热和冷却高压容器6内气体;高压容器6通过出气管路与渐缩喷嘴12相连;出气管路上设有高压电磁阀9,高压电磁阀9用于控制出气管路的通断;渐缩喷嘴12的前端入口处设有第二温度传感器10和第二压力传感器11,第二温度传感器10用于测量渐缩喷嘴12前端入口处气体的温度,第二压力传感器11用于测量渐缩喷嘴12前端入口处气体的压强;

[0026]

控制器8通过数据传输线分别与增压泵3、热交换器7、第一温度传感器4、第二温度传感器10、第一压力传感器5、第二压力传感器11、高压电磁阀9连接,形成一个反馈控制系统,实现对渐缩喷嘴出口处的气体温度和射流场理论每秒流出气体的焓的反馈控制。

[0027]

如图2所示,该制冷参数化调控方法是按如下步骤进行:

[0028]

步骤1、在控制器中构建系统的气体热力学模型,具体地说渐缩喷嘴12处气体热力学模型是利用式(1)建立:

[0029][0030]

式(1)中,t

jf

为渐缩喷嘴出口处的气体温度,单位是k;为射流场每秒流出气体的焓,单位是kj/s;p

nozzle

为渐缩喷嘴前端入口处气体的压强,单位是kpa;t

nozzle

为渐缩喷嘴前端入口处气体的温度,单位是k;η

no

为渐缩喷嘴的效率;k为气体比热容比;r为气体常数,

单位是kj/(kg

·

k);c

p

为气体的定压比热容,单位是kj/(kg

·

k);a

nozzle

为渐缩喷嘴出口处截面积,单位是m2。其中,nozzle指渐缩喷嘴前端入口处;jf指jetflow射流场处。

[0031]

根据金属切削加工所需的渐缩喷嘴12出口处的气体温度t

jf,0

、射流场理论每秒流出气体的焓结合渐缩喷嘴12处气体热力学模型,计算渐缩喷嘴12前端入口处气体的温度需求值t

nozzle,i

和压强需求值p

nozzle,i

[0032]

步骤2、开启闸阀2,气体通过输送管路由气瓶1流向增压泵(3);

[0033]

步骤3、控制器8设定高压容器6内气体的温度初始值t

gt,0

、压强初始值p

gt,0

分别为渐缩喷嘴12前端入口处气体的温度需求值t

nozzle,0

和压强需求值p

nozzle,0

,控制增压泵3开启,气体通过进气管路由增压泵3流向高压容器6;其中,gt指gas tank气瓶处;

[0034]

步骤4、控制器8控制热交换器7和增压泵3运行,并利用第一温度传感器4和第一压力传感器5在线测得高压容器6内气体的温度和压强;当所接收到的温度和压强信号数值达到所设定的初始值时,控制器8控制高压电磁阀9开启,气体通过出气管路从高压容器6进入渐缩喷嘴12后喷出;

[0035]

步骤5、定义变量,并初始化i=1;

[0036]

步骤6、根据增压泵和高压容器外壁热交换器的运行特性设置反馈调控周期t的值。

[0037]

控制器8在当前周期t下,利用第二温度传感器10和第二压力传感器11测得渐缩喷嘴12前端入口处气体的第i时刻温度t

nozzle,i

和第i时刻压强p

nozzle,i

;并将第i时刻温度t

nozzle,i

和第i时刻压强p

nozzle,i

代入气体热力学模型中,得到第i时刻渐缩喷嘴12出口处的气体温度t

jf,i

和实际每秒焓

[0038]

步骤7、控制器8将第i时刻实际渐缩喷嘴12出口处的气体温度t

jf,i

与期望的渐缩喷嘴12出口处的气体温度t

jf,0

进行比较,计算两者的第i时刻的相对误差δt

jf,i

,与所设定的相对误差δt

j

′

f

相比较;同时控制器8将第i时刻实际每秒焓与射流场理论每秒焓进行比较,计算两者的第i时刻的相对误差与所设定的相对误差相比较;若|δt

jf,i

|≤δt

jf

′

则将周期t 1赋值给周期t后,返回步骤6顺序执行,直到切削过程结束;否则,执行步骤8;

[0039]

步骤8、控制器8根据高压容器6内气体的第i时刻温度t

gt,i

和第i时刻压强p

gt,i

;计算第i 1时刻温度需求值t

gt,i 1

=2t

gt,i

‑

t

nozzlet,i

和压强需求值p

gt,i 1

=2p

gt,i

‑

p

nozzlet,i

;

[0040]

步骤9、将i 1赋值i;

[0041]

步骤10、控制器8控制热交换器7和增压泵3运行,调节高压容器6气体的温度和压强分别达到t

gt,i

和p

gt,i

后,返回步骤6顺序执行。

[0042]

若金属切削加工过程中,由于工艺参数变化,则可将所需的渐缩喷嘴出口处的气体温度t

jf,0

、射流场理论每秒流出气体的焓录入调控系统中,重复上述步骤运行。

[0043]

综上,本方法是为了实现渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓稳定在期望值附近,并参数化量化制冷能力。通过建立渐缩喷嘴和射流场处的热力学模型,对渐缩喷嘴前端入口处的气体与射流场气体的参数建立计算关系。高压容器和渐缩喷嘴前

端入口处的温度传感器和压力传感器实现在线测量数据,控制器对实际的渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓与理论的数值分别比较后控制热交换器和增压泵调控高压容器内气体的温度和压强,实现调控渐缩喷嘴前端入口处的气体的温度和压强,使渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓稳定在期望值附近;通过焓体现制冷能力,参数化量化制冷能力,结合反馈控制系统实现对渐缩喷嘴出口处的气体温度和射流场每秒流出气体的焓的反馈控制,减小了由于环境和出气管路损耗等影响而产生的波动,提高了射流场的稳定性、准确性,实现了制冷能力反馈调节。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。