1.本实用新型涉及吹膜机下料领域,尤其涉及一种吹膜机无料报警装置。

背景技术:

2.现有的吹膜机采用的是三层共挤结构,熔炉在1层,供料箱在3层,操作人员1人开2

‑

3台机,每台机有3个料箱。供料箱通过供料管将物料输送至1层的料箱,料箱供料不及时会导致无法吹出完整的膜,操作人员需经常跑上三层查看供料箱储料情况,十分不便。

技术实现要素:

3.为了克服上述现有技术所述的至少一种缺陷,本实用新型提供一种吹膜机无料报警装置。

4.本实用新型为解决其问题所采用的技术方案是:

5.一种吹膜机无料报警装置,包括行程开关,所述行程开关包含摆杆,所述行程开关的摆杆伸入料斗的内腔,所述料斗的上方设置有供料箱,所述供料箱通过供料管对料斗进行供料;所述摆杆随着料斗内物料的向下流动产生一个向下的力,使得所述摆杆向下摆动,当所述供料箱没料时,且所述料斗的内腔的储料低于摆杆的末端平面时,所述摆杆失去向下的压力向上弹起,所述行程开关通过继电器控制的报警器进行报警。

6.进一步地,所述摆杆呈l形,所述摆杆的首端设置有凸轮。

7.进一步地,所述行程开关还包含机壳,所述摆杆通过转动轴与机壳铰接在一起。

8.进一步地,所述凸轮与转动轴同轴设置。

9.进一步地,所述行程开关还包含固定触点、活动触点以及活动推杆。

10.进一步地,所述固定触点与活动触点一一对应设置,所述活动触点设置在固定触点的上方。

11.进一步地,所述活动推杆的顶部设置有与凸轮相配合的弧形压头,所述活动推杆的中部套设有复位弹簧,所述活动推杆的底部设置有推板,所述活动触点设置在推板的底部;当所述摆杆失去向下的压力时,在所述复位弹簧的作用下,所述摆杆绕着转动轴反向弹起,所述凸轮向下摆动,所述凸轮的长半径轮盘压紧在弧形压头上,驱动所述活动推杆向下运动,使得所述活动触点与固定触点接触,报警线路接通,报警器进行报警;当所述摆杆受到向下的压力时,所述摆杆绕着转动轴正向下压,所述凸轮向上摆动,所述凸轮的短半径轮盘压紧在弧形压头上,在所述复位弹簧的作用下,驱动所述活动推杆向上运动,使得所述活动触点与固定触点分离,报警线路断开。

12.进一步地,所述机壳的内腔设置有固定框,所述固定触点、活动触点以及推板均设置在固定框的内腔,所述弧形压头设置在固定框的外部。

13.进一步地,所述活动推杆呈工字形,所述复位弹簧的上端抵靠在弧形压头的底部,所述复位弹簧的下端抵靠在固定框的顶部;所述固定框的顶部设置有导向孔,所述活动推杆穿设在导向孔内,所述活动推杆沿着导向孔上下滑动。

14.进一步地,所述机壳上设置有限位块,所述限位块套设在转动轴外。

15.综上,本实用新型提供的一种吹膜机无料报警装置具有如下技术效果:该装置结构设计简单、合理,当供料箱没料时,且料斗的内腔的储料低于摆杆的末端平面时报警器会报警,无需操作人员经常跑上位于三层的供料箱查看储料情况,节省时间。

附图说明

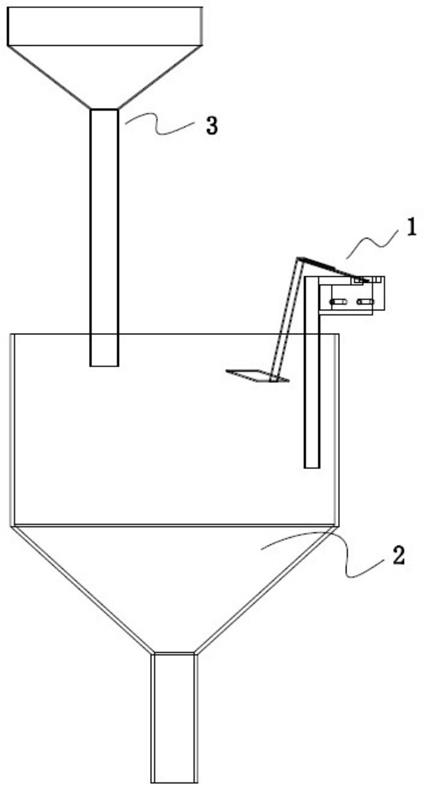

16.图1为本实用新型实施例的整体结构示意图;

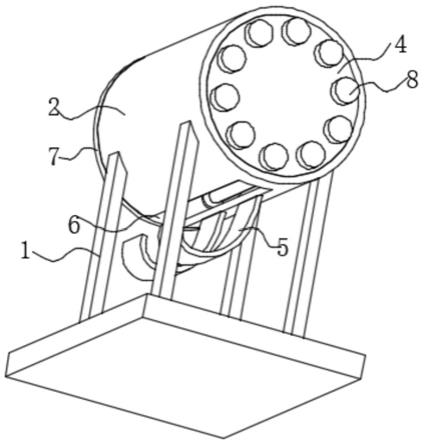

17.图2为本实用新型实施例行程开关的结构示意图之一;

18.图3为本实用新型实施例行程开关的结构示意图之二。

19.其中,附图标记含义如下:

[0020]1‑

行程开关,11

‑

摆杆,12

‑

凸轮,13

‑

机壳,14

‑

转动轴,15

‑

固定触点,16

‑

活动触点,17

‑

活动推杆,18

‑

弧形压头,19

‑

复位弹簧,110

‑

推板,111

‑

固定框,112

‑

导向孔,113

‑

限位块;

[0021]2‑

料斗;

[0022]3‑

供料管。

具体实施方式

[0023]

为了更好地理解和实施,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0024]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0025]

除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本实用新型。

[0026]

参阅图1

‑

图3,一种吹膜机无料报警装置,包括行程开关1,行程开关1包含摆杆11,行程开关1的摆杆11伸入料斗2的内腔,料斗2的上方设置有供料箱,供料箱通过供料管3对料斗2进行供料;摆杆11随着料斗2内物料的向下流动产生一个向下的力,使得摆杆11向下摆动,当供料箱没料时,且料斗2的内腔的储料低于摆杆11的末端平面时,摆杆11失去向下的压力向上弹起,行程开关1通过继电器控制的报警器进行报警。

[0027]

在本实施例中,摆杆11呈l形,摆杆11的首端设置有凸轮12。

[0028]

在本实施例中,行程开关1还包含机壳13,摆杆11通过转动轴14与机壳13铰接在一起。

[0029]

在本实施例中,凸轮12与转动轴14同轴设置。

[0030]

在本实施例中,行程开关1还包含固定触点15、活动触点16以及活动推杆17。

[0031]

在本实施例中,固定触点15与活动触点16一一对应设置,活动触点16设置在固定触点15的上方。

[0032]

在本实施例中,活动推杆17的顶部设置有与凸轮12相配合的弧形压头18,活动推

杆17的中部套设有复位弹簧19,活动推杆17的底部设置有推板110,活动触点16设置在推板110的底部;当摆杆11失去向下的压力时,在复位弹簧19的作用下,摆杆11绕着转动轴14反向弹起,凸轮12向下摆动,凸轮12的长半径轮盘压紧在弧形压头18上,驱动活动推杆17向下运动,使得活动触点16与固定触点15接触,报警线路接通,报警器进行报警;当摆杆11受到向下的压力时,摆杆11绕着转动轴14正向下压,凸轮12向上摆动,凸轮12的短半径轮盘压紧在弧形压头18上,在复位弹簧19的作用下,驱动活动推杆17向上运动,使得活动触点16与固定触点15分离,报警线路断开;固定触点15与活动触点16之间的间距有限,对凸轮12起到限位的作用,当固定触点15与活动触点16接触时,凸轮12转动到左极限位置,从而避免摆杆11绕着转动轴14反向弹起角度过大,在此过程中,凸轮12的行程为短半径

‑

长半径,往其半径逐渐变大的方向转动;凸轮12与机壳13之间的间距有限,机壳13对凸轮12起到限位的作用,当凸轮12转动到右极限位置时与机壳13相接触,从而避免摆杆11绕着转动轴14正向下压角度过大,在此过程中,凸轮12的行程为长半径

‑

短半径,往其半径逐渐变小的方向转动

[0033]

在本实施例中,机壳13的内腔设置有固定框111,固定触点15、活动触点16以及推板110均设置在固定框111的内腔,弧形压头18设置在固定框111的外部。

[0034]

在本实施例中,活动推杆17呈工字形,复位弹簧19的上端抵靠在弧形压头18的底部,复位弹簧19的下端抵靠在固定框111的顶部。

[0035]

在本实施例中,固定框111的顶部设置有导向孔112,活动推杆17穿设在导向孔112内,活动推杆17沿着导向孔112上下滑动。

[0036]

在本实施例中,机壳13上设置有限位块113,限位块113套设在转动轴14外;限位块113对摆杆11起到限位的作用,当固定触点15与活动触点16接触时,摆杆11转动到限位块113上极限位置,从而避免摆杆11绕着转动轴14反向弹起角度过大,在此过程中,凸轮12的行程为短半径

‑

长半径,往其半径逐渐变大的方向转动;摆杆11转动到限位块113下极限位置,从而避免摆杆11绕着转动轴14正向下压角度过大,在此过程中,凸轮12的行程为长半径

‑

短半径,往其半径逐渐变小的方向转动。

[0037]

综上,本实用新型的工作过程如下:

[0038]

摆杆11随着料斗2内物料的向下流动产生一个向下的力,使得摆杆11向下摆动;当供料箱没料时,且料斗2内腔的储料低于摆杆11的末端平面时,摆杆11失去向下的压力向上弹起,行程开关1通过继电器控制的报警器进行报警。

[0039]

本实用新型方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。