1.本技术涉及振捣技术领域,尤其是涉及一种自动振捣系统。

背景技术:

2.振捣是指对卸入浇筑仓或浇筑模板的混凝土进行振动捣实的工序,振捣能够排除混凝土中的气泡,使混凝土密实结合,消除混凝土的蜂窝麻面等现象,以提高混凝土强度,保证混凝土构件的质量;自动振捣系统是一种用于振捣的设备。

3.相关申请号为cn110315625a的中国专利,公开了一种混凝土振捣平台,包括振动平台和底座,振动平台底部设有振动电机,底座上设有支撑柱,支撑柱顶部设有限位杆,限位杆上端滑动安装有套筒,套筒设置在振动平台底部,套筒和支撑柱之间设有第一弹簧,第一弹簧套装在限位杆上,振动平台上侧设有第一支撑板和第二支撑板,第一支撑板上端铰接水平支撑板,水平支撑板的一端架设在第二支撑板上端,水平支撑板下侧设有若干向下设置的振捣柱;在工作时,将水平支撑板转动抬起,将装有混凝土的预制件模具放置在振动平台上方,然后开启振动电机,振动电机带动振动平台以及振捣柱振动,对混凝土外部和内部同时进行振捣。

4.针对上述中的相关技术,发明人认为当使用上述混凝土振捣平台对批量的装有混凝土的预制件模具进行振捣时,在完成其中一个预制件模具内的混凝土的振捣之后,需要对预制件模具进行更换,才能进行后续操作,上述频繁更换预制件模具的操作易降低整个操作过程的操作效率。

技术实现要素:

5.为了改善相关技术中频繁更换装盛有混凝土的预制件模具的操作易降低操作效率的技术问题,本技术提供一种自动振捣系统。

6.本技术提供的一种自动振捣系统,采用如下的技术方案:一种自动振捣系统,包括用于供装盛有混凝土的模具放置的置物台,所述置物台上方设置有导轨,所述导轨沿其长度方向滑移连接有用于对模具内的混凝土进行振捣的振捣组件,所述机架上还设置有用于驱动振捣组件沿导轨长度方向滑移的行走组件;所述导轨上还设置有用于驱动振捣组件接触或远离模具内的混凝土的升降组件。

7.通过采用上述技术方案,将多个混凝土模具沿导轨长度方向均匀排布于置物台上,然后通过行走组件驱动振捣组件移动至其中一个混凝土模具上方,接着通过升降组件驱动振捣组件朝靠近模具的方向移动,最后通过振捣组件对模具内的混凝土进行振捣,当完成其中一个模具内混凝土的振捣之后,可通过升降组件和行走组件将振捣组件移动至另一模具处,操作人员可以在振捣组件对另一模具内的混凝土进行振捣的同时,更换已经完成振捣的模具,减小因更换模具而延误的操作进度,提高操作效率。

8.可选的,所述行走组件包括行走支架、套接于行走支架外部的行走滑管、以及用于带动行走滑管周向转动的行走电机和齿轮组;所述升降组件和振捣组件均设置于行走支架

上,所述行走滑管侧壁沿其周向开设有供导轨插设的卡接槽。

9.通过采用上述技术方案,启动行走电机,行走电机和齿轮组带动行走滑管转动,从而使得行走滑管带动行走支架沿导轨长度方向移动。

10.可选的,所述行走组件还包括控制器,以及若干组用于检测所述行走支架位置的第一限位器;全部所述第一限位器沿置物台长度方向均匀排布,所述置物台长度方向平行于导轨长度方向,全部所述第一限位器均电连接于控制器,以用于在行走支架移动至第一限位器处时向控制器发出开关信号;所述控制器电连接于行走电机,以用于在控制器接收到开关信号时关闭行走电机。

11.通过采用上述技术方案,可在置物台靠近每一模具上方的位置安装第一限位器,当行走支架移动至第一限位器处时,第一限位器向控制器发出开关信号,控制器接收到开关信号时关闭行走电机,此时行走支架停止移动,且行走支架和振捣组件位于模具上方,实现对行走支架停止移动位置的自动定位。

12.可选的,所述置物台上表面设置有固定架,全部所述第一限位器均沿固定架长度方向滑移连接于固定架上表面,所述固定架上设置有用于固定每一第一限位器滑移位置的锁止件。

13.通过采用上述技术方案,由于装盛有混凝土的模具样式、尺寸各异,因此模具放置于置物台上时的位置不定,此时可根据模具的位置来调整第一限位器的位置,使得模具与第一限位器一一对应设置,确保行走支架在某一第一限位器处停下时,振捣组件恰好位于与上述第一限位器对应的模具上方。

14.可选的,所述升降组件包括设置于行走支架上的支撑架、转动连接于支撑架上的丝杆、用于驱动丝杆周向转动的升降电机、螺纹套接于丝杆外部的升降板、转动连接于升降板两端的限位齿轮,以及对称设置于支撑架侧壁的限位齿条;所述支撑架沿行走支架高度方向设置,所述限位齿条沿支撑架高度方向设置,所述限位齿条与限位齿轮一一对应设置,且所述限位齿轮和与所述限位齿轮相靠近处的限位齿条相互啮合;所述振捣组件设置于升降板上。

15.通过采用上述技术方案,通过启动升降电机以驱动丝杆周向转动,从而带动升降板沿丝杆高度方向移动,进而使得升降板带动振捣组件升降,此外,限位齿条和限位齿轮的设置能够防止升降板以丝杆为中心做周向运动,实现对升降板的止转。

16.可选的,所述升降组件和振捣组件均设置有若干组,且所述升降组件与振捣组件一一对应设置;每一所述支撑架下端均设置有滑动轮,每一所述滑动轮侧壁均沿其周向开设有供行走支架插设的让位槽;所述行走支架上设置有用于固定每一支撑架滑动位置的限位件。

17.通过采用上述技术方案,多组升降组件和振捣组件的设置能够对多个模具内的混凝土同时进行振捣,进一步提高振捣效率,滑动轮的设置便于移动升降组件和振捣组件,以便根据模具大小尺寸以及位置来调节相邻振捣组件的间距。

18.可选的,所述升降组件还包括用于检测升降板移动位置的第二限位器,所述第二限位器电连接于控制器,以用于在第二限位器检测到升降板位置时向控制器发出开关信号;所述控制器电连接于升降电机,以用于在控制器接收到开关信号后改变升降电机驱动端的转动方向,第二限位器设置于靠近支撑架下端处的侧壁。

19.通过采用上述技术方案,通过控制器启动升降电机并使得升降板下移,当升降板带动振捣组件下移至第二限位器处时,第二限位器向控制器发出开关信号,此时控制器控制升降电机反转,以使得升降板上移,实现升降板的自动复位,减小人为控制升降电机启闭的操作的繁琐程度。

20.可选的,所述升降组件还包括计时模块,所述控制器电连接于计时模块,以用于控制器在接收到来自第二限位器的开关信号后暂停升降电机并启动第一计时模块开始计时;所述控制器接收来自所述计时模块发出的计时信息,当所述计时信息对应的计时时长到达预设时长时,所述控制器关闭计时模块、启动并控制升降电机驱动端反转。

21.通过采用上述技术方案,计时模块的加设能够在振捣组件下移至模具处之后暂停预设时长,以控制振捣组件对模具内混凝土的振捣时长。

22.可选的,所述振捣组件包括对称设置于升降板上的振动电机、设置于每一振动电机驱动端的振捣杆、以及套接于振捣杆外部的限位管,所述支撑架侧壁开设有供每一限位管和振捣杆贯穿的限位孔,所述限位管固定连接于支撑架靠近限位孔处的内壁。

23.通过采用上述技术方案,通过升降组件带动振捣杆下移并使得振捣杆下端插入模具中的混凝土内,接着启动振动电机以带动振捣杆实现对混凝土的振捣,与此同时,限位管的设置能够限制振捣杆的晃动剧烈程度。

24.可选的,每一所述振捣杆均包括伸缩管和固定连接于伸缩管下端的插杆,所述伸缩管远离插杆处的一端固定连接于靠近伸缩管处的振动电机驱动端。

25.通过采用上述技术方案,操作人员可以根据模具的高度、模具内装盛的混凝土的深度来调节振捣杆的长度,提高振捣组件的适用性。

26.综上所述,本技术包括以下至少一种有益技术效果:1.将多个混凝土模具沿导轨长度方向均匀排布于置物台上,然后通过行走组件驱动振捣组件移动至其中一个混凝土模具上方,接着通过升降组件驱动振捣组件朝靠近模具的方向移动,最后通过振捣组件对模具内的混凝土进行振捣,当完成其中一个模具内混凝土的振捣之后,可通过升降组件和行走组件将振捣组件移动至另一模具处,操作人员可以在振捣组件对另一模具内的混凝土进行振捣的同时,更换已经完成振捣的模具,减小因更换模具而延误的操作进度,提高操作效率。

附图说明

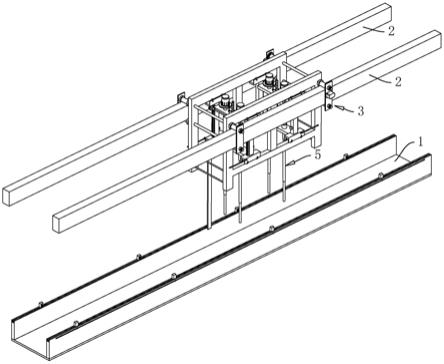

27.图1是实施例中一种自动振捣系统的结构示意图。

28.图2是实施例中用于体现一种自动振捣系统结构的爆炸示意图。

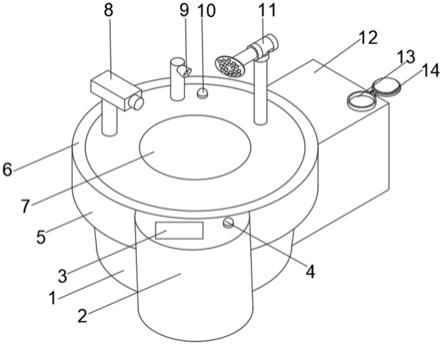

29.图3是实施例中用于体现行走组件结构的爆炸示意图。

30.图4是图2中用于体现a部分结构的放大示意图。

31.图5是实施例中用于体现控制器、第一限位器、第二限位器、计时模块之间连接关系的框图。

32.图6是实施例中用于体现升降组件和振捣组件之间连接关系的局部示意图。

33.附图标记说明:1、置物台;11、固定架;111、滑槽;112、滑孔;2、导轨;3、行走组件;31、行走支架;32、行走滑管;321、卡接槽;33、行走电机;34、齿轮组;341、主动齿轮;342、从动齿轮;35、控制器;36、第一限位器;361、滑块;37、锁止件;371、锁止螺栓;4、升降组件;41、

支撑架;411、滑动轮;4111、让位槽;412、限位孔;42、丝杆;421、连接环;43、升降电机;44、升降板;45、限位齿轮;46、限位齿条;47、第二限位器;48、计时模块;49、限位件;491、限位杆;492、限位螺栓;5、振捣组件;51、振动电机;52、振捣杆;521、伸缩管;5211、伸缩外管;5212、伸缩内管;522、插杆;53、限位管。

具体实施方式

34.以下结合附图1

‑

6对本技术作进一步详细说明。

35.本技术实施例公开一种自动振捣系统。参照图1和图2,自动振捣系统包括供装盛有混凝土的模具放置的置物台1,置物台1上方设置有一组导轨2,导轨2长度方向平行于置物台1长度方向;导轨2上滑移连接有振捣组件5,振捣组件5用于对模具内的混凝土进行振捣,导轨2上还连接有升降组件4,升降组件4用于带动振捣组件5升降,从而使得振捣组件5接触或远离模具内的混凝土,进而实现振捣组件5对混凝土的振捣;导轨2上还设置有行走组件3,行走组件3用于带动振捣组件5和升降组件4沿导轨2长度方向滑移,从而使得振捣组件5对置物台1上的模具顺次进行振捣。

36.参照图3,行走组件3包括行走支架31、套接于行走支架31外部的行走滑管32,以及用于带动行走滑管32周向转动的行走电机33和齿轮组34;本实施例中,行走电机33和齿轮组34均设有两组,本实施例中行走滑管32的个数为四;行走滑管32外侧壁开设有卡接槽321,导轨2上端插设于卡接槽321内;齿轮组34包括相互啮合的主动齿轮341和从动齿轮342,从动齿轮342固定焊接于行走滑管32端壁;行走电机33机壳通过螺栓固定连接于行走支架31侧壁,行走电机33驱动端贯穿行走支架31并固定插设于与行走电机33相靠近处的主动齿轮341内。

37.参照图3和图4,行走组件3还包括若干组用于检测行走支架31相对导轨2移动位置的第一限位器36,第一限位器36可以为对射式光电开关;置物台1上表面沿其长度方向焊接有固定架11,每一第一限位器36下端均焊接有滑块361,固定架11上表面开设有滑槽111,滑槽111沿固定架11长度方向开设,滑块361插设于滑槽111内;固定架11上还设置有锁止件37包括螺纹连接于每一滑块361侧壁的锁止螺栓371,固定架11侧壁开设有供锁止螺栓371贯穿的滑孔112,锁止螺栓371螺杆部贯穿滑孔112并螺纹连接于滑块361侧壁,当锁止螺栓371头部抵紧于固定架11侧壁时,第一限位器36的位置得以固定。

38.参照图3和图5,行走组件3还包括控制器35,控制器35可以为plc控制器,全部第一限位器36均电连接于控制器35,全部行走电机33均电连接于控制器35;通过第一限位器36检测行走支架31的移动位置,当行走支架31移动至其中一个第一限位器36处时,上述第一限位器36向控制器35发送开关信号,以使得控制器35关闭行走电机33,固定行走支架31的移动位置。

39.参照图2和图6,升降组件4位于行走支架31上,且升降组件4设置有若干组,本实施例中,升降组件4的个数为2;每一升降组件4均包括支撑架41、转动连接于支撑架41上的丝杆42、用于驱动丝杆42周向转动的升降电机43、螺纹套接于丝杆42外部的升降板44、转动连接于升降板44两端的限位齿轮45,以及对称设置于支撑架41侧壁的限位齿条46。

40.参照图2和图6,支撑架41下端转动连接有滑动轮411,每一滑动轮411外侧壁沿其周向开设有环状的让位槽4111,行走支架31下端插设于让位槽4111内,以实现支撑架41沿

行走支架31长度方向的滑移,行走支架31上设置有用于固定每一支撑架41滑移位置的限位件49;限位件49包括限位杆491和螺纹连接于限位杆491两端的限位螺栓492,限位杆491其中一端通过限位螺栓492固定于支撑架41侧壁,限位杆491另一端通过限位螺栓492固定于行走支架31侧壁,当支撑架41移动至不同位置时,可根据支撑架41与行走支架31端部的距离来更换不同长度的限位杆491,以实现对支撑架41位置的固定。

41.参照图5和图6,升降电机43驱动端以及丝杆42外侧壁均套接有皮带轮,两个皮带轮通过皮带相连,通过启动升降电机43从而带动丝杆42周向转动;控制器35电连接于升降电机43,以控制升降电机43的启闭和正反转;丝杆42外侧壁螺纹套接有连接环421,连接环421通过螺栓与升降板44固定连接,升降板44长度方向垂直于丝杆42的高度方向,限位齿轮45转动连接于升降板44两端,限位齿轮45与限位齿条46一一对应连接,且限位齿轮45与限位齿轮45相互啮合,以通过限位齿轮45和限位齿条46实现对升降板44的止转。

42.参照图5和图6,升降组件4还包括第二限位器47和计时模块48,第二限位器47可以为对射式光电开关,第二限位器47安装于支撑件下端处的侧壁,计时模块48可以为plc控制器自带的计时模块48,第二限位器47和计时模块48均连接于控制器35;当控制器35启动升降电机43以带动升降板44下移至第二限位器47处时,第二限位器47向控制器35发送开关信号,控制器35接收开关信号之后控制器35关闭升降电机43并启动计时模块48进行计时,计时模块48将计时信息发送至控制器35,当计时信息对应的计时时长等于预设值时,控制器35关闭计时模块48、启动并控制升降电机43驱动端反转,此时升降板44在升降电机43的驱动下上移,当升降板44移动至初始位置时,操作人员可通过控制器35关闭升降电机43。

43.参照图5和图6,振捣组件5设置有若干组,且振捣组件5与升降组件4一一对应设置;每一振捣组件5均包括通过螺栓对称固定连接于升降板44上表面的振动电机51、焊接于每一振动电机51驱动端的振捣杆52,以及套接于每一振捣杆52外部的限位管53;支撑架41侧壁贯穿开设有供每一限位管53和振捣杆52插设的限位孔412,限位管53外侧壁焊接与支撑架41靠近限位孔412处的侧壁;振动电机51可电连接于控制器35,以使得控制器35在启动计时模块48时启动振动电机51,在关闭计时模块48时关闭振动电机51。

44.参照图6,每一振捣杆52均包括伸缩管521和插杆522,伸缩管521包括伸缩外管5211和螺纹插设于伸缩外管5211端部的伸缩内管5212,插杆522固定插设于伸缩内管5212下端,伸缩外管5211远离伸缩内管5212处的一端焊接于振动电机51驱动端。

45.本技术实施例一种自动振捣系统的实施原理为:首先,根据模具、模具内所装盛的混凝土厚度,以及升降板44相对第二限位器47的距离,来调节每一振捣杆52的长度,以使得振捣杆52能够插入模具底部;再将装盛有混凝土的模具依次均匀放置于置物台1上表面,使得上述模具沿置物台1长度方向排布;然后根据模具的位置调节第一限位器36的位置,使得每一模具上方均对应有一个第一限位器36;接着通过控制器35同时启动所有行走电机33,以带动行走支架31沿导轨2长度方向移动。

46.当行走支架31移动至其中一个第一限位器36处时,控制器35关闭行走电机33,并启动升降电机43,以驱动升降板44和振捣组件5下移,以使得插杆522插入模具内部时,当第二限位器47检测到升降板44时,插杆522下端恰好与模具内部底壁相接触,此时控制器35关闭升降电机43,并同时启动计时模块48和振动电机51,当计时模块48的计时时长到达预设时长时,控制器35关闭计时模块48和振动电机51,完成振捣,并重新启动升降电机43并使得

升降电机43反转,从而使得升降板44在升降电机43的带动下上移,当升降板44移动至初始位置之后,操作人员便可关闭升降电机43,完成对其中一个模具内混凝土的振捣。

47.接着再次启动行走电机33以将行走支架31移动至下一模具上方,并重复上述操作,实现对下一模具内的混凝土的振捣,在振捣其余模具内的混凝土时,操作人员可同步更换已经完成振捣的模具,提高批量振捣效率。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。