1.本发明涉及岩石、混凝土等固体材料动态压剪测试技术领域,尤其涉及一种双向电磁加载动态压剪实验装置及动态压剪测试方法。

背景技术:

2.岩石及混凝土等固体材料的抗压和抗剪强度常常被用于工程建设设计、安全运营以及稳定性评价和判断,而材料的抗剪强度通常仅为其抗压强度的几分之一甚至十几分之一,因此了解和掌握岩石、混凝土等固体材料的抗剪强度在不同工况下的变化规律十分重要。然而,在实际工程中岩石、混凝土等固体材料所受的剪切荷载往往不是理想中的直接剪切状态而是受到与加载面成一定夹角的压剪荷载。

3.近年来,虽然有学者利用分离式霍普金森压杆装置开展岩石材料的动态压剪实验研究,但其技术缺陷和弊端十分明显。例如,基于分离式霍普金森压杆装置开展的动态压剪实验是靠测试试样端面与霍普金森杆接触端面之间的摩擦力来提供动态剪切力,而当接触面与铅锤方向之间的倾角较小时,由于重力作用试件和杆之间会发生相对滑动,导致所测得的试样应力应变数据不可靠;此外,由于测试试样端面与霍普金森杆接触端面之间的摩擦力大小不仅受测试试样端面与霍普金森杆接触端面之间的倾角影响,还显著的受测试试样端面与霍普金森杆接触端面之间的摩擦系数限制,从而导致动态剪切力幅值的变化区间十分有限,难以用于开展较高应变率范围下的动态压剪实验。

4.因此,现有技术还有待于进一步的提升。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种双向电磁加载动态压剪实验装置及测试方法,用于解决现有动态压剪实验适用应变率范围窄、压剪加载角度小的问题。

6.第一方面,本发明实施例提供一种双向电磁加载动态压剪实验装置,其中,包括:

7.支撑座;

8.两套动态加载装置,所述两套动态加载装置安置在所述支撑座上;

9.每一所述动态加载装置包括:加载杆,动态压剪模具及电磁脉冲发射系统;所述加载杆、所述动态压剪模具与所述电磁脉冲发射系统共轴排列;

10.所述加载杆的一端与所述电磁脉冲发射系统紧密连接;所述加载杆的另一端与所述动态压剪模具套接;

11.所述两套动态加载装置中的两个动态压剪模具相对设置。

12.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述动态压剪模具包括:套杆及与所述套杆连接的角度调节盘;所述套杆包括滑槽,所述角度调节盘包括连接构件,所述连接构件与所述滑槽可拆卸连接。

13.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述连接构件为圆弧形连

接构件,所述圆弧形连接构件包括若干角度调节孔,通过绕所述圆弧形连接构件圆心所在的中心轴旋转进行角度调节。

14.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述角度调节盘还包括用于固定测试件的l形开口部,所述l形开口部与所述圆弧形连接构件为一整体结构。

15.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述若干角度调节孔中,各个角度调节孔均对应一个压剪角度α,其中,15

°

≤α≤75

°

。

16.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述滑槽为圆弧形滑槽,所述滑槽包括侧壁,所述侧壁的两端设置有调节螺栓,所述侧壁的中部设置有角度调节盘固定孔及角度调节盘固定杆,所述角度调节盘固定孔直径与角度调节孔一致,所述角度调节盘固定杆与所述圆弧形连接构件的角度调节孔以及所述角度调节盘固定孔相适配。

17.可选地,所述的双向电磁加载动态压剪实验装置,其中,还包括:

18.数据采集系统,包括粘贴在所述加载杆上的应变片,与所述应变片连接的数据记录和存储装置。

19.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述应变片粘贴在所述加载杆表面的中心位置。

20.可选地,所述的双向电磁加载动态压剪实验装置,其中,所述电磁脉冲发射系统包括电磁脉冲发生器,所述支撑座包括:

21.支撑平台,包括导轨滑槽;

22.加载杆支撑座,用于支撑所述加载杆,所述加载杆支撑座设置在所述支撑平台上,可沿所述导轨滑槽滑动;

23.电磁脉冲发生器支撑底座,用于支撑所述电磁脉冲发生器,所述电磁脉冲发生器支撑底座设置在所述支撑平台上,可沿所述导轨滑动。

24.第二方面,本发明实施例提供一种动态压剪测试方法,其中,所述方法包括:

25.获取加载杆的横截面积和弹性模量;

26.获取加载杆中的入射应变信号和反射应变信号;以及

27.获取试样的剪切面面积;

28.根据如下公式计算出动态剪切应力;

29.所述公式为

30.其中,a和e分别为加载杆的横截面面积与弹性模量;a

s

为试样的剪切面面积;ε

第一入射

和ε

第一反射

分别为应变片从左侧加载杆上监测的左侧入射应变信号和左侧反射应变信号,ε

第二入射

和ε

第二反射

分别为应变片从右侧加载杆上监测的右侧入射应变信号和右侧反射应变信号;α为角度调节孔体心与试样体心连线所在直线与试样剪切面夹角的角度。

31.有益效果:本发明实施例提供一种双向电磁加载动态压剪实验装置,利用电磁脉冲发射系统提供动态压缩荷载,不仅能够精确控制和调节入射应力波的幅值和脉宽,还能够高度重复产生入射应力波,解决了现有基于机械撞击产生入射应力波难以控制入射波稳定性和可重复性的技术缺陷;双向电磁脉冲发射系统可以从测试试样两侧同步提供入射应力波幅值和大小高度相同的动态压缩荷载,迅速实现试样两侧动态加载应力平衡,可保证实验数据的准确性和有效性;此外,通过设置独立于试件和加载杆的动态压剪模具实现不

同法向压力和剪切力比例下的动态压剪实验,能够开展高应变率下类岩石材料动态压剪实验,解决了现有装置在高应变率下由于摩擦系数限制,试样和加载杆发生相对滑移的技术缺陷;此外,动态压剪过程中试样前后端面(即剪切侧面)为临空自由面,可结合其他监测手段对试样压剪过程进行实时观测和记录,有助于对试样压剪全过程的应变场演化、裂纹扩展、破坏模式等问题进行全面研究。

附图说明

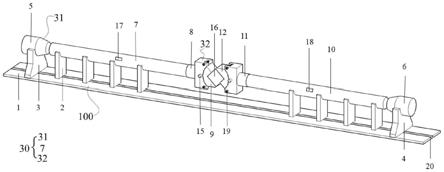

32.图1本发明实施例提供的一种双向电磁加载动态压剪实验装置三维示意图;

33.图2本发明实施例提供的一种双向电磁加载动态压剪实验装置正视图;

34.图3本发明实施例提供的一种双向电磁加载动态压剪实验装置剖切面正视图;

35.图4本发明实施例提供的动态压剪模具三维示意图;

36.图5本发明实施例提供的角度调节盘三维示意图;

37.图6本发明实施例提供的α角示意图;

38.图7本发明实施例提供的实施例1测试示意图;

39.图8本发明实施例提供的实施例2测试示意图。

40.图中标号对应部件名称如下:

[0041]1‑

支撑平台,2

‑

加载杆支撑底座,3

‑

左侧电磁脉冲发生器支撑底座,4

‑

右侧电磁脉冲发生器支撑底座,5

‑

左侧电磁脉冲发生器,6

‑

右侧电磁脉冲发生器,7

‑

左侧应力波加载杆,8

‑

左侧套杆,9

‑

左侧角度调节盘,10

‑

右侧应力波加载杆,11

‑

右侧套杆,12

‑

右侧角度调节盘,13

‑

角度调节孔,14

‑

角度调节盘固定孔,15

‑

角度调节盘固定杆,16

‑

试样,17

‑

左侧应变片,18

‑

右侧应变片,19

‑

调节螺栓,20

‑

导轨滑槽,21

‑

预制裂隙试样。

具体实施方式

[0042]

本发明提供一种双向电磁加载动态压剪实验装置及测试方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0043]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。

[0044]

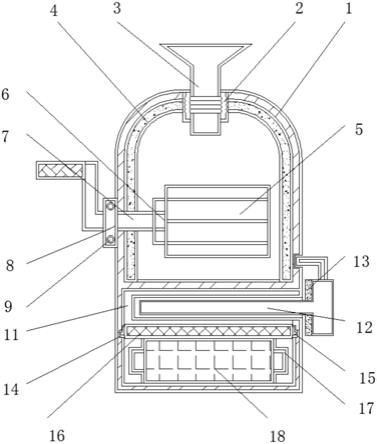

如图1至图3所示,本发明实施例提供一种双向电磁加载动态压剪实验装置,包括支撑座100固定在所述支撑座100上的,相对设置的两套动态加载装置30,所述动态加载装置包括呈共轴排列的电磁脉冲发射系统31、加载杆7以及动态压剪模具32。

[0045]

具体来说,实验装置位于支撑平台1上,除左侧角度调节盘9和右侧角度调节盘12之外的测试装置均以试样16为中心左右对称布置。左侧动态加载装置由加载杆支撑底座2、左侧电磁脉冲发生器支撑底座3、左侧电磁脉冲发生器5、左侧应力波加载杆7和左侧动态压剪模组成,其中加载杆支撑底座2和左侧电磁脉冲发生器支撑底座3均放置于支撑平台1上并可沿支撑平台1上导轨滑槽20左右移动,左侧电磁脉冲发生器5放置于左侧电磁脉冲发生器支撑底座3上,可以跟随电磁脉冲发生器支撑底座3沿导轨滑槽20左右移动;左侧应力波加载杆7水平放置在加载杆支撑底座2上,并可以在加载杆支撑底座2上的卡槽内沿轴向自

由滑动;结合图4至图5,左侧动态压剪模具由左侧套杆8和左侧角度调节盘9构成,左侧套杆8通过左侧套头与左侧应力波加载杆7的右端连接,左侧套杆8右端面为与左侧角度调节盘9左端面耦合的圆弧形滑槽,左侧角度调节盘9左侧通过带有角度调节孔的圆弧形连接构件与左侧套杆8的右端圆弧形滑槽相连接,通过绕圆弧形连接构件圆心所在的中心轴旋转进行角度调节,左侧角度调节盘9共有5个角度调节孔13,从上至下对应的压剪角度分别为15

°

、30

°

、45

°

、60

°

和75

°

,也就是法向应力与剪切应力比分别为tan15

°

、tan30

°

、tan45

°

、tan60

°

和tan75

°

,通过把实验所需角度的角度调节孔13与套杆上的角度调节盘固定孔14对齐后插入角度调节盘固定杆15,对左侧角度调节盘9进行固定,另外左侧套杆8设置上下两个调节螺栓19对左侧滑槽宽度进行微调,从而对左侧角度调节盘9进一步固定。左侧电磁脉冲发生器5右端面与左侧应力波加载杆7左端面紧密贴合,从而将左侧电磁脉冲发生器5产生的左侧入射应力波传入左侧应力波加载杆7,左侧应力波加载杆7右端面与左侧套杆8左侧套头紧密套接,从而将左侧入射应力波通过左侧应力波加载7和左侧套杆8传递到左侧角度调节盘9,左侧角度调节盘9右端面的l形开口部与试样16紧密接触,用于将左侧入射应力波(动态荷载)由左侧角度调节盘9转换为法向动态压应力和动态剪切应力并传递到试样16进行动态压剪加载;右侧动态加载装置由加载杆支撑底座2、右侧电磁脉冲发生器支撑底座4、右侧电磁脉冲发生器7、右侧应力波加载杆10和右侧动态压剪模组成,其中加载杆支撑底座2和右侧电磁脉冲发生器支撑底座4均放置于支撑平台1上并可沿支撑平台1上导轨滑槽20左右移动,右侧电磁脉冲发生器6放置于右侧电磁脉冲发生器支撑底座4上,可以跟随右侧电磁脉冲发生器支撑底座4沿导轨滑槽20左右移动;右侧应力波加载杆10水平放置在加载杆支撑底座2上,并可以在加载杆支撑底座2上的卡槽内沿轴向自由滑动;右侧动态压剪模具由右侧套杆11和右侧角度调节盘12构成,右侧套杆11通过右侧套头与右侧应力加载杆10的左端面套接,右侧套杆11左端面为与右侧角度调节盘12右端面耦合的圆弧形滑槽,右侧角度调节盘12右侧通过带有角度调节孔的圆弧形连接构件与右侧套杆11的左端圆弧形滑槽相连接,通过绕圆弧形连接构件圆心所在的中心轴旋转进行角度调节,右侧角度调节盘12右侧共有5个角度调节孔13,从上至下对应压剪角度分别为75

°

、60

°

、45

°

、30

°

和15

°

,也就是法向应力与剪切应力比分别为tan75

°

、tan60

°

、tan45

°

、tan30

°

和tan15

°

,通过把实验所需角度的角度调节孔13与套杆上的角度调节盘固定孔14对齐后插入角度调节盘固定杆15,对右侧角度调节盘12进行固定,另外右侧套杆11设置上下两个调节螺栓19对右侧滑槽宽度进行微调,从而对右侧角度调节盘12进一步固定。右侧电磁脉冲发生器6左端面与右侧应力波加载杆10右端面紧密贴合,用于将右侧电磁脉冲发生器6产生的右侧入射应力波传入右侧应力波加载杆10,右侧应力波加载杆10左端面与右侧套杆11的右侧套头紧密套接,用于将应力波从右侧应力波加载杆10通过右侧套杆11传递到右侧角度调节盘12,右侧角度调节盘12左端面的l形开口部与试样16紧密接触,用于将右侧入射应力波(动态荷载)转换为法向动态压应力和动态剪切应力并由右侧角度调节盘12传递到试样16进行动态压剪加载;数据监测与采集系统主要由同步高速记录仪(未示出)、应变片和(超)高速摄影仪(未示出)构成,其中左侧应变片17和右侧应变片18分别粘贴于左侧应力波加载杆7和右侧应力波加载杆10表面中间位置,动态压剪过程中,左右两侧应变片17和18分别将左右两侧应力波加载杆7和10上监测到的应变信号通过屏蔽导线传输至同步高速记录仪器进行记录和储存,最终输出至计算机上进行存储和分析,同时动态压剪加载过程亦可通过(超)高速摄影

仪实时拍摄试样16表面动态应变演化及破坏全过程用于分析试样动态压剪加载下的变形与破坏规律。

[0046]

基于相同的发明构思,本发明实施例还提供一种基于上述双向电磁加载动态压剪实验装置的动态压剪测试方法。

[0047]

具体来说,根据一维应力波传播理论,当应变片所监测到的左右两侧应力波加载杆7和10上的动态荷载误差小于实验可接受的误差范围(例如<3%)时,可认为试样16两侧达到了动态应力平衡状态,从而可以利用左右两侧应变片监测到的数据,按下述公式计算,得到岩石类固体材料在不同加载速率和不同加载路径下的动态剪切应力τ(t):

[0048][0049]

其中,a和e分别为应力波加载杆的横截面面积与弹性模量;a

s

为试样16的剪切面面积;ε

第一入射

和ε

第一反射

分别为应变片从左侧应力波加载杆7上监测的左侧入射应变信号和左侧反射应变信号,ε

第二入射

和ε

第二反射

分别为应变片从右侧应力波加载杆10上监测的右侧入射应变信号和右侧反射应变信号;α为角度调节孔13体心与试样16体心连线所在直线与试样16剪切面夹角的角度,如图6所示。

[0050]

下面通过具体实施例,来对本发明所述提供的基于上述双向电磁加载动态压剪实验装置的动态压剪测试方法,做进一步的解释说明。

[0051]

实施例1

[0052]

如图7所示,把长2000mm,直径50mm的tc21钛合金左侧应力波加载杆7放置在左侧支撑底座2上,将内径为50.5mm的左侧套杆8安装在左侧应力波加载杆7的右端面并紧密贴合,将左侧角度调节盘9从左侧套杆8的滑槽上部放入,将左侧角度调节盘9从上往下数的第2个角度调节孔13与左侧套杆8的角度调节盘固定孔14对准并插入角度调节盘固定杆15进行初步固定,然后拧紧左侧套杆8上的两个调节螺栓19把左侧角度调节盘9进一步夹紧固定;随后把长2000mm,直径50mm的tc21钛合金右侧应力波加载杆10放置在右侧支撑底座2,将内径为50.5mm的右侧套杆11安装在右侧应力波加载杆10的左端面并紧密贴合,将右侧角度调节盘12从右侧套杆11的滑槽上部放入,将右侧角度调节盘12从上往下数的第4个角度调节孔13与右侧套杆11的角度调节盘固定孔14对准并插入角度调节盘固定杆15进行初步固定,然后拧紧右侧套杆11上的两个调节螺栓19把右侧角度调节盘12进一步夹紧固定;接着将加工打磨好的长宽高分别为75mm

×

75mm

×

30mm的板状砂岩试样16放置于左侧角度调节盘9和右侧角度调节盘12的两个l形开口部中间,并通过向试样16挤压左右两侧应力波加载杆7和10,使试样16左端面与左侧角度调节盘9的l形开口部紧密贴合,试样16右端面与右侧角度调节盘12的l形开口部紧密贴合;然后将左侧电磁脉冲发生器5放置于左侧电磁脉冲发生器支撑底座3上,并将二者调节至左侧应力波加载杆7的左端面位置处,使左侧电磁脉冲发生器5的右端面与左侧应力波加载杆7的左端面对齐并紧密贴合;同理,将右侧电磁脉冲发生器6放置于右侧电磁脉冲发生器支撑底座3上,并将二者调节至右侧应力波加载杆10的左端面位置,使右侧电磁脉冲发生器6的左端面与右侧应力波加载杆10的右端面对齐并紧密贴合;随后,操作电磁脉冲发射系统通过左侧电磁脉冲发生器5和右侧电磁脉冲发生器6同步产生并输出相同幅值(例如100mpa)和相同持续时长(例如250μs)的左右两侧入射应力波,左右两侧入射波随后分别沿左侧应力波加载杆7和右侧应力波加载杆10同步向试件

16方向传播,并对试件16进行双向同步动态压剪加载;实验时通过左右两侧应力波加载杆中心位置处粘贴的电阻应变片17和18,可对加载杆中的入射应变信号和反射应变信号进行实时监测,并通过屏蔽导线传输至高速同步记录仪进行记录和储存,最终再通过数据线将数据由高速同步记录仪输出至计算机进行导出,便于下一步的分析和处理;同时,也可以结合其他监测手段对试样16的破坏过程进行记录,以对试样16在动态压剪下的破坏特性进行分析,例如采用数字图像相关技术,在离试件正面一定距离处利用(超)高速摄影仪对试样16表面动态变形和破坏过程进行实时观测并传输至计算机进行储存便于进行下一步分析试样16的动态破坏规律。

[0053]

当左右两侧应变片17和18所监测到的应变信号数据显示压剪过程左右两侧应力波加载杆上的动态荷载基本一致时(例如左右两侧荷载误差<3%),可认为试样16动态压剪过程达到了应力平衡状态,根据一维应力波传播理论,利用左侧应变片17和右侧应变片18所监测到的应变数据,可按照下述公式进行计算,获取试件的动态剪切应力τ(t):

[0054][0055]

其中,a和e分别为应力波加载杆的横截面面积(1963.5mm2)与弹性模量(107.8gpa);a

s

为试样16的剪切面面积(2250mm2,试样剪切面长75mm,宽30mm);ε

第一入射

和ε

第一反射

分别为应变片从左侧应力波加载杆7上监测的左侧入射应变信号和左侧反射应变信号,ε

第二入射

和ε

第二反射

分别为应变片从右侧应力波加载杆10上监测的右侧入射应变信号和右侧反射应变信号;α为角度调节孔13体心与试样16体心连线所在直线与试样16剪切面夹角的角度,此例中α=30

°

。

[0056]

实施例2

[0057]

如图8所示,把长4000mm,直径75mm的tc21钛合金左侧应力波加载杆7放置在左侧支撑底座2上,将内径为75.5mm的左侧套杆8安装在左侧应力波加载杆7的右端面并紧密贴合,将左侧角度调节盘9从左侧套杆8的滑槽上部放入,将左侧角度调节盘9从上往下数第3个角度调节孔13与左侧套杆8的角度调节盘固定孔14对准并插入角度调节盘固定杆15进行初步固定,然后拧紧左侧套杆8上的两个调节螺栓19把左侧角度调节盘9进一步夹紧固定;然后把长4000mm,直径75mm的tc21钛合金右侧应力波加载杆10放置在右侧支撑底座2上,将内径为75.5mm的右侧套杆11安装在右侧应力波加载杆10的左端面并紧密贴合,将右侧角度调节盘12从右侧套杆11的滑槽上部放入,将右侧角度调节盘12从上往下数第3个角度调节孔13与右侧套杆11的角度调节盘固定孔14对准并插入角度调节盘固定杆15进行初步固定,然后拧紧右侧套杆11上的两个调节螺栓19把右侧角度调节盘12进一步夹紧固定;然后将加工打磨好的长宽高分别为100mm

×

100mm

×

30mm,在体心处预制长20mm、宽1mm的板状砂岩预制裂隙试样21放置在左侧角度调节盘9和右侧角度调节盘12的l形开口部中间,通过向预制裂隙试样21挤压左侧应力波加载杆7和右侧应力波加载杆10将预制裂隙试样21固定在实验位置,预制裂隙试样21左右两侧分别与左侧角度调节盘9的l形开口部和右侧角度调节盘12的l形开口部紧密贴合;然后将左侧电磁脉冲发生器5放置于左侧电磁脉冲发生器支撑底座3上,并将二者调节至左侧应力波加载杆7左端面位置,以使左侧电磁脉冲发生器5的右端面与左侧应力波加载杆7的左端面对齐并紧密贴合;同理,将右侧电磁脉冲发生器6放置于右侧电磁脉冲发生器支撑底座4上,并将二者调节至右侧应力波加载杆10的右端,以使右侧电

磁脉冲发生器6的左端面与右侧应力波加载杆10的右端面对齐并紧密贴合;随后,操作电磁脉冲发射系统通过左侧电磁脉冲发生器5和右侧电磁脉冲发生器6同步产生并输出相同幅值(例如200mpa)和相同持续时长(例如400μs)的左右两侧入应力射波,左右两侧入射波随后分别沿左侧应力波加载杆7和右侧应力波加载杆10同步向预制裂隙试样21方向传播,并对预制裂隙试样21进行双向同步动态压剪加载;更进一步的,通过左右两侧应力波加载杆表面中心位置处粘贴的应变片17和18,可对加载杆中的入射应变信号和反射应变信号进行实时监测,并通过屏蔽导线经传输至数据记录仪进行记录和储存,最终再通过数据线将数据由高速同步记录仪输出至计算机进行导出,便于下一步的分析和处理;同时,也可以结合其他监测手段对预制裂隙试样21的破坏过程进行记录,以对预制裂隙试样21在动态压剪下的破坏特性进行分析,例如采用数字图像相关技术,在离试件正面一定距离处利用(超)高速摄影仪对预制裂隙试样21表面动态变形和裂纹扩展过程进行实时观测,然后传输至计算机进行储存便于进行下一步分析预制裂隙试样21的动态变形和裂纹扩展规律。

[0058]

当左右两侧应变片所监测到的应变信号数据显示压剪过程左右两侧应力波加载杆7和10上的动态荷载基本一致时(例如左右两侧荷载误差<3%),可认为预制裂隙试样21动态压剪过程达到了应力平衡状态,根据一维应力波传播理论,利用应变片所监测的应变数据,可按照下述公式进行计算,获取试件的动态剪切应力τ(t):

[0059][0060]

其中,e和a分别为应力波加载杆的弹性模量(107.8gpa)与杆的横截面面积(4417.9mm2);a

s

为测试试样的剪切面面积(3000mm2,试样剪切面长100mm,宽30mm);ε

第一入射

和ε

第一反射

分别为应变片从左侧应力波加载杆7上监测的入射应变信号和反射应变信号,ε

第二入射

和ε

第二反射

分别为应变片从右侧应力波加载杆10上监测的入射应变信号和反射应变信号;α为角度调节孔圆心与试件体心连线所在直线与试件剪切面夹角的角度,此例中α=45

°

。

[0061]

综上所述,本发明提供一种双向电磁加载动态压剪实验装置及测试方法,其中,装置包括:支撑座;两套动态加载装置,所述两套动态加载装置安置在所述支撑座上;所述态加载装置包括:加载杆,动态压剪模具及电磁脉冲发射系统;所述加载杆、所述动态压剪模具与所述电磁脉冲发射系统呈共轴排列;所述加载杆的一端与所述电磁脉冲发射系统紧密接触;所述加载杆的另一端与所述动态压剪模具套接;所述两套动态加载装置中的两个动态压剪模具相对设置。

[0062]

利用电磁脉冲发射系统提供动态压缩荷载,不仅能够精确控制和调节入射应力波的幅值和脉宽,还能够产生高度重复的入射应力波,解决了现有基于机械撞击产生入射应力波难以控制入射波稳定性和可重复性的技术缺陷;此外,双向电磁脉冲发射系统可以从测试试样两侧同步提供入射应力波幅值和大小高度相同的动态压缩荷载,迅速实现试样两侧动态加载应力平衡,可保证实验数据的准确性和有效性。通过左右两侧角度调节盘围绕调节盘圆心所在中心轴旋转实现对压剪角α的改变,另外使用角度调节盘固定杆和调节螺栓对角度调节盘进行固定,剪切应力的加载不再依赖于测试试样表面和压杆端面的摩擦力,可提供不同幅值范围下的动态剪切应力,适用于开展不同应变率范围,尤其是高应变率(102‑

103s

‑1)下的动态压剪实验研究,为全面开展不同动态剪切应变率下岩石、混凝土等固体材料压剪实验动态响应研究提供了技术平台。通过设置独立于试件和加载杆的动态压剪

模具改变法向压力和剪切力比例,实现不同法向压应力和剪切应力比例下的动态压剪实验,不仅可以测试完整岩石的动态压剪破坏强度,也可以对天然或人工预制节理面进行动态压剪实验,弥补了现有动态压剪装置实验对象单一的技术缺陷,使得对岩石动态压剪力学性质和破坏模式的研究更加全面。实验试样可为完整岩石类固体材料试样或者含有预制裂隙、孔洞等缺陷的岩石类固体材料,动态压剪过程试样前后端面(即剪切侧面)为临空自由面,可利用(超)高速摄影仪对压剪过程剪切面动态应变场演化、裂纹扩展、试样的破坏过程进行实时观测和记录,有助于对岩石类固体材料试样的动态压剪破坏过程进行更加全面的研究。

[0063]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。