1.本发明涉及汽车耐撞性分析方法,具体的说,是涉及一种复合材料增强整车主要传递路径承力构件耐撞性分析方法。

背景技术:

2.汽车车身结构轻量化是近几年行业内高热点话题,“全铝车身”、“以塑代钢”、碳纤维复合材料、玻纤增强材料等概念层出不穷。这些先进的轻量化理念衍生出来的产品尽管具有质量轻、耐腐蚀等优点,但其本身存在制造工艺繁杂,成本过高,以及热固性材料难以回收利用等问题,限制了其大范围应用。目前应用最广泛的玻纤增加复合材料,也大都布局在汽车载荷受力较低的部位,例如“塑料尾门”、“塑料翼子板”等。

3.汽车车身轻量化设计主流方式包含材料轻量化设计和结构轻量化设计。材料技术的发展应用推动了工业产品的设计制造与应用,如今,复合材料是主要的研究目标,利用材料的设计来降低汽车整车的质量,可以使用复合材料来替代一些金属材料。结构轻量化设计,离不开有限元理论中车身结构耐撞性分析技术的发展,耐撞性分析技术在汽车行业中的应用极大地方便了设计环节,提高设计效率。

4.汽车的安全性、舒适度、轻量化、信息化等因素已经成为消费者选车的重要参考。汽车车身的轻量化使得驾驶者更便于操控汽车,增加了操纵稳定性。同时,在影响汽车耗油量的因素中,汽车车身轻量化显得尤为突出,能够大大降低燃油的消耗量,是满足国家节能减排法规要求最有效的手段之一。然而,车身轻量化带来了安全性和耐撞性问题,汽车受到撞击时,车身主承力部件抵抗变形的能力,决定了乘员舱内是否有足够的生存空间。

技术实现要素:

5.针对上述现有技术中的不足,本发明提供一种在成本可控、不影响现有制造工艺的前提下,采用复合材料增强构件实现汽车车身轻量化的复合材料增强整车主要传递路径承力构件耐撞性分析方法。

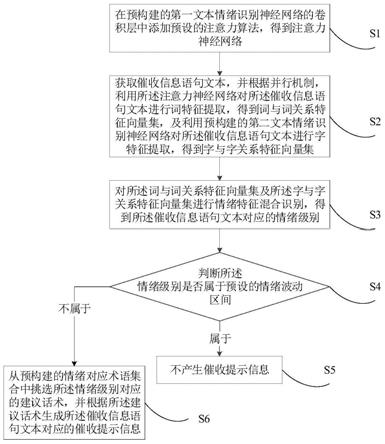

6.本发明所采取的技术方案是:一种复合材料增强整车主要传递路径承力构件耐撞性分析方法,包括如下步骤:步骤1,开始;步骤2,基础状态白车身进行碰撞试验;步骤3,采集基础状态白车身碰撞数据;步骤4,判断车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤5,碰撞数据不能满足设计目标,执行步骤7,步骤5,车身进行结构轻量化设计,进行车身碰撞试验;步骤6,判断结构轻量化设计后车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤5,碰撞数据不能满足设计目标,执行步骤7,步骤7,车身薄弱部位增加cbs构件,调整搭接区域结构设计;进行车身碰撞试验;

步骤8,判断增加cbs构件后车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤9,碰撞数据不能满足设计目标,执行步骤7;步骤9,完成cbs结构件设计及耐撞性分析,保存数据,完成车身轻量化设计目标;步骤10,结束。

7.优选的,所述碰撞数据不能满足设计目标是指对车身结构轻量化的设计过度,需要从耐撞性分析结果中提取所有路径上的断面承载力值和应力集中溃缩位置。

8.优选的,所述增强支撑构件设置在车身集中溃缩位置。

9.优选的,应力集中溃缩位置增加复合材料增强构件,需要尝试不同的复合材料增强构件设计及其位置分布。

10.优选的,所述增强支撑构件材料为:复合材料、工程塑料、碳纤维、玻璃纤维、钢材、铝合金、铝镁合金。

11.优选的,所述主承力构件为车辆b柱,车辆b柱轻量化设计,在其薄弱位置增加复合材料增强构件恢复整车原有的车顶抗压强度的实施步骤如下:(1)对基础状态的整车做顶部抗压耐撞性分析;(2)获取步骤3的抗压耐撞性分析结果,判断其结果是否满足设计目标,若满足,则对b柱结构钣金进行优化;b柱结构钣金包括:顶棚立梁1、侧围上边梁2、b柱上内板3、b柱加强板4、b柱下内板5、b柱扭转加强板6进行厚度大幅减薄;直到顶部抗压耐撞性测试结果不满足设计目标;(3)为满足顶部抗压强度要求,从耐撞性分析结果中提取所有路径上的断面承载力值和应力集中溃缩位置,在上述区域增加复合材料增强构件,确保其顶部抗压耐撞性的分析结果满足轻量化前的性能水平,完成优化设计。

12.本发明相对现有技术的有益效果:本发明复合材料增强整车主要传递路径承力构件耐撞性分析方法,材料轻量化和结构轻量化设计综合考虑,在成本可控、不影响现有制造工艺的前提下,可实现复合材料增强构件轻量化方案广泛应用到汽车载荷主承力部位。

13.本发明复合材料增强整车主要传递路径承力构件耐撞性分析方法,复合材料增强构件包含工程化骨架和热膨胀结构粘胶,该构件安装在车身承力部件的空腔内,当车身受到外界挤压时,有足够强度抵抗变形并保证乘员生存空间。同时,该构件成本可控,制造工艺简单易安装,在车身轻量化设计中作用显著。

附图说明

14.图1是复合材料增强整车主要传递路径承力构件耐撞性分析方法的流程示意图;图2是复合材料增强整车主要传递路径承力构件耐撞性分析方法的耐撞性分析结果对比示意图

‑

加载力与位移曲线图,基于gb26134法规加载要求通过cae仿真获得;其中,曲线1是轻量化前基础状态顶压强度加载曲线,曲线2是轻量化后的顶压强度加载曲线,曲线3为轻量化后在局部薄弱区域增加复合材料增强构件后的顶压强度加载曲线,满足和轻量化前一样的安全性能;图3是复合材料增强整车主要传递路径承力构件耐撞性分析方法的基于gb26134法规整车加载的示意图;

图4是复合材料增强整车主要传递路径承力构件耐撞性分析方法的b柱钣金结构示意图;图5是复合材料增强整车主要传递路径承力构件耐撞性分析方法的增加了复合材料增强构件的b柱结构示意图。

具体实施方式

15.以下参照附图及实施例对本发明进行详细的说明:附图1

‑

5可知,一种复合材料增强整车主要传递路径承力构件耐撞性分析方法,包括如下步骤:步骤1,开始;步骤2,基础状态白车身进行碰撞试验;其碰撞试验主要指的是如图3所示的,使用一个刚性平板匀速斜向向下压车辆的顶部,模拟的是交通事故中车辆被重物碾压的碰撞情况。

16.步骤3,采集基础状态白车身碰撞数据;步骤4,判断车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤5,碰撞数据不能满足设计目标,执行步骤7;设计目标指的是超过法规要求的一定量,本发明的涉及的法规是《gb26134乘用车顶部抗压强度》,法规的要求范围是:加载载荷为车辆整备质量的3.0倍,加载装置下表面的移动量不应大于127 mm。以车辆整备质量为1.6t为例,本发明所指的设计目标则定义为:加载载荷≥56448n,加载装置下表面的移动量≤127mm;f=3*m*a*k,其中f指的是加载载荷、m是车辆整备质量、a是重力加速度、k是设计目标安全系数。56448n=1600kg*9.8m/s2*3*1.2。

17.步骤5,车身进行结构轻量化设计,进行车身碰撞试验;在满足步骤4的前提下,即加载载荷超过56448n仍然可以保证加载装置下表面移动量小于127mm,说明该车身结构设计存在设计余量,从节约能源的角度考虑,设计师会做相应的轻量化工作,一般指的是挑选车身上的梁系结构件做整体减薄,以本发明为例,图4所示的3、4、6这三个金属件可以从1.8mm减薄至1.4mm。

18.步骤6,判断结构轻量化设计后车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤5,碰撞数据不能满足设计目标,执行步骤7判断步骤5的结果,即图4所示的3、4、6三个金属件减薄至1.4mm后,可能导致加载载荷f小于56448n(设计目标是加载载荷≥56448n),此时需要执行步骤7,从材料轻量化和结构轻量化设计综合考虑,在成本可控、不影响现有制造工艺的前提下,实现复合材料增强构件轻量化方案应用到如图4所示的载荷主承力部位。

19.步骤7,车身薄弱部位增加cbs构件,调整搭接区域结构设计;进行车身碰撞试验;调整搭接区域结构设计,指的是图4中的3、4、6整体减薄后,在接头位置2和3区域内增加cbs构件,变成如图5所示的设计;步骤8,判断增加cbs构件后车身碰撞数据是否满足设计目标;碰撞数据满足设计目标,执行步骤9,碰撞数据不能满足设计目标,执行步骤7;步骤9,完成cbs结构件设计及耐撞性分析,保存数据,完成车身轻量化设计目标;

完成耐撞性分析的步骤:1、建立白车身有限元模型;2、参照实物对模型进行焊接;3、设置初始化状态、计算边界条件、加载方式以及需要输出的参数、4采用ls

‑

dany求解器计算cbs结构件设计是否可以达到加载载荷f≥56448n。

20.步骤10,结束。

21.所述碰撞数据不能满足设计目标是指对车身结构轻量化的设计过度,设计过渡,就是车身结构零部件的材料或者厚度减得过量,导致加载载荷f小于56448n,需要从耐撞性分析结果中提取所有路径上的断面承载力值和应力集中溃缩位置。提取的方法:采用有限元计算后处理软件,在软件中读取加载装置的加载力值、读取本发明所述的所有零部件应变值,应变值超过零件本身材料的应变极限,则认为该零件所在的位置发生了溃缩。其中材料的应变极限可以根据材料手册查找,也可以通过静态拉伸试验获取,一般来说,手册查找的是一个通用值,通过试验获取的极限值更加准确。

22.所述增强支撑构件设置在车身集中溃缩位置。

23.应力集中溃缩位置增加复合材料增强构件,需要尝试不同的复合材料增强构件设计及其位置分布。

24.所述增强支撑构件材料为:复合材料、工程塑料、碳纤维、玻璃纤维、钢材、铝合金、铝镁合金。

25.整车主要传递路径承力构件包括:纵梁、横梁、门槛梁、a/b/c/d立柱等。

26.本发明提供了一种复合材料增强构件,包含工程化骨架和热膨胀结构粘胶,该构件安装在车身承力部件的空腔内,当车身受到外界挤压时,有足够强度抵抗变形并保证乘员生存空间。同时,该构件成本可控,制造工艺简单易安装,在车身轻量化设计中作用显著。

27.本发明复合材料增强整车主要传递路径承力构件耐撞性分析方法,材料轻量化和结构轻量化设计综合考虑,在成本可控、不影响现有制造工艺的前提下,可实现复合材料增强构件轻量化方案广泛应用到汽车载荷主承力部位。

28.本发明复合材料增强整车主要传递路径承力构件耐撞性分析方法,复合材料增强构件包含工程化骨架和热膨胀结构粘胶,该构件安装在车身承力部件的空腔内,当车身受到外界挤压时,有足够强度抵抗变形并保证乘员生存空间。同时,该构件成本可控,制造工艺简单易安装,在车身轻量化设计中作用显著。

29.具体实施例,某车型b柱轻量化后通过在其薄弱位置增加复合材料增强构件恢复整车原有的车顶抗压强度的实际设计案例:(1)对基础状态的整车做顶部抗压耐撞性分析,其加载力与位移的曲线如图2中的曲线1所示。

30.(2)获取步骤3的分析结果,图2中的曲线1,判断其结果是否满足设计目标,设计目标一般指的是超过法规要求的一定量,本发明的设计的法规是《gb26134乘用车顶部抗压强度》,法规的要求范围是:加载载荷为车辆整备质量的3.0倍,加载装置下表面的移动量不应大于127 mm。以车辆整备质量为1.6t为例,本发明所指的设计目标则定义为:加载载荷≥56448n,加载装置下表面的移动量≤127mm。f=3*m*a*k,其中f指的是加载载荷、m是车辆整备质量、a是重力加速度、k是设计目标安全系数。56448n=1600kg*9.8m/s2*3*1.2。若满足,则对图4所示的b柱结构钣金进行优化;b柱结构钣金包括:顶棚立梁1、侧围上边梁2、b柱上内板3、b柱加强板4、b柱下内板5、b柱扭转加强板6进行厚度大幅减薄,直到顶部抗压耐撞性测试结果不满足设计目标,顶部抗压耐撞性的分析结果如图2中的曲线2所示。

31.(3)为满足顶部抗压强度要求,从耐撞性分析结果中提取所有路径上的断面承载力值和应力集中溃缩位置,在上述区域增加复合材料增强构件7,如图5所示,其顶部抗压耐撞性的分析结果如图2中的曲线3所示,满足轻量化前的性能水平。

32.以上所述,仅是本发明的较佳实施例而已,并非对本发明的结构作任何形式上的限制。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明的技术方案范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。