1.本发明涉及一种海洋工程施工技术领域,适用于海上独立固定式混凝土拌合站,具体涉及一种用于海上独立固定式混凝土拌合站桩梁连接结构及方法。

背景技术:

2.目前大部分海洋工程建设无法在水上直接实现,必须借助海上承重基础来完成。桩式承重基础是目前浅海工程施工中最常用的一种结构形式,采用插打钢管桩的方法形成承重基础。海上独立固定式混凝土拌合站多数采用桩式承重基础,主要服务于海洋工程混凝土施工,可以独立且连续不间断地为海洋工程供应混凝土。由于海上独立固定式拌合站上部结构荷载较大,同时受风、浪、流速的影响大,对承重基础的承载力、刚度和稳定性的要求较高。为确保其承载力、刚度、稳定性满足拌合站日常作业需求,故桩式基础上设置多方向的承重梁来提高海上拌合站基础结构的承重能力、刚度、稳定性,确保最不利荷载作用下的结构安全。然而常规工艺在钢管桩上焊接牛腿搭设承重梁的施工方法不适用于单根钢管桩搭接多根不同方向承重梁的情况,故发明一种适用于海上独立固定式混凝土拌合站桩梁连接结构及方法,应具有施工简单、便捷、质量易控制、稳定性好、强度高等特点。

技术实现要素:

3.本发明提出一种用于海上独立固定式混凝土拌合站桩梁连接结构及方法,具有施工简单、便捷、质量易控制、稳定性好、强度高等特点,既能解决常规工艺钢管桩难以搭接多根不同方向承重梁的问题,又具有施工简单、便捷、质量易控制、稳定性好、强度高等特点。

4.本发明通过设计一种钢管桩装配式桩帽,实现钢管桩能够快速搭接多根不同方向承重梁的方法,主要目的如下:

5.(1)解决常规工艺钢管桩难以搭接多根不同方向承重梁的问题,以达到提高承重基础刚度及稳定性的目的,保证海上独立固定式混凝土拌合站在极端工况下的施工安全。

6.(2)装配式桩帽由工厂统一加工成品,运至现场配对安装,其施工方法简单、便捷、速度快,施工质量易于控制,能够更好的适应恶劣的海上施工环境,以达到在控制施工质量和安全的目的,同时加快施工进度。

7.为实现上述目的,本发明采用的技术方案是:一种适用于海上独立固定式混凝土拌合站桩梁连接结构,包括钢管桩、承重梁、装配化桩帽、承重梁限位装置,所述钢管桩基础顶部设置装配化桩帽,以及通过装配化桩帽连接承重梁,并通过承重梁限位装置限位。

8.进一步,所述装配化桩帽由桩顶加劲板、内部井字形肋板、空心圆面板、圆形钢管焊接而成,圆形钢管规格与钢管桩保持一致,其余所用材料均为厚度δ=14mm钢板。

9.进一步,所述承重梁限位装置由仿形切割板、加劲板及连接板组成,所用材料均为厚度δ=10mm钢板。

10.一种用于海上独立固定式混凝土拌合站桩梁连接方法,采用上述连接结构,所述装配化桩帽统一在工厂加工成型,所述装配化桩帽加工好后运至现场进行匹配,所述装配

化桩帽中的圆形钢管与钢管桩焊接成整体,焊接完成后安装承重梁;待承重梁全部安装到位后,焊接承重梁限位装置。

11.进一步,该方法的具体施工步骤如下:

12.步骤一:工厂加工装配化桩帽,根据现场钢管桩型号选取圆形钢管,圆形钢管长度至少为桩顶加劲板长度的2倍;装配化桩帽顶部设置多个桩顶加劲板,采用双面满焊于圆形钢管上,之后依次焊接内部井字形肋板、空心圆板,内部井字形肋板、空心圆板与圆形钢管、桩顶加劲板接触部位全部双面满焊;

13.步骤二:采用现场吊装设备将装配化桩帽吊至指定钢管桩正上方,测量定位装配化桩帽至设计坐标与标高,点焊固定圆形钢管与钢管桩;

14.步骤三:复核装配化桩帽设计坐标与标高无误后,对接满焊圆形钢管与钢管桩,完成后再次复核装配化桩帽设计坐标与标高无误后,解除吊装;

15.步骤四:在圆形钢管与钢管桩对接处表面贴焊相同材料的钢板,至此装配化桩帽安装完成;

16.步骤五:按照设计图纸进行承重梁现场起吊安装;

17.步骤六:承重梁安装完成后,焊接承重梁限位装置的仿形切割板、加劲板及连接板,仿形切割板、加劲板及连接板与装配化桩帽的空心圆板、承重梁二者的所有接触面全部采用满焊焊接。

18.本发明的有益效果是:

19.本发明在跨海大桥项目海上独立固定式混凝土拌合站建设中已经得到成功的运用,并具有如下有益效果:

20.(1)本发明成功解决了常规工艺钢管桩难以搭接多根不同方向承重梁的问题,提高了海上独立固定式混凝土拌合站承重基础的刚度及稳定性,保证施工平台极端工况下的施工安全。

21.(2)本发明施工方法简单、便捷、速度快,施工质量易于控制,可操作性强,能够更好的适应恶劣的海上施工环境,在控制施工质量和安全的同时加快施工进度,节约了施工工期,具有一定的工程经济效益。

附图说明

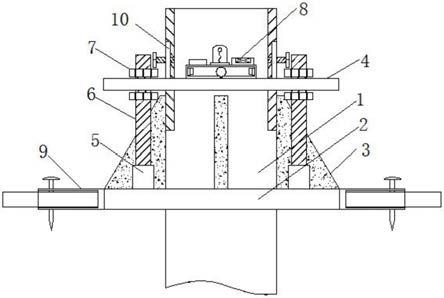

22.图1为本发明的施工平面示意图;

23.图2为钢管桩装配式桩帽平面图;

24.图3为钢管桩装配式桩帽立面图;

25.图4~图6为承重梁三种限位装置安装方式立面图;

26.图7~图10为构件大样图;

27.附图标记:1-桩顶加劲板;2-内部井字形肋板;3-空心圆面板;4-圆形钢管;5-仿形切割板;6-加劲板;7-连接板;8-承重梁。

具体实施方式

28.下面结合附图并通过具体实例对本发明作进一步详述。

29.本发明实现上述技术方案具体实施方式如下:

30.如图1至图10所示,一种适用于海上独立固定式混凝土拌合站桩梁连接结构,包括钢管桩、承重梁、装配化桩帽、承重梁限位装置。钢管桩基础顶部设置装配化桩帽,以及通过装配化桩帽连接承重梁,并通过承重梁限位装置限位。

31.装配化桩帽主要由桩顶加劲板1、内部井字形肋板2、空心圆面板3、圆形钢管4焊接而成,圆形钢管4规格需与钢管桩保持一致,其余所用材料均为厚度δ=14mm钢板。

32.承重梁限位装置主要由仿形切割板5、加劲板6及连接板7组成,所用材料均为厚度δ=10mm钢板。

33.一种适用于海上独立固定式混凝土拌合站桩梁连接方法,采用上述的连接结构,主要通过装配化桩帽、承重梁限位装置得以实现,装配化桩帽统一在工厂加工成型,所用圆形钢管4规格与现场钢管桩保持一致;装配化桩帽加工好后运至现场进行匹配,现场复核设计坐标与标高无误后,圆形钢管4与钢管桩焊接成整体,焊接完成后安装承重梁8;待承重梁8全部安装到位后,满焊焊接承重梁限位装置。

34.具体施工步骤如下:

35.步骤一:工厂加工装配化桩帽,根据现场钢管桩型号选取圆形钢管4,保证材料及尺寸的一致性,圆形钢管4长度至少为桩顶加劲板1长度的2倍。桩顶加劲板1每30

°

设置一个,共计12个,采用双面满焊于圆形钢管4上,焊脚高度不小于母材厚度;之后依次焊接内部井字形肋板2、空心圆板3,内部井字形肋板2、空心圆板3与圆形钢管4、桩顶加劲板1接触部位全部双面满焊,焊脚高度不小于母材厚度。加工完成后静置成品存放区,等待运至现场安装。

36.步骤二:采用现场吊装设备将装配化桩帽吊至指定钢管桩正上方,测量人员采用全站仪调整装配化桩帽至设计坐标与标高,点焊固定圆形钢管4与钢管桩。

37.步骤三:复核装配化桩帽设计坐标与标高无误后,对接满焊圆形钢管4与钢管桩,完成后再次复核钢管桩装配式桩帽设计坐标与标高无误后,方可解除吊装。

38.步骤四:在圆形钢管4与钢管桩对接处表面贴焊相同材料的钢板,焊脚高度不小于母材厚度,至此装配化桩帽安装完成。

39.步骤五:按照设计图纸进行承重梁8现场起吊安装。

40.步骤六:承重梁8安装完成后,焊接仿形切割板5、加劲板6及连接板7,仿形切割板5、加劲板6及连接7与钢管桩装配式桩帽的空心圆板3、承重梁8二者的所有接触面全部采用满焊焊接,焊脚高度不小于母材厚度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。