1.本发明属于风力发电机技术领域,涉及一种双馈风力发电机滑环室冷却结构。

背景技术:

2.双馈风力发电机采用绕线式转子结构,转子侧通过滑环刷架与变频器相联,在运行时滑环室内滑环与碳刷的摩擦会产生摩擦损耗,碳刷与滑环的接触压降会产生电气损耗,损耗产生的热量会导致滑环、碳刷的温度上升,过高的温度造成周边元器件的过早老化损坏,当达到温度跳闸限值时会造成停机,因此必须想办法给滑环、碳刷降温,及时将产生的热量带走。

3.现有技术方案一般采用空气冷却,一种为在滑环室盖板上安装独立冷却风机向滑环室内吹风,成本增多,增加电气接线、风场控制策略,造成的碳粉吹拂难以清理,维护麻烦;另一种为发电机轴上安装有与轴一起旋转的风扇,在滑环室侧板留有进风口,风扇产生的吸力源源不断地将滑环室进风口处的冷空气抽入,流经滑环刷架,再从风扇另一侧排出热空气,随着双馈风力发电机功率越来越大,一方面滑环、碳刷产生的机械损耗、电气损耗增大,另一方面碳刷的组数增多,造成滑环刷架附件增多,风阻增大,使得冷却介质在刷架与滑环室外壳间形成的外周空间腔体内流动,使得发热最严重的滑环与碳刷摩擦面无法得到有效降温,温度过高。

技术实现要素:

4.本发明的目的在于克服上述现有技术的缺点,提出一种双馈风力发电机滑环室冷却结构,通过导风板与刷架环板、滑环的有效结合形成紧密的风路结构,使得冷却介质大部分流经每一组碳刷与滑环表面,不再在刷架与滑环室外壳间的外周空间流动,从而降低滑环、碳刷温度。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种双馈风力发电机滑环室冷却结构,其特征在于,包括纵截面为多边形的外壳,所述外壳侧下方固定安装有进风窗口,所述进风窗口内侧装有第一导风板与第二导风板,所述第一导风板与第二导风板之间形成风道,用于将进入滑环室的风导至滑环室的滑环表面,所述外壳的侧上方固定安装有第一盖板,所述第一盖板内侧装有第三导风板,所述第三导风板的前边缘部分伸入滑环室的刷架内,所述外壳后端面固定安装有背板,所述背板下方设置有出风孔,所述第一导风板、第二导风板、第三导风板与滑环及刷架间形成一条冷却介质流通风路。

7.进一步地,所述刷架上设置有若干个碳刷,所述冷却结构还包括至少一个设置在碳刷间的导风板。

8.进一步地,所述刷架上设置有3组碳刷,所述3组碳刷之间分别设置有第四导风板与第五导风板,所述第一导风板、第二导风板、第三导风板、第四导风板、第五导风板与滑环及刷架间形成一条紧密的冷却介质流通风路,流经每一组碳刷。

9.进一步地,所述第四导风板通过l型支撑筋固定在第二盖板内侧,所述第五导风板通过l型支撑筋固定在第三盖板内侧,所述第二盖板固定安装在外壳顶端,所述第三盖板固定安装在外壳的侧上方。

10.进一步地,所述第四导风板与第二盖板呈85

°

夹角,所述第五导风板与第三盖板呈96

°

夹角。

11.进一步地,所述第一导风板与第二导风板通过l型支撑筋固定在进风窗口内侧,第三导风板通过l型支撑筋固定在第一盖板内侧。

12.进一步地,所述第一导风板与进风窗口呈113

°

夹角,所述第二导风板与进风窗口呈91

°

夹角,所述第三导风板与第一盖板呈102

°

夹角。

13.进一步地,所述第三导风板、第四导风板、第五导风板上设置有用于避开刷架上的环板以及碳刷的信号线的缺口槽。

14.进一步地,所述第一导风板与第二导风板与滑环的间隙大于5mm。

15.进一步地,所述外壳材质为钢板,厚度为3mm,所述第一导风板、第二导风板、第三导风板、第四导风板和第五导风板均为环氧酚醛层压玻璃布板,厚度为4mm。

16.与现有技术相比,本发明具有以下有益效果:

17.该滑环室冷却结构通过导风板与刷架环板、滑环的有效结合形成紧密的风路结构,使得冷却介质大部分流经每一组碳刷与滑环表面,不再在刷架与滑环室外壳间的外周空间流动,从而降低滑环、碳刷温度;进风口采用鸭嘴型结构,吹拂旋转的滑环,有效减小进风口风路涡流损耗,提高冷却空气流速;导风板与滑环室壳体间采用l型支撑筋连接,l型支撑筋角度可根据流场、温度场仿真结果进行调整,连接安装方便,现场施工工艺性较好。

18.本发明中,通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

19.此处的附图被并入说明书中并构成本说明书的一部分,与说明书一起用于解释本发明的原理。

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

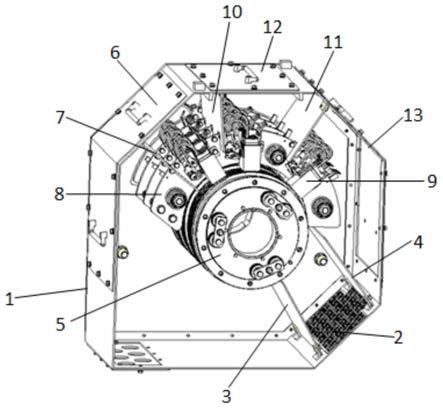

21.图1为本发明一种双馈风力发电机滑环室冷却结构的立体图;

22.图2为本发明一种双馈风力发电机滑环室冷却结构的主视图;

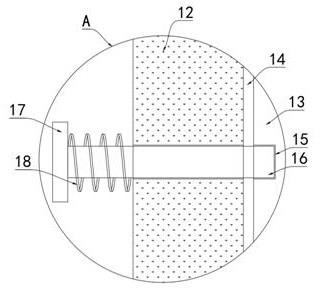

23.图3为本发明一种双馈风力发电机滑环室冷却结构的l型支撑筋的使用状态图;

24.其中:1、外壳;2、进风窗口;3、第一导风板;4、第二导风板;5、滑环;6、第一盖板;7、第三导风板;8、刷架;9、碳刷;10、第四导风板;11、第五导风板;12、第二盖板;13、第三盖板。

具体实施方式

25.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与所附权

利要求书中所详述的、本发明的一些方面相一致的装置的例子。

26.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图及实施例对本发明作进一步详细描述。

27.一种双馈风力发电机滑环室冷却结构,包括纵截面为多边形的外壳1,所述外壳侧下方固定安装有进风窗口2,所述进风窗口2内侧装有第一导风板3与第二导风板4,所述第一导风板3与第二导风板4之间形成风道,用于将进入滑环室的风导至滑环室的滑环5表面,所述外壳1的侧上方固定安装有第一盖板6,所述第一盖板6内侧装有第三导风板7,所述第三导风板7的前边缘部分伸入滑环室的刷架8内,所述外壳1后端面固定安装有背板,所述背板下方设置有出风孔,所述第一导风板3、第二导风板4、第三导风板7与滑环5及刷架8间形成一条冷却介质流通风路,第一导风板3与第二导风板4形成的进风口采用鸭嘴型进风结构,吹拂旋转的滑环,有效减小进风口风路涡流损耗,提高冷却空气流速。进风窗口2上冲制有若干进风孔,进风孔的大小为10x10mm,且均匀分布在进风窗口2上。

28.进一步地,所述刷架8上设置有若干个碳刷9,所述冷却结构还包括至少一个设置在碳刷9间的导风板。

29.进一步地,所述刷架8上设置有3组碳刷9,所述3组碳刷9之间分别设置有第四导风板10与第五导风板11,所述第一导风板3、第二导风板4、第三导风板7、第四导风板10、第五导风板11与滑环5及刷架8间形成一条紧密的冷却介质流通风路,流经每一组碳刷9,有效避免了流体在外周空间内的流动。

30.进一步地,所述第四导风板10通过l型支撑筋固定在第二盖板12内侧,所述第五导风板11通过l型支撑筋固定在第三盖板13内侧,所述第二盖板12固定安装在外壳1顶端,所述第三盖板13固定安装在外壳1的侧上方。

31.进一步地,所述第四导风板10与第二盖板12呈85

°

夹角,所述第五导风板11与第三盖板12呈96

°

夹角。

32.进一步地,所述第一导风板3与第二导风板4通过l型支撑筋固定在进风窗口2内侧,第三导风板7通过l型支撑筋固定在第一盖板6内侧。第三导风板、第四导风板、第五导风板与滑环5保持有安全距离,且不与刷架上的部件干涉。

33.进一步地,所述第一导风板3与进风窗口2呈113

°

夹角,所述第二导风板4与进风窗口2呈91

°

夹角,所述第三导风板7与第一盖板6呈102

°

夹角。

34.各导风板与滑环室壳体1间采用l型支撑筋连接,l型支撑筋角度可根据流场、温度场仿真结果对导风板的安装角度进行调整,减小涡流损耗,安装方便,现场施工工艺性较好。

35.进一步地,所述第三导风板7、第四导风板10、第五导风板11上设置有用于避开刷架8上的环板以及碳刷9的信号线的缺口槽,使其不与刷架8上的部件干涉。

36.进一步地,所述第一导风板3及第二导风板4与滑环5的间隙大于5mm,保证第一导风板3及第二导风板4与滑环5的安全距离。

37.进一步地,所述外壳1材质为钢板,厚度为3mm,所述第一导风板3、第二导风板4第三导风板7、第四导风板10、第五导风板11均为环氧酚醛层压玻璃布板,厚度为4mm。

38.下面结合具体的工艺处理过程进行说明:

39.实施例1:

40.一种双馈风力发电机滑环室冷却结构,包括纵截面为多边形的外壳1,外壳侧下方固定安装有进风窗口2,进风窗口2内侧装有第一导风板3与第二导风板4,第一导风板3与第二导风板4之间形成风道用于将进入滑环室的风导至滑环室的滑环5表面,外壳1的侧上方固定安装有第一盖板6,第一盖板6内侧装有第三导风板7,第三导风板7的前边缘部分伸入滑环室的刷架8内,所述外壳1后端面固定安装有背板,所述背板下方设置有出风孔,所述第一导风板3、第二导风板4、第三导风板7与滑环5及刷架8间形成一条冷却介质流通风路。在现有的滑环室采用转轴带风扇的冷却风源条件下,通过导风板与刷架环板、滑环的有效结合形成紧密的风路结构,使得冷却介质流经每一组碳刷与滑环表面,不再在刷架7与滑环室外壳间的外周空间流动,从而降低滑环、碳刷温度;进风口采用鸭嘴型结构,吹拂旋转的滑环,有效减小进风口风路涡流损耗,提高冷却空气流速。

41.实施例2

42.如图1

‑

2所示,本发明提供了一种双馈风力发电机滑环室冷却结构,包括纵截面为多边形的外壳1,所述外壳侧下方固定安装有进风窗口2,所述进风窗口2内侧装有第一导风板3与第二导风板4,所述第一导风板3与第二导风板4之间形成风道,用于将进入滑环室的风导至滑环室的滑环5表面,所述外壳1的侧上方固定安装有第一盖板6,所述第一盖板6内侧装有第三导风板7,所述第三导风板7的前边缘部分伸入滑环室的刷架8内,所述外壳1后端面固定安装有背板,所述背板下方设置有出风孔,所述刷架8上设置有3组碳刷9,所述3组碳刷9之间分别设置有第四导风板10与第五导风板11,所述第一导风板3、第二导风板4、第三导风板7、第四导风板10、第五导风板11与滑环5及刷架8间形成一条紧密的冷却介质流通风路,流经每一组碳刷9。第四导风板10通过l型支撑筋固定在第二盖板12内侧,所述第五导风板11通过l型支撑筋固定在第三盖板13内侧,所述第二盖板12固定安装在外壳1顶端,所述第三盖板13固定安装在外壳1的侧上方,其中,第四导风板10与第二盖板12呈85

°

夹角,所述第五导风板11与第三盖板12呈96

°

夹角。第一导风板3与第二导风板4通过l型支撑筋固定在进风窗口2内侧,第三导风板7通过l型支撑筋固定在第一盖板6内侧,其中,第一导风板3与进风窗口2呈113

°

夹角,所述第二导风板4与进风窗口2呈91

°

夹角,所述第三导风板7与第一盖板6呈102

°

夹角。第三导风板7、第四导风板10、第五导风板11上设置有用于避开刷架8的环板以及碳刷9的信号线的缺口槽。第一导风板3及第二导风板4与滑环5的间隙大于5mm。外壳1材质为钢板,厚度为3mm,所述第一导风板3与第二导风板4为环氧酚醛层压玻璃布板,厚度为4mm。在现有的滑环室采用转轴带风扇的冷却风源条件下,通过导风板与刷架环板、滑环的有效结合形成紧密的风路结构,使得冷却介质大部分流经每一组碳刷与滑环表面,不再在刷架7与滑环室外壳间的外周空间流动,从而降低滑环、碳刷温度;进风口采用鸭嘴型结构,吹拂旋转的滑环,有效减小进风口风路涡流损耗,提高冷却空气流速。第一导风板3、第二导风板4、第三导风板7、第四导风板10、第五导风板11与对应盖板或进风窗口的夹角由多次仿真比对得出,这样设置的风道对滑环室的冷却效果最好。

43.该双馈风力发电机滑环室冷却结构的滑环室在5.xmw空水冷双馈风力发电机机型上采用,经过流场、温度场仿真计算及样机试制,可以满足要求。与现有带独立冷却风机的技术方案对比,成本降低,无额外的电气控制线路。仿真对比结果如表1所示:

[0044][0045]

表1

[0046]

由表1可以看出,采用本冷却结构的滑环室仿真计算碳刷最高温度比内部无导风风路结构的滑环室碳刷最高温度低20多度。

[0047]

以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。

[0048]

应当理解的是,本发明并不局限于上述已经描述的内容,并且可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。