1.本发明涉及一种可拆卸双螺纹卡紧型防松螺母,可有效地实现机械防松,并且装拆方便,本发明属于一种紧固件领域,尤其涉及一种防松螺母。

背景技术:

2.随着时代的进步,螺栓螺母等基础零件在工业中应用越来越广泛,但随着工业环境日益复杂,螺纹的防松占据着越来越重要的地位,尤其是涉及高铁、机床等振动严重的机械,螺栓螺母在使用期间决不能出现任何松动,否则带来的后果是不可想象的,但常规螺栓螺母的防松都不可避免地存在各种问题,如弹簧垫圈、对顶螺母等防松方式通过增加螺母之间的轴向力从而增加螺纹副之间的摩擦力,但这样的防松方式依旧没有脱离单螺纹的限制,当拧紧力矩过小时防松效果不明显,当拧紧力矩过大时将难以拆卸。通胶粘或特种材料黏合也会导致拆装不便,当仪器故障时,维修将会带来很大的麻烦,而且部分螺纹连接方式拆装过后防松效果明显下降。目前使用或已公开的防松螺母发明,有的防松可靠性不太理想,有的结构复杂制造繁琐导致操作不便。工业上哈德洛克螺母虽然克服了以上的缺点,具有较好的防松效果,但较高的制造难度和昂贵的售价限制了它的大范围传播。

3.本专利克服以上缺点,另辟蹊径创新性地利用常规螺栓尾段螺纹开发出了新的卡紧螺纹槽,实现主螺母和卡紧螺母不同的螺距,通过同步卡壳同步主螺母和卡紧螺母的旋转,达到主螺母和卡紧螺母相互制约防松的效果,摆脱了传统防松螺母对预紧力以及螺纹副之间摩擦力的要求,拆装方便,可一直重复使用。同时本专利重在原理,不重在制造难度和制造精度,普通紧固件厂商都可以根据该原理自行改造相应的紧固件生产设备来批量生产。

技术实现要素:

4.本发明的目的是提出一种针对螺纹防松,可无损拆卸,能够保持承受长时间冲击振动的防松螺栓螺母。

5.1.本发明的核心技术特点为:将常规螺栓尾段螺纹处重新切割出新的卡紧螺纹槽,在不影响主螺母的正常装配下通过卡紧螺母实现双螺纹卡紧,由于主螺母和卡紧螺母螺距和旋向不同,因此前进相同的距离需要旋转的圈数和方向也不同,当主螺母和卡紧螺母旋转到位时可通过同步卡壳实现主螺母和卡紧螺母旋转方向和旋转角度一致,由于卡紧螺纹和主螺纹旋向相反,顺时针旋转时,主螺母前进,卡紧螺母后退,由于主螺母前方是工件,因此没有前进空间,反过来阻碍卡紧螺母后退,逆时针旋转时,主螺母后退,卡紧螺母前进,二者接触更为紧密,主螺母没有后退空间。因此主螺母和卡紧螺母都将固定于原处,互相制约,实现防松。同时主螺母上还焊接有同步卡壳,在日常状态下同步卡壳将在弹簧的推力下嵌套住卡紧螺母,实现主螺母和卡紧螺母同步,当需要改变状态时只需将同步卡壳前推即可让同步卡壳退出卡紧螺母的嵌套,实现卡紧螺母的自由转动,主螺母此时也可自由转动。由于螺母受力主要集中在前3牙,因此充分利用后半段螺纹用于安装卡紧螺母,在不

影响强度的前提下摆脱了螺母装配对于预紧力以及螺纹之间摩擦力的高要求,虽然对加工难度有所提高,但对使用者要求大大降低,同时防松效果可靠,稳定性强。

6.本发明采用的技术方案是一种可拆卸双螺纹卡紧型防松螺母,包括螺栓(1)、主螺母(3)、弹簧(5)、同步卡壳(8)和卡紧螺母(9)等,主螺母(3)相比于常规螺母上下表面焊接有4个主螺母凸块(4),每个主螺母(3)表面上2个主螺母凸块(4)之间卡着1个弹簧(5)和1个同步卡壳凸块(7),2个同步卡壳凸块(7)通过在同步卡壳焊接槽(6)焊接接合,通过2个同步卡壳凸块(7)卡紧配合1个主螺母(3)以及2个弹簧(5)可以组成一个整体,当正常状态下同步卡壳(8)将在弹簧(5)推力下向后延伸出一小段,用来嵌套住卡紧螺母(9),实现主螺母(3)和卡紧螺母(9)的同步旋转,即有相同的旋转角度和旋转方向。当拆卸时刻通过向前推同步卡壳(8)来达到同步卡壳(8)脱开卡紧螺母(9)的目的,实现卡紧螺母(9)相对主螺母(3)自由运动。螺栓(1)表面与常规螺栓一样,但在第一螺纹尾段处切割出一条新的卡紧螺纹槽 (11),卡紧螺母(9)自身有着一条卡紧螺纹(10),用于和螺栓(1)上卡紧螺纹槽(11) 配合,由于螺母受力主要集中在前3牙,因此能充分利用后半段螺纹用于安装卡紧螺母(9),在不影响螺纹连接件强度的情况下实现防松。

7.将常规螺栓尾段螺纹处重新切割出新的卡紧螺纹槽(11),在不影响主螺母(3) 的正常装配下通过卡紧螺母(9)实现双螺纹卡紧,由于主螺母(3)和卡紧螺母(9)螺距和旋向不同,因此前进相同的距离需要旋转的圈数和方向也不同,当主螺母(3) 和卡紧螺母(9)旋转到位时可通过同步卡壳(8)实现主螺母(3)和卡紧螺母(9)旋转方向和旋转角度一致,由于卡紧螺纹和主螺纹旋向相反,顺时针旋转时,主螺母 (3)前进,卡紧螺母(9)后退,由于主螺母(3)前方是工件,因此没有前进空间,反过来阻碍卡紧螺母(9)后退,逆时针旋转时,主螺母(3)后退,卡紧螺母(9)前进,二者接触更为紧密,主螺母(3)没有后退空间。因此主螺母(3)和卡紧螺母(9)都将固定于原处,互相制约,实现防松。

8.通过2个同步卡壳(8)、2个弹簧(5)和1个主螺母(3)整合了一个新的组合式螺母,当不需要卡紧螺母(9)和主螺母(3)同步时,可将主螺母(3)上的同步卡壳(8) 前推,实现卡紧螺母(9)的自由运动,达到装拆方便的目的,并且装拆过程对螺纹没有损坏,可以重复使用。

9.螺栓(1)上主螺纹(2)的破坏只集中在尾段,由于螺母受力主要集中在前三牙,因此螺栓(1)尾段螺纹损坏对结合强度没有太大的影响,日常使用螺栓和螺母时都需要先考虑工件之间的厚度以及螺母的厚度从而选定螺栓(1)的长度,本专利可依据日常使用的螺栓向后延伸一小段来达到日常选型的标准。

10.通过主螺母(3)、卡紧螺母(9)和同步卡壳(8)的组合使得主螺母(3)无需考虑预紧力以及主螺母(3)和螺栓(1)螺纹之间的摩擦力,在不考虑工件间装夹压力的前提下,如果加工螺纹顺利,使用者甚至可以直接用手拧紧固定,极大地降低了对扳手等工具的使用要求,避免了频繁更换扳手带来的误工误时。

11.为使卡紧螺母(9)旋入螺栓(1)顺利,卡紧螺母(9)内径应略微大于螺栓(1)上第一螺纹上的大径。

12.卡紧螺母(9)的螺距应大于主螺纹(2)的螺距,但不可太大,理论上螺距如果太大卡紧螺母(9)则可以在螺栓(1)轴向上自由运动,失去了意义。

13.卡紧螺母(9)外形和同步卡壳(8)内圈形状都为六角边型,由于卡紧螺母(9)和主

螺母(3)螺距不同,当卡紧螺母(9)和主螺母(3)贴合时很可能各自的六角边外形不对齐,同步卡壳(8)无法嵌套卡紧螺母(9),因此需要在卡紧螺母(9)需要在同步卡壳(8)能嵌套的前提下尽量接近主螺母(3)。

14.通过组合式安装以及焊接将通过2个同步卡壳(8)、2个弹簧(5)和1个主螺母 (3)整合了一个新的组合式螺母,焊接工作应在出厂就完成,使用者使用时只有3 个部件,比常规螺栓螺母多了一个,避免了传统防松螺栓多样的组装零件,对使用者要求大大降低。

15.与现有技术相比,本发明具有如下有益效果。

16.(1)本发明针对常规防松方法,创新性地提出了双螺纹卡紧方法防松,避免了传统防松方法对螺母预紧力和螺纹副之间摩擦力的高要求,在卡紧螺母和主螺母的组合下,主螺母防松效果明显。

17.(2)本发明通过组合同步卡壳、2个弹簧和1个主螺母整合了一个新的组合式螺母,出厂时即完成了焊接组装,避免了传统防松方式的多样化零件要求

18.(3)本发明创新性地提出了同步卡壳,使得卡紧螺母可以随时地和主螺母同步或者脱开,在日常使用时同步卡壳在弹簧的作用下将牢牢地嵌套住卡紧螺母。

19.(4)本发明避免对了防松螺母拆卸或安装时对工件夹具表面和对螺纹副的损坏,可反复拆卸。

附图说明

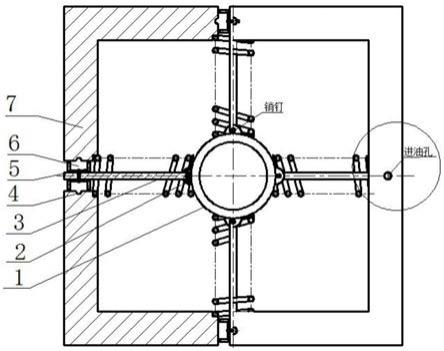

20.图1是本发明一种可拆卸双螺纹卡紧型防松螺母半刨图;

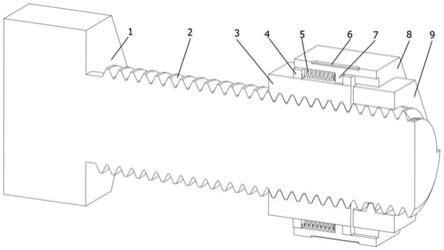

21.图2是本发明一种可拆卸双螺纹卡紧型防松螺母整体图;

22.图3是本发明一种可拆卸双螺纹卡紧型防松螺母主螺母细节图;

23.图4是本发明一种可拆卸双螺纹卡紧型防松螺母卡紧螺母细节图;

24.图5是本发明一种可拆卸双螺纹卡紧型防松螺母同步卡壳细节图;

25.图6是本发明一种可拆卸双螺纹卡紧型防松螺母卡紧螺纹槽细节图1;

26.图7是本发明一种可拆卸双螺纹卡紧型防松螺母卡紧螺纹槽细节图2;

27.图1至图5中标号统一,(1)为螺栓,(2)为主螺纹,(3)为主螺母,(4)为主螺母凸块,(5)为弹簧,(6)为同步卡壳焊接槽,(7)为同步卡壳凸块,(8)为同步卡壳, (9)为卡紧螺母,(10)为卡紧螺纹,(11)为卡紧螺纹槽。

具体实施方式

28.为了充分理解本发明的有益效果,下面结合附图和具体实施方案对本发明作进一步详细地描述,该实施仅用于解释本发明,并不对本发明的保护范围构成限定。

29.实施例:如图1至图7所示一种可拆卸双螺纹卡紧型防松螺母,所述螺栓(1) 上布置有主螺纹(2),同时螺栓(1)尾段可布置切割出一条卡紧螺槽(11),用于和卡紧螺母(9)上的卡紧螺纹(10)配合,其中所述卡紧螺纹(10)螺距大于主螺母(2)。所述主螺母(3)上共有4个主螺母凸块(4),用于和弹簧(5)和同步卡壳凸块(7)配合,两个同步卡壳(8)可通过焊接结合1个主螺母(2)、2个弹簧(5)在一起组合成新的螺母,当正常状况下所述弹簧(5)推动同步卡壳凸块(7),使同步卡壳凸块(7)和主螺母凸块(4)接触在一起,此时所述同步卡壳(8)相对主螺(2)向后延展一小段,延伸出来的部分刚好用于嵌套卡紧螺母(10),使得卡紧螺母

(10)和主螺母(3)同步,只能有相同的旋转方向和旋转角度。当要退出同步时可推动同步卡壳(8),同步卡壳凸块(7)将压缩弹簧(5),实现后退并脱开卡紧螺母(10),实现卡紧螺母(10)和主螺母 (3)各自自由转动。螺栓(1)上主螺纹(2)的破坏只集中在尾段,由于螺母受力主要集中在前三牙,因此螺栓(1)尾段螺纹损坏对结合强度没有太大的影响,日常使用螺栓和螺母时都需要先考虑工件之间的厚度以及螺母的厚度从而选定螺栓的长度,本专利可依据日常使用的螺栓向后延伸一小段来达到日常选型的标准。

30.如图1和图2所示,本实例通过2个同步卡壳(8)、2个弹簧(5)和1个主螺母 (3)整合了一个新的组合式螺母,当不需要卡紧螺母(9)和主螺母(3)同步时,可将主螺母(3)上的同步卡壳(8)前推,实现卡紧螺母(9)的自由运动,达到装拆方便的目的,并且装拆过程对螺纹没有损坏,可以重复使用。

31.通过主螺母(3)、卡紧螺母(9)和同步卡壳(8)的组合使得主螺母(3)无需考虑预紧力以及主螺母(3)和螺栓(1)螺纹之间的摩擦力,在不考虑工件间装夹压力的前提下,如果加工螺纹顺利,使用者甚至可以直接用手拧紧固定,极大地降低了对扳手等工具的使用要求,避免了频繁更换扳手带来的误工误时。

32.如图1所示,本实例中为使卡紧螺母(9)旋入螺栓(1)顺利,卡紧螺母(9)内径应略微大于螺栓(1)上第一螺纹上的大径。

33.如图1和图2所示,本实例中卡紧螺母(9)外形和同步卡壳(8)内圈形状都为六角边型,由于卡紧螺母(9)和主螺母(3)螺距不同,当卡紧螺母(9)和主螺母(3)贴合时很可能各自的六角边外形不对齐,同步卡壳(8)无法嵌套卡紧螺母(9),因此需要在卡紧螺母(9)需要在同步卡壳(8)能嵌套的前提下尽量接近主螺母(3)。

34.通过组合式安装以及焊接将通过2个同步卡壳(8)、2个弹簧(5)和1个主螺母 (3)整合了一个新的组合式螺母,焊接工作应在出厂就完成,使用者使用时只有3 个部件,比常规螺栓螺母多了一个,避免了传统防松螺栓多样的组装零件,对使用者要求大大降低。

35.2.如图6和图7所示,本实例将常规螺栓尾段螺纹处重新切割出新的卡紧螺纹槽(11),在不影响主螺母(3)的正常装配下通过卡紧螺母(9)实现双螺纹卡紧,由于主螺母(3)和卡紧螺母(9)螺距和旋向不同,因此前进相同的距离需要旋转的圈数和方向也不同,当主螺母(3)和卡紧螺母(9)旋转到位时可通过同步卡壳(8)实现主螺母(3)和卡紧螺母(9)旋转方向和旋转角度一致,由于卡紧螺纹和主螺纹旋向相反,顺时针旋转时,主螺母(3)前进,卡紧螺母(9)后退,由于主螺母(3)前方是工件,因此没有前进空间,反过来阻碍卡紧螺母(9)后退,逆时针旋转时,主螺母(3)后退,卡紧螺母(9)前进,二者接触更为紧密,主螺母(3)没有后退空间。因此主螺母(3)和卡紧螺母(9)都将固定于原处,主螺母(3)和卡紧螺母(9)互相制约,实现防松。

36.如图6和图7所示卡紧螺母(9)的螺距应大于主螺纹(2)的螺距,但不可太大,理论上螺距如果太大卡紧螺母(9)则可以在螺栓(1)轴向上自由运动,失去了意义。

37.本实施例中,在实际工况使用时需要预先根据根据工件的厚度来选定合适的螺母和螺栓,使用时只有三个部件,即螺栓、卡紧螺母和组合螺母,当安装时,先将组合螺母旋到预期的位置,再将卡紧螺母旋进接近组合螺母的位置上,通过手动将主螺母上的同步卡壳向前压缩,留出卡紧螺母前进的空间,此时再旋进卡紧螺母,在各自六边形外形对齐的情况下卡紧螺母越接近主螺母越好,此时放开同步卡壳,在弹簧推力下同步卡壳将嵌套住卡紧

螺母,实现卡紧螺母和同步卡壳的同步,即安装完成。当需要拆卸时,通过手动将主螺母上的同步卡壳向前压缩,留出卡紧螺母后退的空间,再旋出卡紧螺母,此时再旋出组合螺母即可完成拆卸。

38.综上所述本发明一种可拆卸双螺纹卡紧型防松螺母与传统防松螺母相比,采用了全新的防松方法,避免老式防松方法对于螺母预紧力和螺纹副之间摩擦力的高要求,同时不会对因为对工件表面产生太大压力而导致工件损坏。防松效果良好,拆卸方便,可重复拆卸,具有较高的使用价值,同时本发明原理简单,易于大力推广,不容易产生技术障碍。

39.本发明的核心思想是通过常规螺栓尾段开发出新的卡紧螺纹槽,通过卡紧螺母来实现与主螺母的制约,采用了同步卡壳来实现卡紧螺母与主螺母的旋向和旋转角度相同,达到相互制约的效果,实际使用中可以通过采用其它机构达到主螺母和卡紧螺母位移相同,从而也实现相互制约的效果,或者通过在螺栓尾段直接切削出一小段直径更小的圆柱,再在该段圆柱上加工螺距不同的螺纹,也能实现双螺纹卡紧的效果,这些均属于本发明的保护范围之内。

40.尽管上面结合图对本发明进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,在不脱离本发明宗旨的情况下,还可以作出很多变形,这些均属于本发明的保护范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。