1.本公开内容涉及过程控制系统,更具体地,涉及用于控制过程控制系统中的阀的数字定位器。

背景技术:

2.工业处理工厂在各种应用中使用控制阀,从控制炼油厂中的过程流到维持罐区中的液位。通常是自动化的控制阀用于通过像可变孔口或通道一样起作用来管理这种流体流动。通过控制内部阀部件(例如阀塞),可以精确地调节通过阀体的产品量。该控制阀通常使用压力操作的致动器来自动化,该致动器由远程操作的现场仪表控制,例如具有阀控制器的定位器。阀控制器与过程控制计算机进行通信,以命令阀内的流体流量发生变化,从而通过压力的操作致动器实现工厂操作员所期望的控制策略。电

‑

气动转换器,例如电流

‑

压力(i/p)换能器(在本文中也称为“电流

‑

压力转换器”),通常用于定位器中,以将来自阀控制器的电信号转换为体积流量或压力输出,从而控制致动器,并因此控制控制阀。

3.阀控制器可以包括压力传感器、以模拟方式操作的两级气动放大器系统、以及集成在气动继电器级中以提供阻尼电路的行程传感器。阀控制器通常以连续电流信号的形式向电动气动传感器提供模拟输出,该电动气动传感器将连续电流信号转换为体积流量或压力输出。当前的电

‑

气动转换器通常提供连续的、成比例的电流

‑

压力转换。现有的连续转换电

‑

气动转换器在操作期间不断消耗或排出空气。在某些应用中,例如当向现场仪表和电

‑

气动转换器供应的流体是类似天然气的过程介质时,不希望有高的空气消耗。例如,与在流体供应系统中提供额外容量相关联的成本可能是巨大的。另外,这种过程介质的不断排出既昂贵又对环境浪费。连续的压力信号使致动器节流,导致阀不必要和浪费的移动。

技术实现要素:

4.为了减少空气消耗以及财务和环境成本,数字定位器包括阀控制器,该阀控制器以脉冲或脉宽调制(pwm)的电流信号的形式生成离散输出。更具体地,阀控制器可以生成具有特定时段(例如,0.070秒)的矩形脉冲波,其中该矩形脉冲波包括特定时段内在一个或多个时间间隔处高于阈值最大电流水平(例如,18ma)的电流值和/或特定时段内在一个或多个其它时间间隔处低于阈值最小电流水平(例如,4ma)的电流值。电流值高于阈值最大电流水平的时段的比例可以称为特定时段的占空比。0%的占空比可以指示在整个时段内电流值低于阈值最小电流水平。100%的占空比可以指示在整个时段内电流值高于阈值最大电流水平。50%的占空比可以指示在半个时段内电流值高于阈值最大电流水平。为了控制阀的位置,阀控制器可以生成具有特定占空比的离散输出,其中占空比与提供给阀致动器的压力成比例。例如,当占空比为0%时,电

‑

气动转换器可以不向致动器提供任何压力。当占空比为100%时,电

‑

气动转换器可以向致动器提供最大压力量,以及当占空比为50%时,电

‑

气动转换器可以向致动器提供最大压力量的一半。

5.电

‑

气动转换器可以将离散的pwm电流信号转换为离散的pwm压力输出。在一些实

现方式中,电

‑

气动转换器产生气动压力脉冲,并且根据pwm电流信号,在特定时段内在一个或多个时间间隔处提供零压力(或低于阈值最小压力水平的压力)和/或在特定时段内在一个或多个其它时间间隔处提供最大压力(或高于阈值最大压力水平的压力)。提供给致动器的平均压力输出可以对应于pwm压力输出的占空比和最大压力的组合。例如,如果最大压力为20psig并且pwm压力输出的占空比为50%,则平均压力输出可以是10psig。

6.在一些实现方式中,阀控制器可以将两个pwm电流信号提供给两个电

‑

气动转换器。第一电

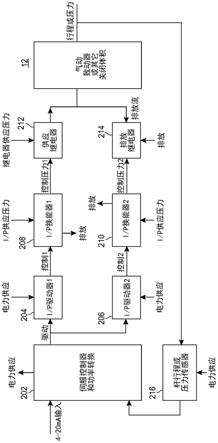

‑

气转换器可以将第一pwm压力输出提供给供应继电器,该供应继电器将第一压力输出提供给致动器的供应端口。第二电

‑

气动转换器可以将第二pwm压力输出提供给排放继电器,该排放继电器从致动器排放第二压力输出。

7.以这种方式,与具有放大器和/或用于阻尼的附加传感器的替代性定位器相比,减少了数字定位器中电子部件的数量。此外,当阀到达期望位置时,数字定位器将停止向阀致动器提供压力。因此,阀致动器不会振动并且从电

‑

气动转换器消耗的空气量显著地减少。

8.在一个实现方式中,用于阀的数字定位器包括阀控制器,该阀控制器被配置为获取针对阀的阀行程的设定点值,并且基于该设定点值生成脉宽调制的电流信号。该数字定位器还包括电流

‑

压力转换器,该电流

‑

压力转换器被配置为从阀控制器接收脉宽调制的电流信号,将脉宽调制的电流信号转换为脉宽调制的压力信号,并将脉宽调制的压力信号提供给阀中的气动致动器,以调节阀的位置。

9.在另一实现方式中,阀控制器包括一个或多个处理器,以及其上存储有指令的非暂时性计算机可读存储器。该指令在由一个或多个处理器执行时,使得阀控制器获取针对阀的阀行程的设定点值,基于该设定点值生成脉宽调制的电流信号,并将脉宽调制的电流信号提供给电流

‑

压力转换器。电流

‑

压力转换器将脉宽调制的电流信号转换为脉宽调制的压力信号,并将脉宽调制的压力信号提供给阀中的气动致动器,以调节阀的位置。

附图说明

10.图1是操作地耦合到致动器的本公开内容的数字阀定位器的透视图;

11.图2是图1的数字阀定位器的部件的框图;

12.图3是分别由在图1的数字阀定位器中操作的阀控制器和电

‑

气动转换器提供的脉宽调制的电流信号和脉宽调制的压力信号的示例性曲线图;

13.图4a是响应于由在图1的数字阀定位器中操作的阀控制器提供的第一驱动信号,分别提供给供应继电器和排放继电器的脉宽调制的压力信号的示例性曲线图;

14.图4b是响应于由在图1的数字阀定位器中操作的阀控制器提供的第二驱动信号,分别提供给供应继电器和排放继电器的脉宽调制的压力信号的另一示例性曲线图;

15.图4c是响应于由在图1的数字阀定位器中操作的阀控制器提供的第三驱动信号,分别提供给供应继电器和排放继电器的脉宽调制的压力信号的又一示例性曲线图;

16.图5a是作为来自在图1的数字阀定位器中操作的供应继电器的继电器控制压力的函数的继电器供应流的示例性曲线图;

17.图5b是作为来自在图1的数字阀定位器中操作的排放继电器的继电器控制压力的函数的继电器排放流的示例性曲线图;

18.图6a是作为时间的函数的设定点和阀行程值的示例性曲线图,用于校准图1的数

字阀定位器以识别供应继电器和排放继电器的起始点值;

19.图6b是基于图6a的校准的、作为供应继电器和排放继电器的设定点值的函数的起始点值的示例性曲线图;

20.图7a是用于识别供应继电器的起始点值的示例性方法的流程图,其可以由在图1的数字阀定位器中操作的阀控制器来实现;

21.图7b是用于防止阻尼和用于识别排放继电器的起始点值的示例性方法的流程图,其可以由在图1的数字阀定位器中操作的阀控制器来实现;

22.图8是用于识别供应继电器和排放继电器的起始点值的示例性方法的流程图,其可以由在图1的数字阀定位器中操作的阀控制器来实现;

23.图9a是与设定点值相比作为时间的函数的阀行程值的示例性曲线图,其中数字阀定位器没有过冲(overshoot)或欠冲(undershoot)设定点值达超过死区(dead band)值的值;

24.图9b是与设定点值相比作为时间的函数的阀行程值的示例性曲线图,其中数字阀定位器过冲设定点值达超过死区值的值;

25.图9c是与设定点值相比作为时间的函数的阀行程值的示例性曲线图,其中数字阀定位器欠冲设定点值达超过死区值的一半的值;

26.图10a是用于在数字阀定位器欠冲设定点值达超过死区值一半的值时随着时间调节死区值以减小死区值的示例性方法的流程图,该示例性方法可以由在图1的数字阀定位器中操作的阀控制器来实现;

27.图10b是用于在数字阀定位器过冲设定点值达超过死区值的值时随着时间调节死区值以增加死区值的示例性方法的流程图,该示例性方法可以由在图1的数字阀定位器中操作的阀控制器来实现;

28.图11是用于在设定点值超过100%或小于0%时进行饱和的示例性方法的流程图,该示例性方法可以由在图1的数字阀定位器中操作的阀控制器来实现;

29.图12是用于防止来自wind

‑

up状况的过冲的示例方法的流程图,该示例性方法可以由在图1的数字阀定位器中操作的阀控制器来实现;以及

30.图13是用于在检测到阀正在远离设定点值行进时逆转阀行程的变化方向的示例性方法的流程图,该示例性方法可以由在图1的数字阀定位器中操作的阀控制器来实现。

具体实施方式

31.为了促进对本公开内容的原理的理解,现在将参考在附图中例示的示例性实施例及其变型以及用于描述该示例性实施例及其变型的特定语言。然而,将理解的是,由此不意图限制本公开内容的范围,并且本公开内容的范围包括本公开内容涉及的对本领域技术人员而言通常会想到的对所例示的设备中的这些改变和进一步的修改以及对所例示的本公开内容的原理的这些进一步的应用。

32.一般而言,公开了用于与致动器一起使用的数字阀定位器。现在参考图1,描绘了安装到气动阀致动器12(在本文中也可称为“致动器12”)的示例性数字阀定位器14。数字阀定位器14包括阀控制器、i/p模块或转换器、以及包括供应继电器和排放继电器的气动继电器组件。数字阀定位器14生成pwm电流信号,并将pwm电流信号转换成去往致动器12的气动

输出压力。

33.数字阀定位器14还可包括具有两个输出端口和供应端口的端口块。输出端口以已知方式操作地耦合到致动器12。在一些实现方式中,输出端口中的一个可向致动器12提供供应流,而另一输出端口可从致动器12接收排放流。来自另一输出端口的流可被排放到大气,被排放到与大气通风的排放导管。以这种方式,可以通过打开供应继电器以允许供应流进入致动器12同时关闭排放继电器以防止来自致动器12的排放流,来增加致动器压力。可以通过关闭供应继电器以防止供应流进入致动器12同时打开排放继电器以允许来自致动器12的排放流,来降低致动器压力。

34.另外,供应端口操作地耦合到供应源20。端口块可以进一步包括分别对应于输出端口的两个排放端口。换而言之,每个输出端口具有对应的排放端口。另外,每个排放端口包括排放端口开口。数字阀定位器14还可包括排放组件,该排放组件操作地耦合到至少一个排放端口开口。

35.图2是图1的示例性数字阀定位器14的框图。数字阀定位器14包括阀控制器202、i/p驱动器204、206、i/p换能器208、210、供应继电器212、排放继电器214和阀行程传感器216,阀行程传感器216被配置为获取阀的当前阀行程值或阀的致动器中的当前压力值,并将当前阀行程值或压力值提供给阀控制器。阀控制器202包括一个或多个处理器、存储器和通信单元,该存储器可以是非暂时性存储器并且可以包括一个或几个合适的存储器模块(例如随机存取存储器(ram)、只读存储器(rom)、闪存、其它类型的持久性存储器等),该通信单元通过局域网、广域网或任何其它合适的网络发送和接收数据。存储器可以包括操作系统和控制单元,该控制单元用于控制数字定位器14以生成至i/p驱动器204、206、i/p换能器208、210、供应继电器212和/或排放继电器214的驱动信号。可以基于例如通过通信单元从过程控制计算机传送的设定点值来生成驱动信号。还可基于从阀行程传感器216获取的阀行程值或压力值、和/或设定点值与当前阀行程值或压力值之间的差来生成驱动信号。在一些实施例中,阀控制器202生成从

‑

1到1的驱动信号,其中驱动信号为1指示至致动器的100%供应流,驱动信号为0指示至致动器的0%供应流,以及驱动信号为

‑

1指示来自致动器的100%的排放流。阀控制器202可以将驱动信号提供给i/p驱动器204、206。

36.i/p驱动器204、206可以包括第一i/p驱动器204,其用于通过生成供应继电器pwm电流信号来控制供应流,并将该供应继电器pwm电流信号提供给用于生成供应压力信号的第一i/p换能器208。i/p驱动器204、206还可包括第二i/p驱动器206,其用于通过生成排放继电器pwm电流信号来控制排放流,并将排放继电器pwm电流信号提供给用于生成排放压力信号的第二i/p换能器210。在一些实现方式中,i/p驱动器204、206可以是阀控制器202内的软件模块,其具有用于将驱动信号分别转换成供应电流信号和排放电流信号的指令。在其它实现方式中,i/p驱动器204、206可各自包括处理器和存储器,该存储器具有分别用于将驱动信号转换为供应电流信号和排放电流信号的指令,或者可以被硬编码为eprom、eeprom、专用集成电路(asic)或任何其它硬件或固件元件。阀控制器202可以经由有线或无线通信链路耦合到i/p驱动器204、206,以将驱动信号传送到i/p驱动器204、206。在其它实现方式中,如上所述,i/p驱动器204可以是阀控制器202中包括的软件模块。

37.每个i/p驱动器204、206可以生成与驱动信号相对应的具有特定时段(例如,0.070秒)的pwm电流信号。更具体地,每个i/p驱动器204、206可以生成具有特定时段(例如,0.070

秒)的矩形脉冲波,其中该矩形脉冲波包括在特定时段内在一个或多个时间间隔处高于阈值最大电流水平(例如18ma)的电流值和/或在特定时段内在一个或多个其它时间间隔处低于阈值最小电流水平(例如4ma)的电流值。每个i/p驱动器204、206可以基于来自阀控制器202的驱动信号来生成相应的pwm电流信号。当驱动信号大于零时,i/p驱动器204可以生成具有与驱动信号相对应的占空比的pwm电流信号。例如,如果驱动信号为0.1,则i/p驱动器204可以生成占空比为10%的pwm电流信号。此外,当驱动信号大于零时,i/p驱动器206可以生成占空比为0%的pwm电流信号。当驱动信号小于零时,i/p驱动器206可以生成具有与驱动信号相对应的占空比的pwm电流信号。此外,当驱动信号小于零时,i/p驱动器204可以生成占空比为0%的pwm电流信号。当驱动信号为0时,i/p驱动器204、206两者都可以生成占空比为0%的pwm电流信号。

38.i/p换能器208、210可以从相应的i/p驱动器204、206接收pwm电流信号,并且可以生成与pwm电流信号成比例的pwm压力信号。在一些实现方式中,i/p换能器208、210可以被设计为开

‑

关设备,以使得每个i/p换能器208、210在任何特定的时间间隔提供零压力(或低于阈值最小压力水平的压力)或提供全供应压力(或高于阈值最大压力水平的压力)。例如,当i/p驱动器204的pwm电流信号具有10%的占空比时,i/p换能器208可以在10%的特定时段内提供全供应压力(例如,20psig),并且可以在剩余90%的时段内可以提供零供应压力。因此,该时段的平均压力输出可以是全供应压力的10%(例如,2psig)。在一些实现方式中,i/p驱动器204耦合到i/p换能器208,并且i/p驱动器206耦合到i/p换能器210。在其它实现方式中,例如当i/p驱动器204、206是阀控制器202内的软件模块时,阀控制器202耦合到i/p换能器208、210。

39.供应继电器212可以从i/p换能器208接收pwm压力信号,并且可以根据pwm压力信号向致动器12提供供应流。排放继电器214可以从i/p换能器210接收pwm压力信号,并且可以根据pwm压力信号从致动器12获取排放流。例如,供应继电器212可以在i/p换能器208提供压力时以时间间隔打开,并且可以在i/p换能器208不提供压力时以时间间隔关闭。排放继电器214可以在i/p换能器210提供压力时以时间间隔打开,并且可以在i/p换能器210不提供压力时以时间间隔关闭。

40.阀行程传感器216可连续地或周期性地(例如,每毫秒,每0.070秒等)获取指示阀的阀行程的当前阀行程值和/或可获取指示阀中的致动器处的压力的量的当前压力值。当阀完全关闭时,阀行程可以为0;当阀完全打开时,阀行程可以为100;当阀部分打开时,阀行程可以为0到100之间的任何合适的数值。

41.图3例示了分别由阀控制器202和i/p换能器208提供的pwm电流信号300和pwm压力信号350的示例性曲线图。如上所述,阀控制器202可以生成驱动信号(例如,0.2),并且可以将该驱动信号提供给i/p驱动器204,该i/p驱动器204可以基于该驱动信号来生成pwm电流信号300。在一些实现方式中,i/p驱动器204可以包括在阀控制器202内。在任何情况下,pwm电流信号300具有0.070秒的时段。i/p驱动器204可以在发生在该时段开始与该时段开始之后的0.014秒之间的第一时间间隔集合上生成高于阈值最大电流水平的电流值,并且可以在发生在该时段开始之后的0.014秒与该时段结束之间的第二时间间隔集合上生成低于阈值最小值电流水平的电流值。

42.i/p换能器208可以接收pwm电流信号300,并且可以根据pwm电流信号生成pwm压力

信号350。例如,在pwm电流信号包括高于阈值最大电流水平的电流值的时间间隔处,i/p换能器208可以提供全供应压力(例如,20psig),并且在pwm电流信号包括低于阈值最小电流水平的电流值的时间间隔处,i/p换能器208可以提供零供应压力。pwm压力信号350的占空比为20%,因此在这时段内i/p传感器208提供的平均压力量为全供应压力的20%,4psig。

43.图4a

‑

图4c例示了当来自阀控制器202的驱动信号为0.2、0和

‑

0.2时提供给供应继电器212和排放继电器214的示例性pwm压力信号的曲线图。在示例性曲线图400中,从阀控制器202提供的驱动信号为0.2。结果,供应继电器212在该时段的20%打开,并在剩余的80%的时段关闭。排放继电器214在整个时段上保持关闭。在示例性曲线图440中,从阀控制器202提供的驱动信号为0。结果,供应继电器212和排放继电器214在整个时段上保持关闭。在示例性曲线图480中,从阀控制器202提供的驱动信号为

‑

0.2。结果,排放继电器214在该时段的20%打开,并且在剩余的80%的时段关闭。供应继电器212在整个时段上保持关闭。

44.为了确定提供给i/p驱动器204、206的驱动信号,阀控制器202可以将设定点值与如阀行程传感器216所确定的当前阀行程或当前压力值进行比较。如果设定点值比当前阀行程或压力值大达超过阈值死区值(例如,0.1%),则阀控制器202可提供介于0至1之间的正驱动信号。如果阀控制器202比当前阀行程或压力值小达超过阈值死区值,则阀控制器202可提供介于0至

‑

1之间的负驱动信号。如果设定点值和当前阀的差小于阈值死区值,则阀控制器202可以提供驱动信号0。

45.另外,供应继电器和排放继电器212、214可能需要在打开以提供供应流或从致动器12接收排放流之前接收最小阈值压力量。阀控制器202可以识别最小阈值压力量,并根据最小阀值压力量提供驱动信号,以使阀行程或压力值朝向设定点(本文也称为“继电器起始点”)移动。例如,图5a和图5b分别例示了作为继电器控制压力的函数的继电器供应流和继电器排放流的示例性曲线图500、550。在示例性曲线图500中,在将继电器供应流提供给致动器12之前,供应继电器212的继电器控制压力接近约8psig。结果,为了增加阀行程,阀控制器202可以提供对应于至少8psig的驱动信号。如果全供应压力为20psig,则驱动信号可以为0.4。在示例性曲线图550中,在从致动器12提供继电器排放流之前,排放继电器212的继电器控制压力接近约14psig。结果,如果全供给压力为20psig,为了减小阀行程,则阀控制器202可提供对应于至少6psig或0.3的驱动信号。

46.本文参照阀行程讨论驱动信号、设定点值和来自阀行程传感器216的传感器数据,使得阀行程传感器216获取阀的当前阀行程值,设定点值为设定点阀行程值,并且驱动信号基于当前阀行程值与设定点阀行程值之间的差来生成。然而,驱动信号、设定点值和来自阀行程传感器216的传感器数据还可以是基于阀中的压力值,使得阀行程传感器216获取阀的当前压力值,设定点值为设定点压力值,并且驱动信号基于当前压力值与设定点压力值之间的差来生成。因此,如本文所使用的,设定点值可以是指设定点阀行程值或设定点压力值。来自阀行程传感器216的传感器数据可以包括当前阀行程值或阀处的当前压力值,并且驱动信号可以基于在当前阀行程值与设定点阀行程值之间的差或在当前压力值与设定点压力值之间的差。因此,尽管下面参照阀行程来描述数字定位器14的每个特征(例如,继电器起始点识别、armageddon阻尼、死区适配、高/低切断、关于供应压力损失的anti

‑

windup、以及错误的方向校正器),但是也可以使用阀处的当前压力值和设定点压力值来执行这些特征。

47.行程操作点的较大变化会导致继电器起始点的变化,该变化需要更多的时间来使数字定位器14收敛到适当的值。这种迁移是由于相应的继电器起始点作为继电器输出压力的函数发生漂移,并且可能会基于致动器设计或自然操作以及继电器组件的变化而改变。此外,当阀控制器202首先开始操作时,相应的供应和排放起始点点是未知的,并且当继电器起始点识别过程收敛到对于供应起始点和排放起始点有用的值时,可能经过大量时间。在此初始收敛时间期间,阀行程可能会明显关闭,并且只有在用于供应和排放起始点的合适值收敛到其各自的继电器起始点值之后,才可能进行良好的定位控制。为了改善在出现基于输出压力的漂移发生时阀控制器202的响应,包括静态偏差值,该静态偏差值使用在阀控制器202的校准期间收集的数据来补偿与输出相关的漂移。继电器起始点识别

48.为了确定继电器起始点或最小阈值压力量以打开供应继电器212和排放继电器214,阀控制器202可以执行校准技术。一种示例性校准技术可以包括在不同的时间间隔向数字定位器14提供多个预定的设定点值(例如,90%、50%和10%)。在每个设定点值处,少量调控(modulation)被添加到设定点值,以在每个设定点值处为供应继电器212和排放继电器214提供驱动信号。例如,当第一设定点值是90%时,阀控制器202可以在90%和91%之间振荡设定点值,以在90%设定点值附近为供应继电器212和排放继电器214提供驱动信号。然后,阀控制器202可以确定跨不同设定点值的供应继电器212和排放继电器214的驱动信号的变化,该变化可以用于确定针对特定设定点值的继电器起始点。

49.图6a例示了作为时间的函数的设定点和阀行程值的示例性曲线图600,用于校准数字阀定位器14。在示例性曲线图中,设定点从高于100%变化到90%。然后,设定点在90%和91%之间振荡。然后,设定点下降到50%,并在50%和51%之间振荡。接下来,设定点下降到10%,并在10%和11%之间振荡。图6b例示了跨越图6a的各种设定点值的供应继电器212和排放继电器214的驱动信号值的示例性曲线图。当设定点在10%和11%之间振荡时,去往供应继电器212以将阀行程从10%增加到11%的驱动信号约为0.5。当设定点在10%和11%之间振荡时,去往排放继电器214以将阀行程从11%减小到10%的驱动信号约为

‑

0.18。当设定点在50%和51%之间振荡时,去往供应继电器212以将阀行程从50%增加到51%的驱动信号约为0.58。当设定点在50%和51%之间振荡时,去往排放继电器214以将阀行程从51%减小到50%的驱动信号约为

‑

0.13。当设定点在90%和91%之间振荡时,去往供应继电器212以将阀行程从90%增加到91%的驱动信号约为0.62。当设定点在90%和91%之间振荡时,去往排放继电器214以将阀行程从91%减小到90%的驱动信号约为

‑

0.11。

50.阀控制器202可以生成用于将供应继电器驱动信号和排放继电器驱动信号确定为设定点值的函数的模型。在一些实现方式中,模型可以是具有斜率和截距的线性方程。在其它实现方式中,模型可以是用于将供应继电器驱动信号和排放继电器驱动信号确定为设定点值的函数的任何其它合适的方程式或算法。在任何情况下,阀控制器202可以确定针对供应继电器驱动信号和排放继电器驱动信号的最佳拟合线。然后,阀控制器202可以存储针对供应继电器驱动信号的最佳拟合线的斜率(m

u

)和偏移(b

u

),并且可以存储针对排放继电器驱动信号的最佳拟合线的斜率(m

d

)和偏移(b

d

)。当阀控制器202获取新的设定点值时,阀控制器202可以将新的设定点值应用于供应继电器驱动信号或排放继电器驱动信号的斜率和偏移以生成驱动信号。

51.在一些实现方式中,阀控制器202可以确定针对供应继电器驱动信号和排放继电器驱动信号的两条最佳拟合线,其中,第一最佳拟合线用于当供应继电器驱动信号或排放继电器驱动信号的设定点小于50%时,并且第二最佳拟合线用于当供应继电器驱动信号或排放继电器驱动信号的设定点大于或等于50%时。在此实现方式中,阀控制器202可以存储当设定点小于50%时针对供应继电器驱动信号的最佳拟合线的斜率(m

u1

)和偏移(b

u1

)、当设定点大于或等于50%时针对供应继电器驱动信号的最佳拟合线的斜率(m

u2

)和偏移(b

u2

)、当设定点小于50%时针对排放继电器驱动信号的最佳拟合线的斜率(m

d1

)和偏移(b

d1

)、以及当设定点大于或等于50%时针对排放继电器驱动信号的最佳拟合线的斜率(m

d2

)和偏移(b

d2

)。当阀控制器202获取新的设定点值时,阀控制器202可以将新的设定点值应用于模型,例如对应的斜率和偏移,以生成驱动信号。

52.因此,阀控制器202可以通过确定设定点值是否比当前阀行程或压力值大达超过阈值死区值,是否比当前阀行程或压力值小达超过阈值死区值,或者设定点值和当前阀相差是否小于阈值死区值,来确定驱动信号。如果设定点值比当前阀行程或压力值大达超过阈值死区值,则阀控制器202可以将驱动信号确定为m

u

与设定点值的乘积与b

u

之和。如果设定点值比当前阀行程或压力值大达超过阈值死区值,则阀控制器202可以将驱动信号确定为m

d

与设定点值的乘积与b

d

之和。

53.除了通过执行校准技术确定继电器起始点以打开供应继电器和排放继电器212、214之外或作为其替代,阀控制器202可以动态地和/或实时或至少接近实时地确定继电器起始点以打开供应继电器212和排放继电器214。阀控制器202通过将当阀行程到达死区区域时阀行程在时段(例如,0.070秒)上的变化与阈值速度(例如,每秒1.43%)进行比较来动态地确定继电器起始点。阈值速度可以包括用于供应继电器212的第一阈值速度和用于排放继电器214的第二阈值速度。在一些实现方式中,第一阈值速度和第二阈值速度是相同的。在其它实现方式中,第一阈值速度和第二阈值速度是不同的。另外,阈值速度和/或第一和第二阈值速度可以在若干应用中保持恒定,包括当数字定位器14控制具有不同内部体积的致动器时。以这种方式,数字定位器14的响应特性对于各种内部体积的致动器可以是相同的。

54.如果阀行程随时间增加,在死区范围内(例如,设定点值的

±

0.1%),先前时段在死区范围之外,并且阀行程在时段上的差值超过阈值速度时,则阀控制器202可确定阀行进太快并且可将动态的继电器起始点减小第一预定量(例如,0.005)。如果阀行程随时间增加,高于死区区域(例如,大于设定点值的0.1%),先前时段低于死区区域(例如,小于设定点值的0.1%),阀行程在时段上的的差值超过了阈值速度,并且设定点值未在该时段内改变达超过死区值,则阀控制器202可以确定阀在单个时段中完全越过了死区区域,并且可以将动态的继电器起始点减小比第一预定量大的第二预定量(例如,0.02)。如果阀行程随时间增加,并且阀行程在时段上的差值小于阈值速度的95%,则阀控制器202可以确定阀行进太慢,并且可以将动态的继电器起始点增加第三预定量(例如,0.004)。

55.图7a是用于识别供应继电器212的驱动信号的起始点值的示例性方法700的流程图。该方法可以由阀控制器202实现。在框702处,阀控制器202获取设定点值和死区值(例如,0.1%)。然后,在框704处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前的阀行程值。

56.在框706处,阀控制器202可以确定在从低于设定点值的阀行程值进入死区区域时阀是否行进太快。如果阀行程随时间增加,在死区区域内(例如,设定点值的

±

0.1%),先前时段在死区区域之外,阀行程在时段上的差值超过阀值速度(例如,第一阀值速度),并且当前动态的继电器起始点(例如,startsupplyrelay)和经校准的继电器起始点(例如,m

u

*设定点值 b

u

)之和大于0,则控制器202可以确定阀行进太快,并且可以将动态的继电器起始点减小第一预定量(例如,0.005)(框712)。

57.在框708处,阀控制器202可以确定阀在单个时段内是否从低于设定点值的阀行程值完全越过了死区区域。如果阀行程随时间增加,高于死区区域(例如,大于设定点值的0.1%),先前时段低于死区区域(例如,小于设定点值的0.1%),阀行程在时段上的差值超过阈值速度,设定点值未在时段内改变达超过死区值,并且当前动态的继电器起始点(例如,startsupplyrelay)和经校准的继电器起始点(例如,m

u

*设定点值 b

u

)之和大于0,则阀控制器202可以确定阀在单个时段内完全越过了死区区域,并且可以将动态的继电器起始点减小比第一预定量大的第二预定量(例如,0.02)(框714)。

58.在框710处,阀控制器202可以确定阀是否从低于设定点值的阀行程值行进太慢。如果阀行程随时间增加,阀行程在时段上的差值小于阈值速度的95%但大于0,并且当前动态的继电器起始点(例如,startsupplyrelay)小于1,则阀控制器202可以确定阀行进太慢,并且可以将动态的继电器起始点增加第三预定量(例如,0.004)(框716)。

59.图7b是用于识别排放继电器214的驱动信号的起始点值的示例性方法750的流程图。该方法可以由阀控制器202实现。在框752处,阀控制器202获取设定点值和死区值(例如,0.1%)。然后,在框754处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前的阀行程值。

60.在框756处,阀控制器202就可以确定在从高于设定点值的阀行程值进入死区区域时阀是否行进过快。如果阀行程随时间减小,在死区区域内(例如,设定点值的

±

0.1%),先前时段在死区区域之外,阀行程在时段上的差值小于阈值速度(例如,第二阈值速度)(即,比阈值速度更负),并且当前动态的继电器起始点(例如,startexhaustrelay)和经校准的继电器起始点(例如,m

d

*设定点值 b

d

)之和小于0,则阀控制器202可以确定阀行进太快,并且可以将动态的继电器起始点增加第一预定量(例如,0.005)(框762)。

61.在框758,阀控制器202可以确定阀是否在单个时段中从高于设定点值的阀行程值完全越过了死区区域。如果阀行程随时间减小,低于死区区域(例如,小于设定点值的0.1%),先前时段高于死区区域(例如,大于设定点值的0.1%),阀行程在时段上的差值小于阈值速度(即,比阈值速度更负),设定点值未在时段上改变达超过死区值,并且当前动态的继电器起始点(例如,startexhaustrelay)和经校准的继电器起始点(例如,m

d

*设定点值 b

d

)之和小于0,阀控制器202可以确定阀在单个时段中完全越过死区区域,并且可以将动态的继电器起始点增加比第一预定量大的第二预定量(例如,0.02)(框764)。

62.在框760处,阀控制器202可以确定阀是否从高于设定点值的阀行程值行进太慢。如果阀行程随时间减小,阀行程在时段上的差值大于阈值速度的95%(即比阈值速度的95%不更负)但小于0,并且当前动态的继电器起始点(例如,startexhaustrelay)大于

‑

1,则阀控制器202可以确定阀行进太慢,并且可以将动态的继电器起始点增加第三预定量(例如,0.004)(框766)。

63.在一些实现方式中,阀控制器202可以基于使用校准技术确定的继电器起始点和动态确定的继电器起始点的组合来确定用于打开供应继电器212和排放继电器214的继电器起始点。例如,阀控制器202可以将针对特定设定点值的继电器起始点确定为使用校准技术确定的继电器起始点(例如,m

u

*设定点值 b

u

或m

d

*设定点值 b

d

)和动态确定的继电器起始点(例如,startsupplyrelay或startexhaustrelay)之和。armageddon阻尼

64.在一些实现方式中,为了保护数字定位器14免受阀行程变化的影响,该阀行程变化超过数字定位器充分响应或停止阀行程变化率的不可接受的高值的能力,阀控制器202可以检测快速阀行程变化并重置驱动信号。更具体地,阀控制器202可以确定一时段内的阀行程的变化,并且如果该时段内的阀行程的变化超过阈值量(例如,

±

70%每时段或

±

1000%/秒),则阀控制器202可以将驱动信号重置为零,并且可以将动态的继电器供应起始点和动态的继电器排放起始点重置为零。

65.图8是用于识别供应继电器212和排放继电器214的起始点值的示例性方法800的流程图。方法800可以由阀控制器202实现。在框802处,阀控制器202获取设定点值和死区值(例如,0.1%)。然后,在框804处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前阀行程值。

66.在框806处,阀控制器202将当前阀行程与来自先前时段的阀行程进行比较。如果阀行程在时段上的变化超过阈值量(例如,

±

70%每时段或

±

1000%/秒),则阀控制器202可以将驱动信号重置为零,并可以将动态的继电器供应起始点和动态的继电器排放起始点重置为零(框824)。否则,阀控制器202可以确定作为设定点值与当前阀行程之间的差的误差是否大于死区值(框808)。

67.如果阀控制器202确定误差大于死区值,则当前阀行程在死区区域之外,并且从低于设定点值接近死区区域。如果设定点值小于50%(框810),则阀控制器202可以将驱动信号确定为使用校准技术针对设定点值小于50%而确定的继电器起始点(例如,m

u1

*设定点值 b

u1

)与动态确定的中继起始点(例如,startsupplyrelay)之和(框812)。如果设定点值大于或等于50%(框810),则阀控制器202可以将驱动信号确定为使用校准技术针对设定点值大于或等于50%而确定的继电器起始点(例如,m

u2

*设定点值 b

u2

)与动态确定的继电器起始点(例如,startsupplyrelay)之和(框814)。驱动信号还可以包括成比例于误差和受控变量变化率反馈控制(例如,比例微分(pd)控制)。pd控制可以是第一增益常数(例如,0.02)、误差和死区值之间的差、第二增益常数(例如,4)和时段(例如,0.070秒)的乘积与当前阀行程值和先前时段的阀行程值之间的差的差。换而言之,pd控制的公式可以是:pgainup*(mideal*(误差

–

死区)*时段

–

(当前阀行程

–

先前阀行程)),其中,pgainup是第一增益常数;以及mideal是第二增益常数。

68.在一些实现方式中,驱动信号可以是经校准的继电器起始点、动态的继电器起始点、以及pd控制值之和。

69.阀控制器202还可以确定作为设定点值与当前阀行程之间的差的误差是否小于负死区值(即,比负死区值更负)(框816)。如果阀控制器202确定误差小于负死区值,则当前阀行程在死区区域之外并且从高于设定点值接近死区区域。如果设定点值小于50%(框818),

则阀控制器202可以将驱动信号确定为使用校准技术针对设定点值小于50%而确定的继电器起始点(例如,m

d1

*设定点值 b

d1

)与动态确定的继电器起始点(例如,startexhaustrelay)之和(框820)。如果设定点值大于或等于50%(框818),则阀控制器202可以将驱动信号确定为使用校准技术针对设定点值大于或等于50%而确定的继电器起始点(例如,m

d2

*设定点值 b

d2

)与动态确定的继电器起始点(例如,startexhaustrelay)之和(框822)。驱动信号还可以包括成比例于误差和受控变量变化率反馈控制(例如,比例微分(pd)控制)。pd控制可以是第一增益常数(例如,0.02)、误差和死区值之间的差、第二增益常数(例如,4)和时段(例如,0.070秒)的乘积与当前阀行程值和先前时段的阀行程值之间的差的差。换而言之,pd控制的公式可以是:pgainup*(mideal*(误差

–

死区)*时段

–

(当前阀行程

–

先前阀行程)),其中pgainup是第一增益常数;以及mideal是第二增益常数。

70.在一些实现方式中,驱动信号可以是经校准的继电器起始点、动态的继电器起始点、以及pd控制值之和。死区适配

71.当阀行程在设定点值的阈值死区区域内时(例如,如果死区为0.1%,则死区区域可以为设定点值的

±

0.1%),阀控制器202可以将驱动信号设置为0,从而关闭供应继电器212和排放继电器214两者,使致动器12保持在相同位置。在此状态期间,由于i/p换能器208、210不接收电流输入信号并且供应继电器212和排放继电器214不接收压力输入信号,因此气流泄漏被最小化并且对i/p换能器208、210以及供应继电器212和排放继电器214的机械磨损被减小。数字定位器14保持在此状态,直到作为设定点值和阀行程之间的差的误差在死区区域之外。

72.在某些情况下,可能希望随时间自动调节死区值。例如,阀控制器202可以检测过冲状况,其中,阀行程随时间增加并且达到大于设定点值与死区值之和的阀行程值,或者阀行程随时间减小并且达到小于设定点值与死区值的差的阀行程值。响应于检测到过冲状况,阀控制器202可以递增指示过冲状况已经发生的次数的交叉计数器(crossing counter)。如果过冲状况发生超过阈值次数(例如,2次),则阀控制器202可将死区值增加预定量(例如,0.1%)并将交叉计数器重置为零。以这种方式,通过增加死区值来减小过冲状况的可能性。

73.阀控制器202还可以检测欠冲状况,其中,阀行程随时间增加并且不超过比设定点值与死区值的一半之间的差大的阀行程值,或者阀行程随时间减小并且没有达到比设定点值与死区值的一半之和小的阀行程值。响应于检测到欠冲状况,阀控制器202可以递增指示欠冲状况已经发生的次数的landing close计数器。如果欠冲状况发生超过阈值次数(例如,5次),则阀控制器202可以将死区值减小预定量(例如,0.1%),并且将landing close计数器重置为零。以这种方式,可以通过减小死区值来消除阀行程不能达到设定点值的过阻尼状状况。

74.图9a例示了与设定点值相比作为时间的函数的阀行程值的示例性曲线图900,其中,数字阀定位器14没有过冲或欠冲设定点值达超过死区值的值。阀控制器202可通过以下方式来检测过冲或欠冲状况:确定在第一时间点t1的阀行程在死区区域内或在死区区域的

阈值量内(例如,在死区区域的0.01%以内),并将在第二时间点t2的阀行程与设定点值和死区值进行比较,其中,第二时间点t2出现在第一时间点t1之后的阈值时间量。在一些实现方式中,阈值时间量可与电流信号和压力信号的时段(例如,0.070秒)成比例,例如时段的长度的三倍(例如,0.21秒)。在图9a所示的示例中,在第一时间点t1之后0.21秒的第二时间点t2处的阀行程非常接近设定点值,并且没有指示过冲或欠冲状况,因为在t2处的阀行程大于设定点值和死区值的一半之间的差,并且小于设定点值和死区值之和。

75.图9b例示了与设定点值相比作为时间的函数的阀行程值的示例性曲线图940,其中,数字阀定位器14过冲设定点值达超过死区值的值。在该示例中,在第一时间点t1之后0.21秒的第二时间点t2处的阀行程大于设定点值和死区值的之和。因此,阀控制器202可以递增指示过冲状况已经发生的次数的交叉计数器。如果过冲状况发生超过阈值次数,则阀控制器202可增加死区值并重置交叉计数器。

76.图9c例示了与设定点值相比作为时间的函数的阀行程值的示例性曲线图980,其中,数字阀定位器14欠冲设定点值达超过死区值一半的值。在该示例中,在第一时间点t1之后0.21秒的第二时间点t2处的阀行程小于设定点值和死区值的一半之间的差。相应地,阀控制器202可递增指示欠冲状况已经发生的次数的landing close计数器。如果欠冲状况发生超过阈值次数,则阀控制器202可减小死区值并重置landing close计数器。

77.图10a是用于在数字阀定位器14欠冲设定点值达超过死区值的一半的值时随着时间调节死区值以减小死区值的示例性方法1000的流程图。方法1000可以由阀控制器202实现。在框1002处,阀控制器202获取设定点值和死区值(例如,0.1%)。然后,在框1004处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前阀行程值。

78.在框1006处,阀控制器202可确定阀行程是否随时间增加并且在先前时段期间低于死区区域之后已到达死区区域。如果阀行程随时间增加并且在先前时段期间低于死区区域之后已经到达死区区域,则阀控制器202可以确定是否发生欠冲状况(框1008)。更具体地,在确定阀行程在第一时间点t1处位于死区区域的阈值量以内(例如,在死区区域的0.01%以内)时,阀控制器202将第二时间点t2处的阀行程与设定点值和死区值进行比较,其中,第二时间点t2发生在第一时间点t1之后的阈值时间量。在一些实现方式中,阈值阈值量可与电流信号和压力信号的时段(例如,0.070秒)成比例,例如时段的长度的三倍(例如,0.21秒)。

79.如果在第二时间点t2的阀行程小于设定点值和死区值的一半之间的差,并且死区值超过最小阈值死区值(例如,0.1%),则阀控制器202递增landing close计数器并将交叉计数器重置为零(框1010)。然后,阀控制器202确定landing close计数器是否大于或等于阈值数值(例如,5)以及死区值是否高于最小阈值死区值(例如,0.1%)(框1012)。如果landing close计数器大于或等于阈值数值并且死区值高于阈值值,则阀控制器202可以将死带值减小预定量(例如,0.1%)并将landing close计数器重置为零(框1014)。阀控制器202可以不将死区值减小低于最小阈值死区值。

80.如果landing close计数器没有大于或等于阈值数值,则阀控制器202可以在后续的时间点处获取阀行程,该后续的时间点发生在先前时间点之后的阈值时间量。然后,阀控制器202将在后续的时间点处的阀行程与设定点值和死区值的一半之间的差进行比较,以

确定是否再次递增landing close计数器。

81.图10b是用于在数字阀定位器14过冲设定点值达超过死区值的值时随着时间调节死区值以增加死区值的示例性方法1050的流程图。方法1050可以由阀控制器202实现。在框1052处,阀控制器202获取设定点值和死区值(例如,0.1%)。然后,在框1054处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前的阀行程值。

82.在框1056处,阀控制器202可确定阀行程是否随时间增加并且在第二时间点t2达到大于设定点值和死区值之和的阀行程值,第二时间点t2是阀行进穿越进入死区区域的第一时间点t1之后的阈值时间量(例如,三个时段或0.21秒)。如果在第二时间点t2的阀行程大于设定点值和死区值之和,并且在阈值时间量期间设定点值未改变达超过死区值,则阀控制器202递增交叉计数器,并将landing close计数器重置为零(框1058)。然后,阀控制器202确定交叉计数器是否大于或等于阈值数值(例如,2)以及死区值是否低于最大阈值死区值(例如,3.2%)(框1060)。如果交叉计数器大于或等于阈值数并且死区值低于最大阈值死区值,则阀控制器202可以将死区值增加预定量(例如,0.1%)并将交叉计数器重置为零(框1062)。阀控制器202可以不将死区值增加到高于最大阈值死区值。

83.如果交叉计数器没有大于或等于阈值数值,则阀控制器202可在后续的时间点获取阀行程,该后续的时间点发生在先前时间点之后的阈值时间量。然后,阀控制器202将在后续的时间点的阀行程与设定点值和死区值之和进行比较,以确定是否再次递增交叉计数器。高/低切断

84.当设定点值达到或超过对应于全开阀的100%或当设定点值小于或等于对应于全闭阀的0%时,阀控制器202可使驱动信号饱和,并且提供1或

‑

1的驱动信号。以这种方式,阀控制器202不需要生成占空比小于100%且大于0%的脉冲电流信号,因为在这种情况下阀控制器202不需要防止过冲或欠冲。相反,i/p驱动器204、206中的一个向对应的i/p换能器208、210提供最大电流,并且对应的i/p换能器208、210向供应继电器212或排放继电器214提供最大压力。当阀行程达到0%和100%的物理极限时,这防止数字定位器14继续进行脉冲操作,在达到物理极限时继续进行脉冲操作不会产生有用用途,并且会导致数字定位器14部件的物理磨损和损耗。

85.当设定点值达到或超过100%或小于或等于0%时,阀控制器202还可以设置饱和标记。例如,当设定点值达到或超过100%时,饱和标记可以设置为1,而当设定点值小于或等于0%时,饱和标记可以设置为

‑

1。然后,当已经设置了饱和标记并且设置点值改变时,阀控制器202可以确定新的设定点值是否离饱和设定点值(0%或100%)大于阈值量(例如,0.5%)。例如,当饱和设定点值为100%时,阀控制器202可以确定新的设定点值是否小于99.5%。当饱和设定点值为0%时,阀控制器202可以确定新的设定点值是否大于0.5%。如果新的设定点值离饱和设定点值不大于阈值量并且已经设置了饱和标记,则阀控制器202可以继续使驱动信号饱和。如果新的设定点值离饱和设定点值大于阈值量,则阀控制器202可以将饱和标记重置为0,并且如果新的设定点值大于阀行程,则将驱动信号设置为用于供应继电器212的动态继电器起始点,或者如果新的设定点值小于阀行程,则将驱动信号设置为用于排放继电器214的动态继电器起始点。在其它实现方式中,阀控制器202可以将驱动

信号设置为经校准的继电器起始点,或者动态的继电器起始点和经校准的继电器起始点的任何合适的组合。

86.图11是用于在设定点值超过100%或小于0%时使驱动信号饱和的示例性方法1100的流程图。方法1100可以由阀控制器202实现。在框1102处,阀控制器202获取设定点值。然后,在框1104处,阀控制器202获取饱和标记,该饱和标记可以是1,其指示设定点值达到或超过100%,可以是

‑

1,其指示设定点值小于或等于0%,或者可以是0,其指示设定点值介于0%至100%之间。

87.在框1106处,阀控制器202确定设定点值是否大于或等于最大阈值值(例如,100%)。如果设定点值大于或等于最大阈值值(例如,100%),则阀控制器202可以通过例如将驱动信号设置为1来生成与最大阈值值相对应的供电继电器pwm电流信号,驱动信号为1指示去往供应继电器212的压力信号的100%占空比,并且可以将饱和标记设置为1,其指示供应继电器pwm电流信号饱和到最大阈值值(框1118)。

88.如果设定点值没有大于或等于100%但离饱和设定点值(例如,99.5%)小于阈值量(例如,0.5%),并且已经将饱和标记设置为指示设定点值先前大于或等于100%的“1”(框1108),则阀控制器202可以继续将驱动信号设置为指示到继电器212的压力信号的100%占空比的“1”并且可以继续将饱和标记设置为“1”(框1118)。

89.另一方面,如果设定点值离饱和设定点值(例如,99.5%)大于阈值量(例如,0.5%),并且已经将饱和标记设置为指示设定点值先前大于或等于100%的“1”(框1110),则阀控制器202可以将饱和标记重置为0,并通过例如将驱动信号设置为排放继电器214的动态继电器起始点、排放继电器214的经校准的继电器起始点、或排放继电器214的动态继电器起始点和经校准的继电器起始点的任意合适的组合来生成与新的设定点值相对应的供应继电器pwm电流信号(框1120)。

90.在框1112处,阀控制器202确定设定点值是否小于或等于最小阈值(例如,0%)。如果设定点值小于或等于最小阈值值(例如,0%),则阀控制器202可以通过例如将驱动信号设置为指示去往排放继电器214的压力信号的100%占空比的

“‑

1”来生成与最小阈值相对应的排放继电器pwm电流信号,并且可以将饱和标记设置为指示排放继电器pwm电流信号已饱和到最小阈值值的

“‑

1”(框1122)。

91.如果设定点值没有小于或等于0%但离饱和设定点值(例如,0.5%)小于阈值量(例如,0.5%),并且已经将饱和标记设置为指示设定点值先前小于或等于0%的

“‑

1”(框1114),则阀控制器202可继续将驱动信号设置为指示去往排放继电器214的压力信号的100%占空比的

“‑

1”,并且可以继续将饱和标记设置为

“‑

1”(框1122)。

92.另一方面,如果设定点值离饱和设定点值(例如,0.5%)多于阈值量(例如,0.5%),并且已经将饱和标记设置为指示设定点值先前小于或等于0%的

“‑

1”(框1116),则阀控制器202可以将饱和标记重置为0,并通过例如将驱动信号设置为供应继电器212的动态继电器起始点、供应继电器212的经校准的继电器起始点、或者供应继电器212的动态继电器起始点和经校准的继电器起始点的任意组合来生成与新的设定点值相对应的排放继电器pwm电流信号(框1124)。此外,如果饱和标记为0或尚未被设置,则阀控制器202可将设定点值与最大阈值值(例如,100%)和最小阈值值(例如,0%)进行比较,以确定要生成的供应继电器pwm电流信号和排放继电器pwm电流信号。

关于供应压力损失的anti

‑

windup

93.在某些情况下,数字定位器14中的供应压力源无法提供足够的压力来使致动器12朝向设定点值移动。在这些情况下,阀控制器202可以继续增加驱动信号以向致动器12提供附加压力。例如,如以上参考图7a

‑

图7b所述,如果阀行程在一时段(0.070秒)内的变化小于阈值速度(例如,1.43%每秒),则阀控制器202可以增加驱动信号。当由供应压力源提供的供应压力返回到允许阀行程达到设定点值的压力值时,阀控制器202可能会经历wind

‑

up状况,其中阀行程变化太快,这可能会导致数字定位器14过冲设定点值。

94.为了防止发生wind

‑

up状况,阀控制器202可以确定阀行程在一时段中的变化是否大于阈值量(例如,每时段的

±

1%),以及驱动信号是否超过阈值驱动信号(例如,

±

0.98)。如果阀行程在该时段中的变化大于阈值量并且驱动信号超过阈值驱动信号,则阀控制器202可以将供应继电器212或排放继电器214的动态继电器起始点重置为0。

95.图12是用于防止来自wind

‑

up状况的过冲的示例性方法1200的流程图。方法1200可以由阀控制器202实现。在框1202和1204处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前阀行程值。

96.在框1206处,阀控制器202确定当前阀行程与来自先前时段的阀行程之间的差是否大于或等于第一阈值量(例如,1%),以及驱动信号是否超过第一阈值驱动信号(例如,0.98)。如果当前阀行程与来自先前时段的阀行程之间的差大于或等于第一阈值量并且驱动信号超过第一阈值驱动信号,则阀控制器202可以将用于供应继电器212的动态继电器起始点重置为零(框1210)。

97.在框1208处,阀控制器202确定当前阀行程与来自先前时段的阀行程之间的差是否小于或等于第二阈值量(例如,

‑

1%)(即,比第二阈值量更负),以及驱动信号是否小于第二阈值驱动信号(例如,

‑

0.98)(即,比第二阈值驱动信号更负)。如果当前阀行程与来自先前时段的阀行程之间的差小于或等于第二阈值量并且驱动信号小于第二阈值驱动信号,则阀控制器202可以将用于排放继电器214的动态继电器起始点重置为零(框1212)。错误方式校正器

98.在某些情况下,阀可在设定点值的相反方向上行进。例如,当设定点值小于阀行程时,阀行程可以随时间增加,或者当设定点值大于阀行程时,阀行程可以随时间而减小。阀控制器202可以检测设定点值和阀行程之间的差随着时间而增加。因此,阀在错误的方向上移动,并且阀控制器202使阀的移动方向逆转。

99.图13是用于在检测到阀正在远离设定点值行进时使阀行进变化方向逆转的示例性方法1300的流程图。方法1300可以由阀控制器202实现。在框1302和1304处,阀控制器202从阀行程传感器216获取阀的阀行程值。阀行程传感器216可以在每个时段(例如,0.070秒)提供当前阀行程值。

100.在框1306处,阀控制器202通过确定阀行程是否随时间而减小(例如,当前阀行程与先前时段中的阀行程之间的差),以及阀行程是否小于设定点值或阀行程与设定点值的差大于死区值,来确定阀是否在设定点值的相反方向上行进。如果阀行程随时间而减小并且阀行程小于设定点值,则阀控制器202可以将驱动信号设置为供应继电器212的动态继电器起始点,供应继电器212的经校准的继电器起始点(例如通过将设定点值应用于模型),或者供应继电器212的动态继电器起始点和经校准的继电器起始点的任意合适的组合(例如,

m

u1

*设定点值 b

u1

startsupplyrelay)(框1310)。

101.在框1308处,阀控制器202通过确定阀行程是否随时间而增加(例如,当前阀行程和先前时段中的阀行程之间的差大于0),以及阀行程是否大于设定点值或者设定点值与阀行程之间的差小于负死区值(即,比负死区值更负),来确定阀是否在设定点值的相反方向上行进。如果阀行程随时间而增加并且阀行程大于设定点值,则阀控制器202可以将驱动信号设置为排放继电器214的动态继电器起始点,排放继电器214的经校准后的继电器起始点(通过例如将设定点值应用于模型),或者排放继电器214的动态继电器起始点和经准后的继电器起始点的任意合适的组合(例如,m

d1

*设定点值 b

d1

startexhaustrelay)(框1310)。

102.本公开内容中描述的技术的实施例可以包括以下任意多个方面,无论是单独的或组合的:

103.1、一种用于阀的数字定位器,包括:阀控制器,其包括:一个或多个处理器;以及非暂时性计算机可读存储器,其耦合到所述一个或多个处理器,并且其上存储有指令,所述指令在由所述一个或多个处理器执行时,使得所述阀控制器执行以下操作:获取针对阀的阀行程或所述阀处的压力量的设定点值;生成作为所述设定点值的函数的驱动信号,其中,所述驱动信号根据所述阀行程或所述阀压力在一时间段上的变化率来调节;以及根据所述驱动信号生成脉宽调制的电流信号;以及电流

‑

压力转换器,其被配置为从所述阀控制器接收所述脉宽调制的电流信号,将所述脉宽调制的电流信号转换为脉宽调制的压力信号,并将所述脉宽调制的压力信号提供给所述阀中的气动致动器,以调节所述阀的位置。

104.2、根据方面1所述的数字定位器,其中,其中,所述指令使得所述阀控制器生成第一脉宽调制的电流信号和第二脉宽调制的电流信号,其中,所述电流

‑

压力转换器包括第一电流

‑

压力转换器和第二电流

‑

压力转换器,所述第一电流

‑

压力转换器被配置为接收所述第一脉宽调制的电流信号,并将所述第一脉宽调制的电流信号转换为第一脉宽调制的压力信号,所述第二电流

‑

压力转换器被配置为接收所述第二脉宽调制的电流信号,并将所述第二脉宽调制的电流信号转换为第二脉宽调制的压力信号,并且所述数字定位器还包括:供应继电器,其被配置为从所述第一电流

‑

压力转换器接收所述第一脉宽调制的压力信号,并将所述第一脉宽调制的压力信号提供给所述阀中的所述气动致动器的供应端口以增加所述阀行程或所述阀的所述压力量;以及排放继电器,其被配置为从所述第二电流

‑

压力转换器接收所述第二脉宽调制的压力信号,并根据所述第二脉宽调制的压力信号使所述阀中的所述气动致动器排放,以减小所述阀行程或所述阀的所述压力量。

105.3、根据方面1或方面2中任一项所述的数字定位器,其中,所述指令还使得所述阀控制器执行以下操作:根据所述驱动信号生成第一脉宽调制的电流信号;根据所述驱动信号生成第二脉宽调制的电流信号;将所述第一脉宽调制的电流信号提供给所述第一电流

‑

压力转换器;以及将所述第二脉宽调制的电流信号提供给所述第二电流

‑

压力转换器。

106.4、根据前述方面中任一项所述的数字定位器,还包括:阀行程传感器,其被配置为获取所述阀的当前阀行程值,并将所述当前阀行程值提供给所述阀控制器。

107.5、根据前述方面中任一项所述的数字定位器,其中,所述指令还使得所述阀控制器执行以下操作:至少部分地基于动态继电器起始点来生成所述驱动信号,所述驱动信号指示所述第一脉宽调制的电流信号和所述第二脉宽调制的电流信号;确定所述阀的所述阀行程或所述阀处的所述压力量在一时间段上的变化;以及响应于确定所述驱动信号超过第

一阈值驱动信号或小于第二阈值驱动信号并且确定所述阀行程或阀压力的变化超过阈值量,重置所述动态继电器起始点。

108.6、根据前述权利要求中的任一项所述的数字定位器,其中,为了生成作为所述设定点值的函数的驱动信号,其中,所述驱动信号根据所述阀行程或所述阀压力在一时间段上的变化率来调节,所述指令使得所述阀控制器执行以下操作:获取针对所述阀行程或阀压力的阈值死区值;基于所述阀行程或阀压力的所述阈值死区值以及所述设定点值,识别所述阀行程或阀压力的死区区域;将所述阀行程或阀压力在所述时间段上的所述变化率与阈值速度进行比较;以及响应于确定所述阀行程或阀压力在所述时间段上的所述变化率超过所述阈值速度并且所述阀行程或阀压力处于所述死区区域,减小所述驱动信号的值。

109.7、根据前述方面中的任一项所述的数字定位器,其中,所述阈值速度包括所述供应继电器的第一阈值速度和所述排放继电器的第二阈值速度。

110.8、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上增加、所述阀行程或阀压力在所述时间段上的所述变化率超过所述供应继电器的所述第一阈值速度、以及所述阀行程或阀压力处于所述死区区域,将所述驱动信号的值减小第一预定量。

111.9、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上增加、所述阀行程或阀压力在所述时间段上的所述变化速率超过所述供应继电器的所述第一阈值速度、以及所述阀行程或阀压力高于所述死区区域,将所述驱动信号的值减小第二预定量。

112.10、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上增加、以及所述阀行程或阀压力在所述时间段上的所述变化率比低于所述供应继电器的所述第一阈值速度的阈值量大,将所述驱动信号的值增加第三预定量。

113.11、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上减小、所述阀行程或阀压力在所述时间段上的变化率的幅度超过所述排放继电器的所述第二阈值速度的幅度、以及所述阀行程或阀压力处于所述死区区域,将所述驱动信号的值增加第一预定量。

114.12、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上减小、所述阀行程或阀压力在所述时间段上的变化率的幅度超过所述排放继电器的所述第二阈值速度的幅度、以及所述阀行程或阀压力高于所述死区区域,将所述驱动信号的值增加第二预定量。

115.13、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:响应于确定所述阀行程在所述时间段上减小、以及所述阀行程或阀压力在所述时间段上的变化率的幅度比低于所述排放继电器的所述第二阈值速度的幅度的阈值量大,将所述驱动信号的值减小第三预定量。

116.14、根据前述方面中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:将当前阀行程或阀压力值与所述时间段内的先前阀行程或阀压力值进行比较;以及响应于确定所述当前阀行程或阀压力值与所述时间段内的所述先前阀行程或阀压力值之间的差超过阈值量,将所述驱动信号重置为零。

117.15、一种用于阀的数字定位器,包括:阀控制器,其包括:一个或多个处理器;以及非暂时性计算机可读存储器,其耦合到所述一个或多个处理器,并且其上存储有指令,所述指令在由所述一个或多个处理器执行时,使得所述阀控制器执行以下操作:获取针对阀的阀行程或所述阀处的压力量的设定点值;通过以下方式生成驱动信号:使用多个预定设定点来校准所述数字定位器,以生成用于将所述驱动信号确定为所述设定点值的函数的模型,并将所述设定点值应用于所述模型以确定所述驱动信号的值;以及根据所述驱动信号生成脉宽调制的电流信号;以及电流

‑

压力转换器,其配置为从所述阀控制器接收所述脉宽调制的电流信号,将所述脉宽调制的电流信号转换为脉宽调制的压力信号,并将所述脉宽调制的压力信号提供给所述阀中的气动致动器,以调节所述阀的位置。

118.16、根据方面15所述的数字定位器,还包括:阀行程传感器,其被配置为获取所述阀的当前阀行程值,并将所述当前阀行程值提供给所述阀控制器。

119.17、根据方面15或方面16中的任一项所述的数字定位器,其中,为了生成用于将所述驱动信号确定为所述设定点的函数的模型,所述指令使得所述阀控制器执行以下操作:为所述多个预定设定点中的每一个预定设定点调控设定点值;确定驱动信号跨经调控的设定点值的变化;以及基于驱动信号跨经调控的设定点值的所述变化来生成所述模型。

120.18、根据方面15

‑

17中的任一项所述的数字定位器,其中,所述模型是最佳拟合线,所述最佳拟合线具有基于作为经调控的设定点值的函数的所述驱动信号的斜率和偏移。

121.19、根据方面15

‑

18中的任一项所述的数字定位器,其中,为了将所述设定点值应用于所述模型以确定所述驱动信号的值,所述指令使得所述阀控制器执行以下操作:将所述斜率和所述偏移应用于所述设定点值,以确定所述驱动信号的所述值。

122.20、一种阀控制器,包括:一个或多个处理器;以及非暂时性计算机可读存储器,其耦合到所述一个或多个处理器,并且其上存储有指令,所述指令在由所述一个或多个处理器执行时,使得所述阀控制器执行以下操作:获取针对阀的阀行程或所述阀处的压力量的设定点值;获取针对所述阀行程或所述压力量的阈值死区值;基于阀行程值随时间的变化或压力值随时间的变化来调节所述阈值死区值;基于所述设定点值和经调节的阈值死区值生成驱动信号;根据所述驱动信号生成脉宽调制的电流信号;以及将所述脉宽调制的电流信号提供给电流

‑

压力转换器,所述电流

‑

压力转换器将所述脉宽调制的电流信号转换为脉宽调制的压力信号,并将所述脉宽调制的压力信号提供给所述阀中的气动致动器,以调节所述阀的位置。

123.21、根据方面20所述的阀控制器,其中,为了基于阀行程值随时间的变化或压力值随时间的变化来调节所述阈值死区值,所述指令使得所述阀控制器执行以下操作:将所述设定点值与当前阀行程或阀压力值之间的差与所述阈值死区值进行比较;当所述设定点值与所述当前阀行程或阀压力值之间的差小于所述阈值死区值时,确定所述当前阀行程或阀压力值在所述设定点值的死区区域内;以及响应于确定所述当前阀行程或阀压力值在所述死区区域内,基于后续阀行程或阀压力值与所述当前阀行程或阀压力值之间的差来随着时间变化调节所述阈值死区值。

124.22、根据方面20或21中的任一项所述的阀控制器,其中,为了随着时间变化调节所述阈值死区值,所述指令使得所述阀控制器执行以下操作:响应于确定所述后续阀行程或阀压力值超过所述设定点值和所述阈值死区值之和,增加所述阈值死区值。

125.23、根据方面20

‑

22中的任一项所述的阀控制器,其中,为了随着时间变化调节所述阈值死区值,所述指令使得所述阀控制器执行以下操作:将所述设定点值与所述后续阀行程或阀压力值之间的差与所述阈值死区值进行比较;以及响应于确定所述设定点值与所述后续阀行程或阀压力值之间的差大于所述阈值死区值的一半,减小所述阈值死区值。

126.24、根据方面20

‑

23中的任一项所述的阀控制器,其中,所述指令使得所述阀控制器执行以下操作:在阈值时间段之后获取多个后续阀行程或阀压力值;对于所述多个后续阀行程或阀压力值中的每一个,响应于确定所述设定点值与后续阀行程或阀压力值之间的差大于所述阈值死区值的一半,增加计数器;以及响应于确定所述计数器超过阈值数值,减小所述阈值死区值。

127.25、一种用于阀的数字定位器,包括:阀控制器,其包括:一个或多个处理器;以及非暂时性计算机可读存储器,其耦合到所述一个或多个处理器,并且其上存储有指令,所述指令在由所述一个或多个处理器执行时,使得所述阀控制器执行以下操作:获取针对阀的阀行程或所述阀处的压力量的设定点值;将所述设定点值与最大阈值值或最小阈值值进行比较;响应于确定所述设定点值超过所述最大阈值值或小于所述最小阈值值,生成与所述最大阈值或所述最小阈值相对应的驱动信号;设置饱和标记,其指示所述驱动信号饱和到所述最大阈值值或所述最小阈值值;以及根据所述驱动信号生成脉宽调制的电流信号;以及电流

‑

压力转换器,其被配置为从所述阀控制器接收所述脉宽调制的电流信号,将所述脉宽调制的电流信号转换为脉宽调制的压力信号,并将所述脉宽调制的压力信号提供给所述阀中的气动致动器,以调节所述阀的位置。

128.26、根据方面25所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:将所述设定点值和所述最大阈值值进行比较;以及响应于确定所述设定点值超过所述最大阈值值:生成对应于所述最大阈值值的所述驱动信号;以及设置饱和标记,其指示所述驱动信号饱和到所述最大阈值值。

129.27、根据方面25或26中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:获取新的设定点值;在第一情形下,响应于确定已经设置了指示所述驱动信号饱和到所述最大阈值值的所述饱和标记:将所述新的设定点值与低于所述最大阈值值的阈值量进行比较;以及响应于确定所述新的设定点值比低于所述最大阈值值的所述阈值量小,重置所述饱和标记,并生成与所述新的设定点值相对应的驱动信号;以及在第二情形下,响应于确定尚未设置所述饱和标记,将所述新的设定点值与所述最大阈值值进行比较以确定要生成的驱动信号。

130.28、根据方面25

‑

27中的任一方面的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:将所述设定点值与所述最小阈值值进行比较;以及响应于确定所述设定点值小于所述最小阈值值:生成与所述最小阈值值相对应的所述驱动信号;以及设置所述饱和标记,其指示所述驱动信号饱和到所述最小阈值值。

131.29、根据方面25

‑

28中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器执行以下操作:获取新的设定点值;在第一情形下,响应于确定已经设置了指示所述脉宽调制的电流信号饱和到所述最小阈值值的所述饱和标记:将所述新的设定点值与高于所述最小阈值值的阈值量进行比较;以及响应于确定所述新的设定点值比高于所述最小阈值的所述阈值量大,重置所述饱和标记,并生成与所述新的设定点值相对应的驱动信号;以及

在第二情形下,响应于确定尚未设置所述饱和标记,将所述新的设定点值与所述最小阈值值进行比较以确定要生成的驱动信号。

132.30、根据方面25

‑

29中的任一项所述的数字定位器,其中,所述指令使得所述阀控制器生成第一脉宽调制的电流信号和第二脉宽调制的电流信号,其中,所述电流

‑

压力转换器包括第一电流

‑

压力转换器和第二电流

‑

压力转换器,所述第一电流

‑

压力转换器被配置为接收所述第一脉宽调制的电流信号,并将所述第一脉宽调制的电流信号转换为第一脉宽调制的压力信号,所述第二电流

‑

压力转换器被配置为接收所述第二脉宽调制的电流信号,并将所述第二脉宽调制的电流信号转换为第二脉宽调制的压力信号,并且所述数字定位器还包括:供应继电器,其被配置为从所述第一电流

‑

压力转换器接收所述第一脉宽调制的压力信号,并将所述第一脉宽调制的压力信号提供给所述阀中的气动致动器的供应端口以增加所述阀行程或所述阀的所述压力量;以及排放继电器,其被配置为从所述第二电流

‑

压力转换器接收所述第二脉宽调制的压力信号,并根据所述第二脉宽调制的压力信号使所述阀中的所述气动致动器排放,以减小所述阀行程或所述阀的所述压力量。

133.31、根据方面25

‑

30中的任一项所述的数字定位器,其中,所述指令还使得所述阀控制器执行以下操作:根据所述驱动信号生成第一脉宽调制的电流信号;根据所述驱动信号生成第二脉宽调制的电流信号;将所述第一脉宽调制的电流信号提供给所述第一电流

‑

压力转换器;以及将所述第二脉宽调制的电流信号提供给所述第二电流

‑

压力转换器。

134.32、根据方面25

‑

31中的任一项所述的数字定位器,还包括:阀行程传感器,其被配置为获取所述阀的当前阀行程值,并将所述当前阀行程值提供给所述阀控制器。

135.33、一种阀控制器,包括:一个或多个处理器;以及非暂时性计算机可读存储器,其耦合到所述一个或多个处理器,并且其上存储有指令,在所述指令由所述一个或多个处理器执行时,使得所述阀控制器执行以下操作:获取针对阀的阀行程或所述阀处的压力量的设定点值;识别所述阀行程或所述阀处的压力量的变化,以使得所述阀行程或所述阀上的所述压力量与所述设定点值之间的差随时间增加;生成使所述阀行程的方向逆转的驱动信号;根据所述驱动信号生成脉宽调制的电流信号;以及将所述脉宽调制的电流信号提供给电流

‑

压力转换器,所述电流

‑

压力转换器将所述脉宽度调制的电流信号转换为脉宽调制的压力信号,并将所述脉宽调制的压力信号提供给所述阀中的气动致动器,以调节所述阀的位置。

136.34、根据方面33所述的阀控制器,其中,为了生成使所述阀行程的方向逆转的驱动信号,所述指令使得所述阀控制器执行以下操作:使用多个预定的设定点来校准所述数字定位器,使用多个预定设定点来校准所述数字定位器,以生成用于将所述脉宽调制的电流信号确定为所述设定点值的函数的模型;以及将所述设定点值应用于所述模型,以确定所述驱动信号的值。

137.35、根据方面33或34中的任一项所述的阀控制器,其中所述指令还使得所述阀控制器:根据所述驱动信号生成第一脉宽调制的电流信号;根据所述驱动信号生成第二脉宽调制的电流信号;将所述第一脉宽调制的电流信号的表示提供给所述阀中的所述气动致动器的供应端口,以增加所述阀行程或所述阀的所述压力量;和提供第二脉宽调制的电流信号的表示,以根据所述第二脉宽调制的电流信号的表示使所述阀中的气动致动器排放,以减小所述阀行程或所述阀的所述压力量。

138.36、根据方面33

‑

35中的任一项所述的阀控制器,其中,所述指令还使得所述阀控制器执行以下操作:确定所述设定点值小于当前阀行程或阀压力值;以及响应于确定所述设定点值小于所述当前阀行程或阀压力值,生成使所述阀中的所述气动致动器排放的驱动信号,。

139.37、根据方面33

‑

36中的任一项所述的阀控制器,其中,所述指令还使得所述阀控制器执行以下操作:确定所述设定点值大于当前阀行程或阀压力值;以及响应于确定所述设定点值大于所述当前阀行程或阀压力值,生成使得所述阀中的所述气动致动器中的所述供应端口增加所述阀行程或所述阀的所述压力量的驱动信号。

140.当以软件实现时,本文描述的任何应用、服务和引擎可以储存在任何有形的、非暂时性计算机可读存储器中,例如在磁盘、激光盘、固态存储器设备、分子存储器储存设备或其它储存介质上,在计算机或处理器中,等等。尽管本文公开的示例性系统被公开为包括在硬件上执行的软件和/或固件以及其它部件,但应注意,这种系统仅仅是说明性的,不应被认为是限制性的。例如,可以预期的是,这些硬件、软件和固件部件中的任何一个或全部可以仅以硬件、仅以软件或以硬件和软件的任何组合来体现。因此,尽管本文描述的示例性系统被描述为在一个或多个计算机设备的处理器上执行的软件中实现,但是本领域普通技术人员将容易理解,所提供的示例不是实现这种系统的唯一方式。

141.因此,尽管已经参考特定示例描述了本发明,但是这些特定示例仅用于说明而不是限制本发明,对于本领域普通技术人员而言显而易见的是,在不脱离本发明的精神和范围的情况下,可以对所公开的实施例进行任何更改、添加或删除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。