1.本发明涉及燃料电池领域,更具体涉及可应用于组装此类燃料电池的各种组成板的粘合方法。

背景技术:

2.氢燃料电池或质子交换膜燃料电池(pemfc)以已知的方式,通过利用膜电极组件进行用于合成水的化学反应来产生电能,所述膜电极组件包括被两层催化剂包围的电解质。氢气h2被带到位于膜一侧的阳极。它通过氧化进行分解:2h2→

4h

4e

-

,分解成两个氢质子h

和两个电子e

-

。两个h

质子通过膜电极组件迁移到位于膜电极组件另一侧的阴极。氧气o2以空气的形式被供应到阴极。如果在阳极和阴极之间建立允许e

-

电子流动的电路,则会到达阴极。在阴极,氧气o2还原成两个氧离子o

2-

:o2 4e

-

‑

>2o

2-

。氢质子和氧离子在阴极结合形成水:4h

2o

2-

‑

>2h2o。该反应放热明显。电子e

-

的循环产生电能。

3.已知为实现燃料电池以将阳极(有利地是金属的)、膜电极组件和阴极(有利地是金属的、有利地以薄层的形式)叠加。由于单个电池产生的电能很少,因此经常将几十或几百个这种电池叠加成电池组。然后,电池的每个阳极或阴极分别与下一个或前一个电池的阴极或阳极电接触。电池串联连接。然后,电路将第一阳极/阴极与电池组的最后一个阴极/阳极连接。

4.阳极、阴极、膜电极组件分别集成到阳极板、阴极板、隔膜板中。板,包括其元件:阳极或阴极或由组装元件完成的膜电极组件,以及用于供应反应气体或反应产物出口的通道。

5.由此,所有类型的板:阳极、阴极、双极板或隔膜板,呈现类似的形状或至少可以堆叠。所有板都被至少一个重叠且相对的开口刺穿,以形成至少一个携带氢的通道,从而将该气体带到阳极。所有板都被至少一个重叠且相对的开口刺穿,以形成至少一个携带空气的通道,从而将氧气带到阴极并排出由化学反应产生的水。所有板还被至少一个重叠且相对的开口刺穿,以形成至少一个通道,冷却液体在该通道中循环,以排出由化学反应产生的大量热量。

6.还已知的是,将阳极板和阴极板背靠背预组装以获得双极板。然后可以通过周期性地堆叠双极板和隔膜板来组装电池。如果所有双极板沿相同方向排列,则周期顺序相同:阳极、膜电极组件、阴极,阳极等。仅电池的两端不同在于它们具有单个阳极或阴极,以及连接到各种反应气体和冷却液体的构件。

7.为了创建不同的通道:氢气、空气、冷却液体,需要在不同板之间创建气体和/或液体密封。

8.根据现有技术,在阳极板和相邻阴极板之间,在两个相邻电池之间的界面处,或在构成双极板的两快金属板之间的组装和密封是通过连续滚焊例如通过激光进行进行的。这种方法需要大量时间,大约30秒量级,以组装阳极板和阴极板并生产双极板。该时间乘以生产燃料电池所需的数十或数百个双极板,实际上与工业生产并不真正兼容。因此,需要寻求

用于双极板的组装和密封的替代且更快速的实施方案。

9.根据现有技术,阳极板、阴极和隔膜板之间的密封是通过硅胶垫圈实现的。该接口还可有利地受益于本发明的可选实施方案。

技术实现要素:

10.本发明的原理在于用可以有利地对所有板同时进行粘合(binding)代替必须逐板进行的焊接或密封。

11.然而,为了获得保证与燃料电池的寿命相兼容的长寿命的粘合,必须使用具有慢固(slow

‑

setting)缺点的粘合介质。这种慢固粘合剂不能保证在形成燃料电池的组装操作期间的板的相对定位。本发明的主要技术构思为将快固粘合构件(quick

‑

setting binding means)与慢固粘合构件(slow

‑

setting binding means)组合使用。因此,快固粘合构件确保粘合部件的立即组装,至少在慢固粘合构件干燥/固化所需的时间内。

12.例如,快固粘合剂,无论是否处于压力下,可以理解为在小于10秒,优选小于5秒,甚至更优选小于1秒内固化。慢固粘合构件是指在30秒至24小时,优选30秒至1小时,更优选5分钟至15分钟,甚至更优选30秒至15分钟,甚至更优选30秒至1分钟内固化的粘合构件。

13.更具体地,慢固粘合构件可设置为具有30秒或更长的固化时间,而快固粘合构件可设置为具有10秒或更短的固化时间。快固和/或慢固定义为在压力下或不在压力下固化。

14.本发明涉及一种将第一组件和第二组件粘合的方法,包括以下步骤:

15.在所述第一组件上和/或所述第二组件上应用第一类型的粘合构件,所述第一类型的粘合构件选自慢固粘合构件或快固粘合构件,

16.在所述第一组件上和/或所述第二组件上应用与所述第一类型的粘合构件不同的第二类型的粘合构件,所述第二类型的粘合构件选自慢固粘合构件或快固粘合构件,

17.使所述两个组件接触,

18.按压以及

19.使所述慢固粘合构件固化。

20.粘合方法包括沉积慢固粘合构件及快固粘合构件的步骤,

21.其中所述慢固粘合构件被设置为具有比所述快固粘合构件的快固更慢的固化。

22.即,在粘合方法期间给定的第一时间点,快固粘合构件已经发生固化或干燥,而慢固粘合构件还没有固化或干燥。因此,在该给定的第一时间点,快固粘合构件确保附着,而慢固粘合构件仍在固化。在第一时间点之后的第二时间点,快固粘合构件和慢固粘合构件均固化或干燥,因此均发生附着。

23.有利地,所述粘合方法包括沉积慢固粘合构件和快固粘合构件的步骤,

24.其中所述慢固粘合构件被设置为具有比所述快固粘合构件的快固更慢的固化,以及

25.所述慢固粘合构件被设置为具有30秒或更长的固化时间,且所述快固粘合构件被设置为具有10秒或更短的固化时间。

26.或者,可以将快固粘合构件与慢固粘合构件组合使用,其中所述快固粘合构件被设置为在小于10秒,优选小于5秒,甚至更优选小于1秒固化,所述慢固粘合构件被设置为在30秒至24小时之间、优选30秒至1小时之间、甚至更优选5至15分钟之间、甚至更优选30秒至

15分钟之间,以及甚至更优选地在30秒和1分钟之间固化。

27.更具体地,第一组件和第二组件的粘合方法可以包括以下步骤:

28.在所述第一组件上和/或所述第二组件上应用慢固粘合构件,

29.在所述第一组件上和/或所述第二组件上应用快固粘合构件。

30.可单独或组合使用的具体特征或实施方案为:

31.所述慢固粘合构件沉积在至少一个连续闭合的轮廓中,

32.所述慢固粘合构件包含慢固粘合剂和/或两面涂覆有慢固粘合剂的表面载体,所述慢固粘合剂优选为热固性聚合物类型。

33.所述快固粘合构件根据至少两个点进行沉积,所述快固粘合构件是按压激活、即时固化类型。本发明还涉及一种用此种粘合方法获得的组件。

34.本发明还涉及了一种用于燃料电池的双极板的组装方法,所述双极板包括基本可重叠的阳极板和阴极板,以及采用此种的粘合方法来组装阳极板与阴极板。

35.可单独或组合使用的具体特征或实施方案为:

36.所述阳极板和所述阴极板被相对的开口刺穿,以形成连续的气态试剂通道,并且所述慢固粘合构件沉积在围绕每个开口的连续闭合的轮廓中,以及位于所述板周边的连续闭合的轮廓中。

37.本发明进一步涉及一种通过此种组装方法获得的双极板。

38.本发明进一步涉及一种燃料电池的组装方法,所述燃料电池包含一组周期性交替的双极板和膜板,所述双极板均同向取向,所述组装方法应用此种粘合方法来组装双极板与隔膜板。

39.可单独或组合使用的具体特征或实施方案为:

40.所述双极板和所述隔膜板被相对的开口刺穿,以形成连续的气态试剂通道和至少一个穿过其中的冷却流体通道,并且所述慢固粘合构件沉积在围绕每个开口的连续闭合的轮廓中,以及位于所述板周边的连续闭合的轮廓中。

41.本发明进一步涉及一种通过此种组装方法获得的燃料电池。

附图说明

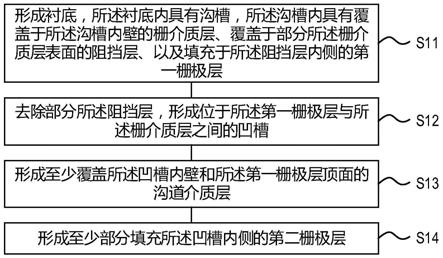

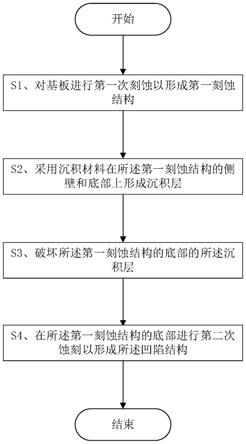

42.通过阅读以下仅作为示例的描述并参考附图,将更好地理解本发明,其中:

43.图1和图2表示分别在接触期间和按压之后的两个组件之间结合的剖面图;

44.图3表示双极板的立体图;

45.图4表示隔膜板的立体图;

46.图5表示双极板和隔膜板组装的剖面图;

47.图6表示半板的主视图;

48.图7表示燃料电池的透视图。

49.附图标记说明

50.1:组件1(component 1);2:组件2(component2);3:慢固粘合构件(slow

‑

setting adhesive means);4:快固粘合构件(quick

‑

setting adhesive means);5:膜电极组件;6:双极板;7:燃料电池;8:阳极板;9:阴极板;10:空气开口;11:氢气开口;12:10的轮廓;13:11的轮廓;14:周边轮廓;15:隔膜板;16:冷却液体开口;17:10的轮廓;18:11的轮廓;19:16的

轮廓;20:周边轮廓;21:空气管线;22:氢气管线;23:扩散层和催化剂。

具体实施方式

51.参看图1,示出了第一组件1和第二组件2的粘合方法。为了实现该粘合,将慢固粘合构件3设置在第一组件1上。慢固粘合构件3也可设置在第二组件2中。或者可以加倍,将部分慢固粘合构件3设置在第一组件1上并将部分慢固粘合构件3设置在第二组件2上。慢固粘合构件3是耐用的,但其缺点是需要固化时间,在此期间两个组件1、2不能移动,没有相对移动风险。

52.为了克服该不足,将快固粘合构件4设置在第一组件1上。快固粘合构件4也可设置在第二组件2上。或者可以加倍,将部分快固粘合构件4设置在第一组件1上以及部分快固粘合构件4设置在第二组件2上。快固粘合构件4确保第一组件1相对于第二组件2固定,至少直到慢固粘合构件3发生固化,从而允许组件移动得更快。慢固粘合构件3和快固粘合构件4的不同应用可以任何顺序甚至至少部分地同时进行。

53.一旦完成所有粘合施用,粘合方法继续进行,使两个组件1、2彼此接触,粘合沉积物3、4彼此相对,然后将两个组件1、2朝向彼此按压。因此,两个组件1、2通过快固粘合构件4彼此固定,然后慢固粘合构件3固化。图2示出了按压后的结合结果。

54.慢固粘合构件3的主要目的将组件1结合到组件2上。有利地,该构件还可以用于在两个组件1、2之间提供密封。根据另一特性,慢固粘合构件3沿至少一个连续轮廓沉积。该连续轮廓有利于形成闭合回路,从而可以围绕待密封的开口。

55.根据另一个特征,慢固粘合构件3包括慢固粘合剂。替代地或另外地,其包括双面粘合剂,即两面都涂覆有慢固粘合剂的表面载体。

56.在所有情况下,慢固粘合剂可以是固体、液体或膏状物,通过刷子、注射器、丝网印刷、转移、喷涂或任何其他方式施用。慢固粘合剂优选为聚合物类型。这种聚合物粘合剂有利地为热固性类型。因此,一旦两个组件1、2彼此相对抵靠加热(例如通过蒸汽),则允许慢固粘合构件2固化。与焊接相比,这种固化方法的优点在于它允许大量的粘合同时完成,例如在一组组件的情况下。

57.作为热固性粘合剂的替代或补充,可以使用通过任何方式或能量固化的粘合剂。光敏粘合剂就属于此类情况,它的固化由光辐射,例如紫外线激发。随着时间的推移固化也是可能的。

58.如上所述,快固粘合构件4的目的是将第一组件1相对于第二组件2固定。它的沉积也可以是准时的(punctual),例如,限于至少两点。

59.与慢固粘合构件3相同,快固粘合构件4包括快固粘合剂。替代地或另外地,其包括双面粘合剂,即两面都涂覆有快固粘合剂的表面载体。

60.在所有情况下,快固粘合剂可以是固体、液体或膏状物,通过刷子、注射器、丝网印刷、转移、喷涂或任何其他方式施用。快固粘合剂优选为按压激活、即时固化类型。根据一种实施方式,粘性活性成分包含在微胶囊中,该微胶囊在将两个组件1、2按压在一起时被刺破。通过刺破微胶囊,粘性活性成分在,释放后立即干燥。

61.本发明还涉及通过此种粘合方法获得的组件。

62.上述粘合方法可以在至少两个界面应用于燃料电池7的制造:用于双极板6的组装

以及用于双极板6与隔膜板15的组装。

63.需说明,燃料电池7的双极板6包括阳极板8和阴极板9,它们基本上是可重叠的,并且以背对背方式组装。燃料电池由一组电池组成,每个电池包括阴极板9、包括膜电极组件5的隔膜板15和阳极板8,然后用新的阴极板9重复该周期性模式。阴极板9和阳极板8都是金属的。因此,将一个电池的阳极板8与下一个电池的阴极板9的预组装是有利地。该预组装件称为双极板6。图3示出了这种双极板6。该预组装件有利地适用前述实施方案之一的粘合方法以组装阳极板8和阴极板9。因此,有利地通过快固粘合构件4固定,可以处理预组装而不用担心通常的燃料电池7的制造。在这种特定情况下,在单次操作中,可以有利地延迟慢固粘合构件3的固化以与其他组件的固化同时进行。

64.需要注意的是,根据一个有利的实施方案,如图3、6和7所示,阳极板8和阴极板9被彼此相对的开口10、11刺穿,以形成垂直于板8,9平面的气态试剂贯通通道。因此,开口10形成空气循环的通道,而开口11形成氢气循环的通道。在每个阳极板8中,存在将开口10连接到阳极本身,并位于阳极板8的中心的管线21。类似地,在每个阴极板9中,存在将开口11连接到阴极本身,并位于阴极板9的中心的管线22。

65.位于阳极板8左侧的第一开口10使得空气进入阳极以提供氧气进行反应,位于阳极板8右侧的第二开口10使得未反应的空气和反应生成的水排出和再循环。位于阴极板9右侧的第一开口11使得氢气进入阴极以提供氢气进行反应,位于阴极板9左侧的第二开口11使得未反应的氢气排出和再循环。

66.开口10不与阴极连通。开口11不与阳极连通。

67.因此,必须确保不同回路之间或回路与外部的气密封。慢固粘合剂3用于创建这些密封。它应用于几个连续闭合的轮廓。因此,如图6示出的对称半板,考虑以实线所示的轮廓,轮廓12围绕开口10,轮廓13围绕开口11,使得在开口10、11中循环气体的只能通过专有管线21、22离开。根据沿板8、9的周边布置的连续且封闭的轮廓14,在板8、9的共同周边上确保进一步的密封。根据沿板8、9的周边布置的连续且闭合的轮廓14,确保进一步密封板8、9的共同周边。

68.本发明还涉及通过这种组装方法获得的双极板6。

69.需说明,根据一个有利的实施方案,如图6和7所示,燃料电池7包括一组周期性交替的双极板6和隔膜板15。如图7所示,布置双极板6,例如阳极板8朝上,以为电池提供阳极。然后将结合有膜电极组件5的隔膜板15布置在顶部,以为电池提供膜电极组件。新的双极板6布置在上部,以相同的方向取向,即阴极板9向下,以为电池提供阴极。由此形成电池。上部的双极板6包括用于下一个电池的阳极。电池组的两个端板是不同的,以完成电池组并允许流体(空气、氢气和冷却流体)连接到管线。

70.假设双极板6已经预先组装。可以在双极板6(阳极侧)和隔膜板15之间以及在隔膜板15和双极板6(阴极侧)之间进行组装。因此,可以有利的应用前述实施方案之一的粘合方法将双极板6与隔膜板15粘合。

71.图5以侧视图示出了隔膜板15和双极板6之间的界面。膜电极组件5集成在隔膜板15的中心。膜电极组件的两面包括确保反应气体和催化剂扩散的两层23。

72.需要注意的是,根据一个有利的实施方案,如图3、4、6和7所示,双极板6和隔膜板15被相对的开口10、11刺穿,以形成用于气态试剂的贯通通道,并且还被相对的开口16刺

穿,以形成冷却液体的贯通通道。因此,开口16形成冷却流流通的通道。所述液体保持限制在开口16中,并且必须不能扩散到板6、15的其余部分。

73.因此,必须保证不同回路之间或回路与外部的气密封,以及能够容纳冷却液体。慢固粘合构件3用于创建这些密封。它设置在几个连续闭合的轮廓中。因此,如图6所示的对称半板,考虑以虚线所示的轮廓,轮廓17围绕开口10,轮廓18围绕开口11,轮廓19围绕开口16。通过沿板6、15的周边布置的连续闭合的轮廓20,确保进一步密封板6、15的共同周边。

74.本发明还涉及通过这种组装方法获得的燃料电池7。

75.已经在附图和前面的描述中详细说明和描述了本发明。前面的描述应被认为是说明性的,并作为示例给出,而不是将本发明仅限于该描述。许多替代实施方案是可能的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。