1.本实用新型专利涉及一种大型聚合环管反应器,尤其涉及聚丙烯和聚乙烯环管反应器。

背景技术:

2.环管反应器已经成功应用于聚丙烯、聚乙烯等聚烯烃领域,是聚烯烃项目中的核心设备。以聚丙烯生产工艺为例,丙烯聚合的生产方法主要有溶液法、淤浆法、本体法、气相法和本体

‑

气相组合工艺这五大类。其中,气相法工艺和本体

‑

气相组合工艺是相对先进的生产工艺,也是目前工业化中的主要方法。本体

‑

气相组合工艺的主反应器就是环管反应器,代表性的工艺是lyondell basell公司的spheripol工艺。由于环管反应器的独特优势,使spheripol工艺成为最流行的聚丙烯生产工艺。

3.现有技术的环管反应器体积大,聚合反应条件不容易控制,且控制精确低,产品质量不均,而且容易产生热点,容易粘壁,轴流泵的能耗高等缺陷,迫切需要一种解决上述缺陷的环管反应器。

技术实现要素:

4.本实用新型的目的在于为满足聚丙烯生产装置的需求,提供一种大型聚合环管反应器,该聚合环管反应器,包括,

5.一环管本体,包括相互平行的4个直管,分别为直管ⅰ(1)、直管ⅱ(2)、直管ⅲ(3)、直管ⅳ(4),其中直管ⅰ(1)的其中一端口为第一自由端,直管ⅳ(4)的其中一端口为第二自由端,其余的相邻直管的同侧端口之间通过弯头管连接形成以螺旋状环管;

6.直管ⅰ(1)、直管ⅱ(2)、直管ⅲ(3)、直管ⅳ(4)均包括一内管和一夹套,所述夹套套设在所述内管上,所述夹套内壁与所述内管外壁之间为冷却水通道,所述内管为反应物通道,所述内管之间通过所述弯头管实现连通;

7.一冷却水管路,设置在直管ⅰ(1)和直管ⅱ(2)之间以及直管ⅲ(3)和直管ⅳ(4)之间,且与所述冷却水通道连通。

8.于一些实施例中,所述第一自由端为一物料泵连接口(15),所述物料泵连接口(15)为物料出口,第二自由端为物料进口(26),所述物料出口与一物料泵连接。

9.于一些实施例中,所述弯头管上设有反应器安全阀接口(8)、催化剂入口(9)、测温口(14)、测压口(16)、物料排净口(17)、反应物进口(18)、氮气进口(19)、检测口(20)。

10.于一些实施例中,每一所述夹套具有膨胀节ⅰ(12)和ⅱ膨胀节(24),所述膨胀节ⅰ(12)和ⅱ膨胀节(24设置在每一所述直管的两端。

11.于一些实施例中,每一所述夹套上设有夹套安全阀接口(7)、冷却循环水水泵接口(11)、冷却水排净口(25)、冷却水进口(27)。

12.于一些实施例中,4个所述直管的安装有环形支座(23),该环形支座用以将所述直管固定在一部件上。

13.于一些实施例中,所述夹套(21)的顶部区域设置有夹套排气口(5)。

14.于一些实施例中,所述ⅱ膨胀节(24)靠近冷却水进口(27)设置。

15.于一些实施例中,所述直管ⅰ(1)、直管ⅱ(2)、直管ⅲ(3)、直管ⅳ(4)之间设置型钢支架(13)。

16.有益效果:

17.1.环管反应器具有很高的反应器时空产率,反应器的容积较小,投资少。

18.2.反应器结构简单,材质要求低,可用低温碳钢,设计制造简单。

19.3.带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资。

20.4.由于反应器容积小,停留时间短,产品切换快,过渡料少。

21.5.聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。采用冷却夹套,单位体积的传热面积大,传热系数大。

22.6.环管反应器内的浆液用轴流泵高速循环,因此可使聚合物

23.淤浆搅拌均匀,催化剂体系分布均勾,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,而且不容易产生热点,不容易粘壁,轴流泵的能耗也较低。

24.7.反应器内聚合物浆液浓度高,反应器的单程转化率高。

附图说明

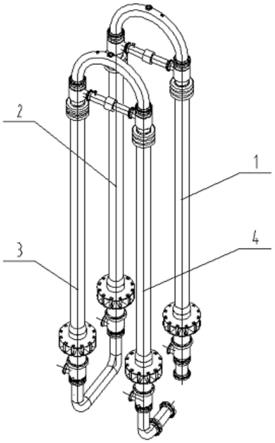

25.图1为大型聚合环管反应器整体结构示意图。

26.图2为大型聚合环管反应器截面示意图。

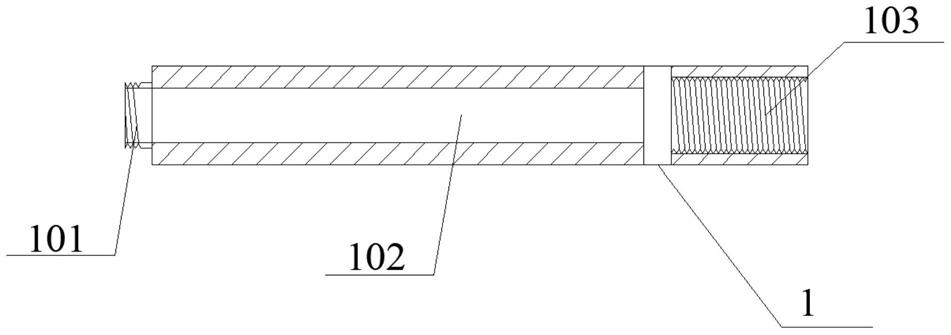

27.图3为图2中i部分的局部示意图。

28.附图标记:

29.直管ⅰ1

30.直管ⅱ2

31.直管ⅲ3

32.直管ⅳ4

33.夹套排气口5

34.弯头管6

35.夹套安全阀接口7

36.安全阀接口8

37.催化剂入口9

38.冷却水通道10

39.冷却循环水水泵接口11

40.膨胀节ⅰ12

41.型钢支架13

42.测温口14

43.物料泵连接口15

44.测压口16

45.物料排净口17

46.反应物进口18

47.氮气进口19

48.检测口20

49.夹套21

50.内管22

51.环形支座23

52.膨胀节ⅱ24

53.冷却水排净口25

54.物料进口26

55.冷却水进口27

具体实施方式

56.有关本新型技术内容、特点与功效,在以下配合参考图式的较佳实施例的详细说明中,将可清楚的呈现。

57.本实用新型是根据目前聚合反应生产的需要和未来趋势,设计的一种大型聚合环管反应器。图1为大型聚合环管反应器整体结构示意图。图2为大型聚合环管反应器截面示意图。图3为图2中i部分的局部示意图。该聚合环管反应器包括:环管本体和冷却水管路10,环管本体包括相互平行的4个直管,分别为直管ⅰ1、直管ⅱ2、直管ⅲ3、直管ⅳ4,其中直管ⅰ1的其中一端口为第一自由端,直管ⅳ4的其中一端口为第二自由端;其余的相邻直管的同侧端口之间通过弯头管6连接形成以螺旋状环管;直管ⅰ1、直管ⅱ2、直管ⅲ3、直管ⅳ4均包括一内管22和一夹套21,所述夹套21套设在所述内管22上,所述夹套21内壁与所述内管22外壁之间的空间为冷却水通道10,所述内管22为反应物通道,所述内管22之间通过所述弯头管6实现连通;冷却水管路设置在直管ⅰ1和直管ⅱ2之间以及直管ⅲ3和直管ⅳ4之间,且与所述冷却水通道连通。环管反应器由数根直管及外附夹套21和数个180

°

弯头管顺次连接成一循环整体。

58.参见图2,图2为大型聚合环管反应器截面示意图。图中,l1~l4,相同字母标识得的端连接,例如标识l1的端与标识l1的端连接,标识l3的端与标识l3的端连接,如图2所示,所述弯头管6上设有反应器安全阀接口8、催化剂入口9、测温口14、测压口16、物料排净口17、反应物进口18、氮气进口19、检测口20。每一所述夹套21上设有夹套安全阀接口7、冷却循环水水泵接口11、冷却水排净口25、冷却水进口27。夹套21上设有夹套安全阀接口7、冷却循环水水泵接口11、冷却水排净口25、冷却水进口27。所述第一自由端为一物料泵连接口15,所述物料泵连接口15为物料出口,第二自由端为物料进口26,所述物料出口与一物料泵连接。

59.所述环管反应器在夹套21顶部区域设置有夹套排气口5,防止夹套21内产生气泡,影响冷却效率。

60.所述环管反应器在夹套顶部设计膨胀节ⅰ12,靠近直管底部的冷却水进口27安装有膨胀节ⅱ24,用于补偿内外管温度不一致导致的热膨胀。

61.所述环管反应器的直管ⅰ1、直管ⅱ2、直管ⅲ3、直管ⅳ4之间设置型钢支架13,增强环管反应器整体强度。该型钢支架13可为一工字梁,直管间通过工字梁连接,形成若干个平

台面,这些平台面既做为固定整个环管反应器的作用,同时也是聚丙烯系统其它辅助装置的安装平台。

62.在所述环管反应器上设置多个测温口14、测压口16,实时监测设备在运行时的温度和压力变化。反应器安全阀接口8以及夹套安全阀接口7用以保证

63.所述环管反应器的底部区域设计物料排净口17,检查口18、氮气进口19,用于设备启停时的工况条件。排净口17方便排除残余物料,反应物进口18用于环管反应器反应物加入,氮气进口19用于设备启动前气体置换,氮气进口19也可作为冷却水入口。所述环管反应器的检查口20,可以检查聚合反应物料性。所述环管反应器由环形支座23支撑。进料口26和冷却水进口27位于环管反应器底部区域。冷却循环水水泵接口11与一水泵连接,物料泵连接口15与物料泵连接,设备内物料和冷却水运行靠水泵、物料泵循环。

64.下面详细描述该环管反应器的用法:

65.设备运行时首先用氮气从氮气进口19进入设备内部,置换设备内部空气,置换完成后,从冷却水入口通入冷却水,待循环稳定后,从反应物进口18加入反应物,开启循环泵,使反应物在环管内循环运行,运行顺序为直管ⅰ1、直管ⅱ2、直管ⅲ3、直管ⅳ4再到直管ⅰ1,在环管反应器弯头6设计有催化剂入口9,可以保证催化剂均匀加入反应器内。反应物在物料泵作用下在环管反应器内循环反应,反应为放热反应,因此夹套冷却水也应循环运行,保证设备运行温度稳定。反应物在环管内循环运行达到要求后,由物料泵连接口15排出,进入下一工段。

66.该环管反应器的有益效果:

67.1.环管反应器具有很高的反应器时空产率,反应器的容积较小,投资少。

68.2.反应器结构简单,材质要求低,可用低温碳钢,设计制造简单。

69.3.带夹套的反应器直腿部分可作为反应器框架的支柱,这种结构设计降低了投资。

70.4.由于反应器容积小,停留时间短,产品切换快,过渡料少。

71.5.聚合物颗粒悬浮于丙烯液体中,聚合物与丙烯之间有很好的热传递。采用冷却夹套,单位体积的传热面积大,传热系数大。

72.6.环管反应器内的浆液用轴流泵高速循环,因此可使聚合物

73.淤浆搅拌均匀,催化剂体系分布均勾,聚合反应条件容易控制而且可以控制得很精确,产品质量均一,而且不容易产生热点,不容易粘壁,轴流泵的能耗也较低。

74.7.反应器内聚合物浆液浓度高,反应器的单程转化率高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。