1.本实用新型涉及熔喷生产技术领域,具体涉及一种熔喷模头组合装置。

背景技术:

2.熔喷模头主要的适用于pet、pbt、pa、pp、pe、ptfe、ps、ema、eva、 tpu、碳纤维等材料的生产制造,通过高速热气流使挤出的高聚物熔体迅速经高倍拉伸固化成形,利用高速热空气对从模头的喷丝孔挤出的聚合物熔体细流进行牵引,由此形成超细纤维并喷射在收集装置上,进而依靠自身粘合而成为无纺织物——熔喷布,熔喷布多用于作为吸音和过滤的材料。现有技术中,喷丝孔设置在同一平面的喷丝板上,熔喷生产时容易存在喷丝不均的情况,由于喷丝孔的阻力或气流大小不一而导致各喷丝孔的喷丝量不一致,而且针对不同的纤维以及纤维尺寸,需要更换相应的模头,或者需要定期清理喷丝模头或滤网时,现有的模头系统结构复杂,对模头组件或滤网进行清理更换时,其拆卸安装步骤十分驳杂,难以满足使用要求。

技术实现要素:

3.为解决上述背景技术中提出的问题,本实用新型提供了一种熔喷模头组合装置,能方便于清理更换模头组件与滤网,具有结构简单、喷丝均匀的优点。

4.本实用新型提供如下技术方案:

5.一种熔喷模头组合装置,包括挤出模具,所述挤出模具连接有喷丝模头,所述挤出模具垂直设置,所述喷丝模头固定连接在所述挤出模具下方,所述挤出模具内设有熔体流道,所述熔体流道连通有分流道,所述分流道包括垂直设置的均化段以及环形分布的导入段,所述喷丝模头可拆卸连接有喷孔模头,所述喷丝模头和所述喷孔模头均为圆环形,且所述喷孔模头设置在所述喷丝模头外侧,所述喷丝模头内设有环形分布且与所述分流道连通的喷出流道,所述喷丝模头内沿所述喷出流道对称设有气道,所述喷丝模头外侧面设有外凸的模尖,所述喷孔模头内侧面设有尺寸大于所述模尖的圆台槽,所述圆台槽与所述模尖之间形成截面尺寸逐渐减小的牵引气腔,所述气道的输出端连通所述牵引气腔,所述喷孔模头外侧面设有与所述圆台槽最小口径连通的喷丝孔。

6.优选地,所述喷丝模头的内侧面安装有滤环,所述滤环内环形分布设有与所述气道连通的过滤腔,所述过滤腔内设有滤芯。

7.优选地,所述过滤腔的输入端连通有气管,所述气管的输入端连接有气流分配器,所述气流分配器向所述气管内通入高速热气流。

8.优选地,所述熔体流道输入所述分流道的通道末端安装有计量泵。

9.优选地,所述喷出流道包括与所述导入段连通的连接段以及水平段,所述水平段与所述喷丝孔同轴线设置。

10.优选地,所述喷丝模头的上下端面均设有第一凸缘,所述喷孔模头的上下端面均设有第二凸缘,所述第一凸缘与第二凸缘之间通过螺栓连接。

11.优选地,所述均化段与所述导入段以及所述连接段的流道尺寸口径相同。

12.优选地,所述分流道、所述喷出流道以及所述喷丝孔的数目相同。

13.优选地,所述喷孔模头由两个相同的半环通过螺栓固定连接组成。

14.本实用新型的有益效果为:圆环形的结构便于模头组件拆卸分离,可通过拆开喷孔模头的两个半环之间以及第一凸缘与第二凸缘之间缘连接处的螺栓,使喷孔模头与喷丝模头分离,通过更换相应的喷孔模头来生产不同的纤维以及纤维尺寸的熔喷布,滤环设置在喷丝模头的内侧,通过拆卸气管,取下滤环,来更换滤芯,达到便于清理更换模头组件与滤网的目的;设置的分流道配合喷出流道进行挤出熔体细流,气道与牵引气腔配合进行牵引熔体细流喷出丝状纤维,使各喷丝孔对熔体细流的阻力相同以及喷丝孔处气流的喷出压力一致,使形成的丝状纤维的尺寸和长度稳定均匀。

附图说明

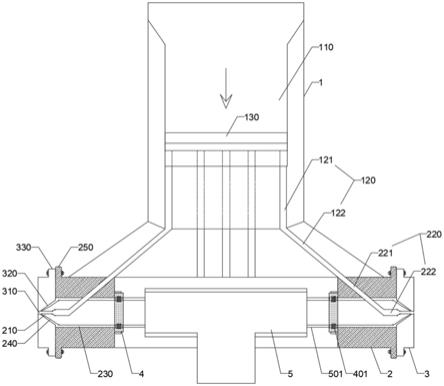

15.图1为本实用新型的结构示意图;

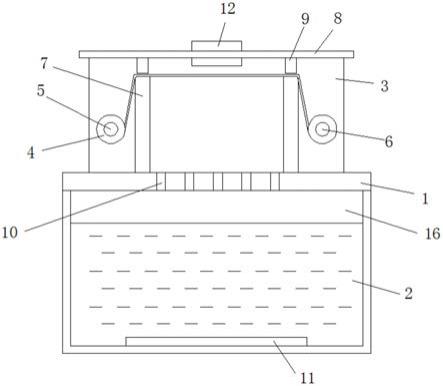

16.图2为本实用新型俯视的结构示意图;

17.图3为本实用新型仰视的结构示意图。

18.图中标记:1

‑

挤出模具;110

‑

熔体流道;120

‑

分流道;121

‑

均化段;122

‑

导入段;130

‑

计量泵;2

‑

喷丝模头;210

‑

模尖;220

‑

喷出流道;221

‑

连接段;222

‑ꢀ

水平段;230

‑

气道;240

‑

牵引气腔;250

‑

第一凸缘;3

‑

喷孔模头;310

‑

喷丝孔; 320

‑

圆台槽;330

‑

第二凸缘;4

‑

滤环;401

‑

过滤腔;5

‑

气流分配器;501

‑

气管。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术进行清楚完全的描述。

20.请参阅图1

‑

图3,本实施例提供了一种熔喷模头组合装置,包括挤出模具 1,挤出模具1连接有喷丝模头2,挤出模具1垂直设置,喷丝模头2固定连接在挤出模具1下方,挤出模具1内设有熔体流道110,熔体流道110连通有分流道120,分流道120包括垂直设置的均化段121以及环形分布的导入段122,喷丝模头2可拆卸连接有喷孔模头3,喷丝模头2和喷孔模头3均为圆环形,且喷孔模头3设置在喷丝模头2外侧,喷丝模头2内设有环形分布且与分流道 120连通的喷出流道220,喷丝模头2内沿喷出流道220对称设有气道230,喷丝模头2外侧面设有外凸的模尖210,喷孔模头3内侧面设有尺寸大于模尖210 的圆台槽320,圆台槽320与模尖210之间形成截面尺寸逐渐减小的牵引气腔 240,牵引气腔240增强气流的喷出压力,促进形成尺寸和长度稳定均匀的丝状纤维,气道230的输出端连通牵引气腔240,喷孔模头3外侧面设有与圆台槽 320最小口径连通的喷丝孔310。

21.在本实施例中,喷丝模头2的内侧面安装有滤环4,滤环4内环形分布设有与气道230连通的过滤腔401,过滤腔401内设有滤芯,过滤腔401的输入端连通有气管501,气管501的输入端连接有气流分配器5,气流分配器5向气管501内通入高速热气流,滤芯作为终端过滤,净化经过气流分配器5和气管 501导入气道230的高温气流。

22.在本实施例中,熔体流道110输入分流道120的通道末端安装有计量泵 130,通过计量泵130定时定量对分流道120分配熔体流道110输出的熔体流。

23.在本实施例中,喷出流道220包括与导入段122连通的连接段221以及水平段222,水平段222与喷丝孔310同轴线设置,以保证合理的水平度,使喷丝孔310对熔体细流的阻力相同,促进均匀喷丝。

24.在本实施例中,喷丝模头2的上下端面均设有第一凸缘250,喷孔模头3 的上下端面均设有第二凸缘330,第一凸缘250与第二凸缘330之间通过螺栓连接,喷孔模头3由两个相同的半环通过螺栓固定连接组成,可通过拆开喷孔模头3的两个半环之间以及第一凸缘250与第二凸缘330之间缘连接处的螺栓,使喷孔模头3与喷丝模头2分离,通过更换相应的喷孔模头2来生产不同的纤维以及纤维尺寸的熔喷布,

25.在本实施例中,为保证挤出模具1与喷丝模头2之间稳定的压力情况,以及熔体细流的分散均匀,均化段121与导入段122以及连接段221的流道尺寸口径设置为相同。

26.在本实施例中,分流道120、喷出流道220以及喷丝孔310的数目相同,挤出熔体依次通过熔体流道110、计量泵130的分流分配、分流道120、喷出流道220,最终从喷丝孔310喷出均匀的丝状纤维。

27.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。