1.本实用新型涉及一种氧化铝陶瓷坩埚及其使用结构,属于inp单晶生长的技术领域。

背景技术:

2.磷化铟(inp)是重要的

ⅲ‑ⅴ

族化合物半导体材料之一,是继si、gaas之后的新一代电子功能材料。gaas、inp等具有ge、si所不具备的优越特性(如电子迁移率高、禁带宽度大等等),可以在微波及光电器件领域有广泛的应用。inp材料适于制造毫米波变频器件,可广泛应用于雷达通信,精确制导,inp基微波器件是新一代卫星通信和精确制导的关键元器件,它直接决定武器装备系统的快速反应能力。

3.目前获得inp单晶材料的方法主要是垂直温度梯度凝固(vgf)法,首先将磷化铟多晶料进行清洗后与掺杂剂、b2o3液封剂、高纯红磷、籽晶等装入清洗好的pbn坩埚中,再一起放入石英坩埚中,使用分子真空泵将石英坩埚内部抽至真空,用氢氧焰将抽至真空的石英坩埚密封;采用多段加热结构的加热器,建立垂直方向的温度梯度,将磷化铟多晶料熔化,控制各温区的降温速度,使生长界面缓慢向上移动,实现磷化铟定向凝固生长。在进行磷化铟单晶生长时,随着温度上升,配料时装入的高纯红磷将升华成红磷蒸汽,在石英坩埚内部产生2.75mpa的压力,需要在压力容器内充入略高于2.75mpa的氮气或氩气平衡压力。

4.在单晶炉内充入的氮气在高温高压条件下产生剧烈的气体对流,造成温场的温度产生较大的波动起伏,获得的单晶位错密度高,晶体内部易生长细小的孪晶,成晶率不高,并且使用后的石英管、石英帽等立即报废,使市场上大尺寸高质量的衬底价格始终居高不下。并且石英管使用氢氧焰焊封后焊道位置存在应力,在高温高压条件下石英管容易产生裂缝导致裂管,造成磷化铟多晶料离解,大量红磷燃烧损坏单晶炉,延误生产。

技术实现要素:

5.本实用新型提供一种氧化铝陶瓷坩埚及其使用结构,能够有效改善目前磷化铟单晶生长工艺中位错密度高、成晶率低、成本高昂等缺点。

6.为解决上述技术问题,本实用新型所采用的技术方案如下:

7.一种氧化铝陶瓷坩埚,包括氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片和硅酸铝陶瓷纤维纸层;氧化铝陶瓷坩埚包括从下到上依次相接的籽晶腔、锥部和体部,体部顶部为敞口结构,氧化铝陶瓷封帽螺纹连接在体部顶部,陶瓷纤维密封垫片设在氧化铝陶瓷封帽螺和体部顶部之间;硅酸铝陶瓷纤维纸层活动铺设在氧化铝陶瓷坩埚内侧。

8.上述氧化铝陶瓷坩埚,氧化铝陶瓷封帽螺纹连接在铝陶瓷坩埚上,氧化铝陶瓷封帽可反复使用,显著降低了制备成本,同时无需焊缝,避免了现有工艺石英管开裂造成的原辅料和设备损失,延长了设备使用寿命;通过硅酸铝陶瓷纤维密封垫片的设置,确保了氧化铝陶瓷坩埚和氧化铝陶瓷封帽之间的密封性;通过硅酸铝陶瓷纤维纸层的设置,可有效改

善pbn坩埚和外层坩埚的贴合状态,极大的程度上提高了单晶炉温场的稳定性,单晶制备过程中无需充入氮气或氩气平衡压力,降低了磷化铟单晶的位错密度,提高了成晶率,获得了大尺寸高质量的磷化铟衬底。

9.为了提高氧化铝陶瓷封帽和铝陶瓷坩埚的连接稳定性和密封性,体部顶部外围设有外螺纹,氧化铝陶瓷封帽底部设有与体部上外螺纹相互匹配的内螺纹;硅酸铝陶瓷纤维密封垫片包括第一密封垫片和第二密封垫片,第一密封垫片套在体部外螺纹的底部,第二密封垫片置于氧化铝陶瓷封帽内螺纹的顶部。

10.为了进一步提高成晶率,上述锥部角度为90

°

。也即锥部相对轴向的倾斜角度为45

°

。

11.上述氧化铝陶瓷坩埚的使用结构,还包括pbn坩埚,pbn坩埚位于硅酸铝陶瓷纤维纸层内侧,且pbn坩埚和硅酸铝陶瓷纤维纸层之间紧密贴合、硅酸铝陶瓷纤维纸层和氧化铝陶瓷坩埚之间紧密贴合;pbn坩埚籽晶腔的底部用氮化硼陶瓷棒密封。

12.pbn为热解氮化硼的缩写。

13.为了确保生产的顺利进行,上述硅酸铝陶瓷纤维纸层将pbn坩埚的外侧壁完全覆盖,也即没有漏缺。

14.利用上述氧化铝陶瓷坩埚生长单晶的方法,包括如下步骤:

15.1)原辅料清洗:

16.1.1)将磷化铟多晶料在氢氧化铵和过氧化氢的混合溶液中浸泡2~4h后,用纯水超声清洗2~4h,超声清洗时每小时更换一次纯水,然后烘干;

17.1.2)将氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片和氮化硼陶瓷棒纯水超声2~4h,超声清洗时每小时更换一次纯水,然后烘干;超声完成后使用真空干燥箱120℃烘干2h;

18.1.3)将磷化铟籽晶在溴素与无水乙醇的混合溶液中浸泡1~5min后,用纯水超声清洗2~4h,超声清洗时每小时更换一次纯水,然后烘干;

19.1.4)将pbn坩埚使用王水浸泡2~4h,用纯水超声清洗2~4h,超声清洗时每小时更换一次纯水,然后自然条件下晾干,再在纯氧气氛下1000

±

100℃氧化3~4h;

20.2)装料:

21.2.1)将磷化铟多晶、磷化铟籽晶、无水氧化硼、掺杂剂、氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片、硅酸铝陶瓷纤维纸和氮化硼陶瓷棒等原辅料装入真空手套箱内,抽真空至1.0e

‑

2pa以下;

22.2.2)将磷化铟籽晶装入pbn坩埚籽晶腔,下端使用氮化硼陶瓷棒密封,再将磷化铟多晶、无水氧化硼、6n红磷和掺杂剂装入pbn坩埚内;

23.2.3)在氧化铝陶瓷坩埚内壁铺一层硅酸铝陶瓷纤维纸,将装有原辅料的pbn坩埚装入氧化铝陶瓷坩埚内,硅酸铝陶瓷纤维纸具有一定塑性,装有原辅料的pbn坩埚压迫硅酸铝陶瓷纤维纸使氧化铝陶瓷坩埚、硅酸铝陶瓷纤维纸和pbn坩埚两两之间紧密贴合;

24.2.4)在氧化铝陶瓷坩埚密封面放上硅酸铝陶瓷纤维密封垫片,将氧化铝陶瓷封帽与氧化铝陶瓷坩埚拧紧;

25.3)单晶生长:

26.3.1)将装好料的氧化铝陶瓷坩埚从真空手套箱取出,放置在vgf单晶炉中,30~

45min升温至350

±

10℃,同时将炉内抽真空至

‑

0.1

±

0.01mpa;

27.3.2)控制升温速率为3~5℃/min,使用3~5h升温至磷化铟多晶料的熔点1070~1090℃,将炉内磷化铟多晶料熔化,磷化铟籽晶熔化5~15mm;

28.3.3)恒温22~24h后,控制温度缓慢下降,使生长界面温度梯度为5~6℃/cm,降温速率为0~5℃/h,进行阶梯式降温生长,温度降低至150℃以下时,开启单晶炉,得到磷化铟单晶。

29.上述氧化铝陶瓷坩埚密封面,也即氧化铝陶瓷封帽与氧化铝陶瓷坩埚接触的面。

30.上述步骤3.3)中,当生长界面降低至结晶点温度(1062

±

7℃)以下开始进行生长,生长完成后温度大约还在900℃以后,再进行降温,温度降低至150℃以下时进行出炉。

31.为了提高清洗效果,进而提升产品质量,步骤1.1)中,氢氧化铵和过氧化氢的混合溶液中,氢氧化铵(el级)、过氧化氢(el级)和纯水的体积比为(1.5~2.5):1:1;烘干为真空干燥箱115~125℃烘干1.5~2h。步骤1.2)中,烘干为真空干燥箱115~125℃烘干1.5~2h。

32.为了进一步提高清洗效果,进而提升产品质量,步骤1.3)中,溴素与无水乙醇的质量比为1:(2.5~3.5);烘干为真空干燥箱115~125℃烘干1.5~2h。

33.为了避免污染,步骤1.4)中,超声清洗完后,放在百级洁净工作台晾干。

34.为了进一步提升产品质量,步骤2.2)中,磷化铟多晶、无水氧化硼、6n红磷和掺杂剂的质量比为:(3500~4000):(36~48):(30~60):(0~1)。

35.本实用新型未提及的技术均参照现有技术。

36.本实用新型生长单晶时,用氧化铝陶瓷坩埚替代石英坩埚,不需要石英氢氧焰焊封,也不需要在vgf单晶炉内充入氮气平衡压力,使单晶炉内保持真空状态,同时在pbn坩埚和外层坩埚之间加入一层具有可塑性的硅酸铝陶瓷纤维纸,改善pbn坩埚和外层坩埚的贴合状态,极大的程度上提高了单晶炉温场的稳定性,能够降低磷化铟单晶的位错密度,提高成晶率,获得大尺寸高质量的磷化铟衬底;同时避免了现有工艺石英管开裂造成的原辅料和设备损失,延长设备使用寿命,同时不同于石英管的一次性使用,本实用新型氧化铝陶瓷坩埚和氧化铝陶瓷封帽均能够重复使用,显著降低了磷化铟衬底的生产成本。

附图说明

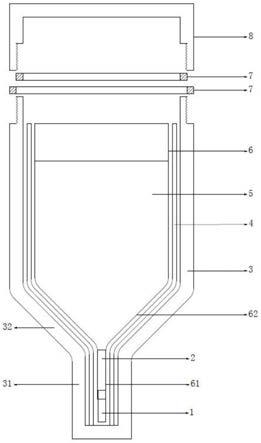

37.图1为本实用新型氧化铝陶瓷坩埚的使用结构示意图;

38.图中,1为氮化硼陶瓷棒;2为籽晶;3为氧化铝陶瓷坩埚;31为氧化铝陶瓷坩埚籽晶腔;32为氧化铝陶瓷坩埚锥部(角90

°

);4为硅酸铝陶瓷纤维纸层;5为磷化铟多晶料;6为pbn坩埚;61为pbn坩埚籽晶腔;62为pbn坩埚锥部(角90

°

);7为硅酸铝陶瓷纤维密封垫片;8为氧化铝陶瓷封帽。

具体实施方式

39.为了更好地理解本实用新型,下面结合实施例进一步阐明本实用新型的内容,但本实用新型的内容不仅仅局限于下面的实施例。

40.本技术“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等方位词为基于附图所示或使用状态时的方位或位置关系,仅是为了便于描述本技术,而不是指示或暗示所指的装置或元件必须

具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

41.实施例1

42.如图1所示,一种氧化铝陶瓷坩埚,包括氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片和硅酸铝陶瓷纤维纸层;氧化铝陶瓷坩埚包括从下到上依次相接的籽晶腔、锥部和体部,锥部角度为90

°

,体部顶部为敞口结构,体部顶部外围设有外螺纹,氧化铝陶瓷封帽底部设有与体部上外螺纹相互匹配的内螺纹;硅酸铝陶瓷纤维密封垫片包括第一密封垫片和第二密封垫片,第一密封垫片套在体部外螺纹的底部,第二密封垫片置于氧化铝陶瓷封帽内螺纹的顶部,氧化铝陶瓷封帽螺纹连接在体部顶部,陶瓷纤维密封垫片密封在氧化铝陶瓷封帽螺和体部顶部之间;硅酸铝陶瓷纤维纸层活动铺设在氧化铝陶瓷坩埚内侧。

43.实施例2

44.上例氧化铝陶瓷坩埚的使用结构,还包括pbn坩埚,pbn坩埚位于硅酸铝陶瓷纤维纸层内侧,pbn坩埚锥部与氧化铝陶瓷坩埚锥部角度相同,且pbn坩埚和硅酸铝陶瓷纤维纸层之间紧密贴合、硅酸铝陶瓷纤维纸层和氧化铝陶瓷坩埚之间紧密贴合,硅酸铝陶瓷纤维纸层将pbn坩埚的外侧壁完全覆盖;pbn坩埚籽晶腔的底部用氮化硼陶瓷棒密封。

45.利用上例中氧化铝陶瓷坩埚生长单晶的方法,包括如下步骤:

46.一、原辅料清洗:

47.1、用氢氧化铵(含氨25wt%)、过氧化氢(质量浓度为35%)、纯水按照2:1:1的体积比例配置成溶液,将磷化铟多晶料4000g浸泡在溶液中4h后,纯水超声清洗4h,超声时每小时更换一次纯水,超声完后使用真空干燥箱120℃烘干2h;

48.2、将氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片和氮化硼陶瓷棒纯水超声4h,每小时更换一次纯水,超声完成后使用真空干燥箱120℃烘干2h;

49.3、用溴素与无水乙醇按照1:3的比例配置成溶液,磷化铟籽晶使用溶液浸泡约3min后,纯水超声4h,超声时每小时更换一次纯水,超声完后使用真空干燥箱120℃烘干2h;

50.4、将pbn坩埚使用王水浸泡4h,再纯水超声清洗4h,超声时每小时更换一次纯水,超声完后放再百级洁净工作台晾干,再纯氧气氛下1000℃氧化4h;

51.二、装料:

52.1、将磷化铟多晶、籽晶、无水氧化硼、掺杂剂、氧化铝陶瓷坩埚、氧化铝陶瓷封帽、硅酸铝陶瓷纤维密封垫片、硅酸铝陶瓷纤维纸、氮化硼陶瓷棒等原辅料装入真空手套箱内,抽真空至1.0e

‑

2pa以下;

53.2、将籽晶装入pbn坩埚籽晶腔,下端使用氮化硼陶瓷棒密封,再将磷化铟多晶4000g、无水氧化硼48g、6n红磷60g和掺杂剂in2s

3 0.5g装入pbn坩埚内;

54.3、在氧化铝陶瓷坩埚内壁铺一层硅酸铝陶瓷纤维纸,将装有原辅料的pbn坩埚装入氧化铝陶瓷坩埚内,硅酸铝陶瓷纤维纸具有一定塑性,装有原辅料的pbn坩埚压迫硅酸铝陶瓷纤维纸使氧化铝陶瓷坩埚、硅酸铝陶瓷纤维纸和pbn坩埚两两之间紧密贴合;

55.4、再在氧化铝陶瓷坩埚密封面放上硅酸铝陶瓷纤维密封垫片,将氧化铝陶瓷封帽与氧化铝陶瓷坩埚拧紧;

56.三、单晶生长

57.1、将装好的料取出放置在vgf单晶炉中,30~45min升温至350℃,同时将炉内抽真

空至

‑

0.1mpa;

58.2、控制升温速率为4℃/min,升温至磷化铟多晶料的熔点1070~1090℃、将炉内磷化铟多晶料熔化,籽晶熔化5~15mm;

59.3、恒温24h后控制温度缓慢下降,使生长界面温度梯度为5℃/cm,降温速率为2℃/h,进行阶梯式降温生长,温度降低至150℃以下时,开启单晶炉取出得到的磷化铟单晶。

60.4、将所得磷化铟单晶切头尾取样片进行hall测试和位错腐蚀,与现有vgf工艺(采用石英坩埚,制备时,利用氮气或氩气平衡压力)获得的磷化铟单晶性能进行对比如下:

61.表1

[0062][0063]

表2

[0064][0065]

从上表可以看出,本技术所述产出单晶成晶率显著提高,且显著降低了产品位错密度,提高了产品性能的均匀性,经多次试验及中试后,产品质量稳定,满足扩大生产的要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。