1.本实用新型属于橡胶轮胎硫化技术领域,具体涉及一种联排轮胎硫化定型装置。

背景技术:

2.在橡胶中加入硫化机和促进剂等交联助剂,在一定的温度、压力条件下,使线型大分子转变为三维网状结构的过程。由于最早是采用硫磺实现天然橡胶的交联,故称硫化。“硫化”因最初的天然橡胶制品用硫磺交联剂进行交联而得名,随着橡胶工业的发展,可以用多种非硫磺交联剂进行交联。因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。现有橡胶轮胎硫化定型装置,在使用时,硫化不充分,硫化剂喷洒不均匀,橡胶轮胎硫化效率低,降低了轮胎的使用寿命。

3.中国实用新型专利授权公告号cn210706165u,名称为橡胶轮胎硫化定型装置,包括固定箱,所述固定箱的左侧固定连通有轮胎降温出筒,所述固定箱的顶部固定连接有气泵,所述气泵的入气口连通有入气管道,所述气泵的出气口连通有出气管道,所述固定箱的内部设有左转动齿轮和右转动齿轮,且左转动齿轮和右转动齿轮的中部均固定连接有转动轴,两个转动轴均与固定箱的内壁转动连接,解决了现有橡胶轮胎硫化定型装置,在使用时,硫化不充分,硫化剂喷洒不均匀,橡胶轮胎硫化效率低下的问题。

4.但是该装置在使用过程中,由于喷头位于固定箱的顶部,喷洒剂喷洒不到轮胎的靠近输送带端,造成轮胎的上表面和下表面硫化不均匀,降低了轮胎的使用寿命,并且该装置只能单排进行轮胎进行硫化,效率低下。

技术实现要素:

5.本实用新型解决以上现有技术不足,提供一种轮胎硫化剂喷洒均匀、硫化效率高的联排轮胎硫化定型装置。

6.为实现上述目的,本实用新型所采用的技术方案如下:

7.一种联排轮胎硫化定型装置,包括固定箱,所述固定箱固定连通轮胎降温出筒,所述固定箱连接气泵,所述气泵的入气口连通有入气管道,所述气泵的出气口连通有出气管道,所述出气管道连通分流管道,所述分流管道贯穿所述固定箱的侧壁并延伸至固定箱的内部,所述分流管道连通上分流支管和下分流支管,所述上分流支管连通上喷头,所述下分流支管连通下喷头,所述上喷头朝向固定箱的底部,所述下喷头朝向固定箱的顶部,所述固定箱转动连接输送辊道,所述输送辊道位于所述上喷头和所述下喷头之间,所述输送辊道由固定箱的一端延伸至另一端,所述输送辊道传动连接驱动电机,所述驱动电机固定连接所述固定箱,所述驱动电机电连接plc控制器,所述气泵电连接所述plc控制器。

8.作为限定,所述上分流支管由输送辊道的一端延伸至另一端,沿所述上分流支管的长度方向间隔设置若干上喷头。

9.作为另一种限定,相邻所述上分流支管之间的距离大于轮胎的直径。

10.作为另一种限定,相邻所述上分流支管之间的距离大于轮胎的直径。

11.作为另一种限定,所述下分流支管由所述输送辊道的一端延伸至另一端,沿所述下分流支管的长度方向间隔设置若干下喷头。

12.作为另一种限定,所述下分流支管为若干,各所述下分流支管沿所述输送辊道的宽度方向间隔设置。

13.作为另一种限定,各所述上分流支管与各所述下分流支管一一对应。

14.作为另一种限定,所述输送辊道设有若干环形阻隔板,各所述环形阻隔板沿所述输送辊道的宽度方向间隔设置,各所述环形阻隔板位于相邻的所述上分流支管之间。

15.作为另一种限定,靠近所述轮胎降温出筒端的上喷头呈倾斜方向设置,所述倾斜方向朝向远离所述轮胎降温出筒端。

16.作为另一种限定,远离所述轮胎降温出筒端上喷头呈倾斜方向设置,所述倾斜方向朝向所述轮胎降温出筒端。

17.本实用新型与现有技术相比,所取得的技术进步在于:

18.本实用新型的固定箱固定连通轮胎降温出筒,固定箱连接气泵,气泵的入气口连通有入气管道,气泵的出气口连通有出气管道,出气管道连通分流管道,分流管道贯穿固定箱的侧壁并延伸至固定箱的内部,分流管道连通上分流支管和下分流支管,上分流支管连通上喷头,下分流支管连通下喷头,上喷头朝向固定箱的底部,下喷头朝向固定箱的顶部,固定箱转动连接输送辊道,输送辊道位于上喷头和下喷头之间,输送辊道由固定箱的一端延伸至另一端,输送辊道传动连接驱动电机,驱动电机固定连接固定箱,驱动电机电连接plc控制器,气泵电连接plc控制器,这种设置使硫化剂均匀喷洒在轮胎的上表面和下表面,使轮胎表面的硫化剂喷洒均匀;综上,本实用新型解决了轮胎硫化剂喷洒不均匀的问题,使硫化剂在轮胎上表面和下表面均匀喷洒,提高了轮胎的使用寿命,适用于轮胎硫化。

附图说明

19.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

20.在附图中:

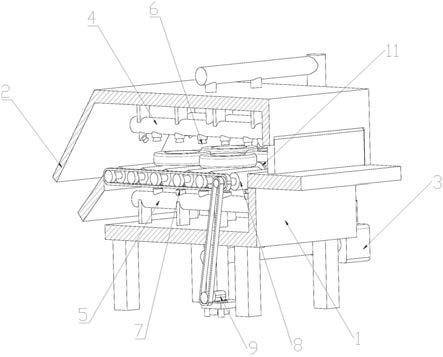

21.图1为本实用新型的结构示意图;

22.图2为本实用新型实施例的框架图;

23.图3为本实用新型实施例环形阻隔板的结构示意图;

24.图4为本实用新型实施例的上分流支管的结构示意图。

25.标注部件:1

‑

固定箱,2

‑

轮胎降温出筒,3

‑

气泵,4

‑

上分流支管,5

‑

下分流支管,6

‑

上喷头,7

‑

下喷头,8

‑

输送辊道,9

‑

驱动电机,10

‑

plc控制器,11

‑

环形阻隔板。

具体实施方式

26.以下结合附图对本实用新型的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

27.实施例一种联排轮胎硫化定型装置

28.本实施例公开了一种联排轮胎硫化定型装置,如图1、图2所示,包括固定箱1,固定箱1的一端通过螺栓连接轮胎降温出筒2,轮胎降温出筒2的外表面通过焊接方式固定连接

有气体滞留带,气体滞留带的顶部连通有出气管,气体滞留带的底部连通有鼓风泵,鼓风泵的底部通过固定板与固定箱1固定连接,固定箱1远离轮胎降温出筒2端设有轮胎进入口,固定箱1的轮胎进入口处铰接密封板,密封板的外侧设有导入板,方便轮胎进入固定,1,固定箱1通过螺栓连接气泵3,气泵3的入气口通过法兰连接入气管道,气泵3的出气口通过法兰连接出气管道,出气管道通过法兰连通分流管道,分流管道穿过固定箱1的侧壁并延伸至固定箱1的内部,分流管道通过焊接方式固定连接固定箱1,分流管道位于固定箱1内部端通过三通分别连接上分流支管4和下分流支管5,上分流支管4和下分流支管5分别通过卡接扣和固定箱1相连接,上分流支管4通过卡接扣固定在固定箱1的顶部,并且上分流支管4通过螺纹连接上喷头6,上喷头6的喷嘴朝向固定箱1的底部,下分流支管5通过卡接扣固定在固定箱1的底部,并且下分流支管5通过螺纹连接下喷头7,下喷头7的喷嘴朝向固定箱1的顶部,上喷头6和下喷头7之间设有输送辊道8,输送辊道8转动连接固定箱1,并且输送辊道8由固定箱1的轮胎进入口延伸至轮胎降温出筒2,输送辊道8包括多个转动辊,多个转动辊沿固定箱1的长度方向间隔设置,相邻转动辊之间的距离略小于轮胎直径的1/3,这种设置既可以保证轮胎的正常输送,又可以使轮胎的下表面充分暴露,以便于硫化剂均匀喷洒在轮胎的下表面,多个转动辊通过链条或皮带传动连接,输送辊道8一端的转动辊通过皮带传动连接驱动电机9的输出轴,驱动电机9通过螺栓固定连接固定箱1,驱动电机9通过电线连接plc控制器10,plc控制器10通过电线连接气泵3,plc控制器10通过电线连接电源,这种设置使上喷头6喷洒的硫化剂均匀喷洒在轮胎的上表面,下喷头7通过相邻转动辊之间的空隙,使硫化剂均匀喷洒在轮胎的下表面上;在工作时,首先,使气泵3的入气管道和外接的硫化气体管道相连通,之后通过plc控制器10开启驱动电机9和气泵3,同时需要硫化的轮胎通过轮胎进入口进入固定箱1内,轮胎通过输送辊道8由固定箱1的入口向轮胎降温出筒2端移动,同时上喷头6和下喷头7同时向轮胎的上表面和下表面喷洒硫化气体,使硫化气体均匀喷洒在轮胎的上表面和下表面,最后,轮胎经过轮胎降温出筒2进入下一工序;由此本实施例的优势在于,采用上述使硫化剂在轮胎的上表面和下表面均匀喷洒,提高了轮胎的使用寿命。

29.本实施例输送辊道8的一个优选结构为,如图1、图3所示,上分流支管4由输送辊道8的一端延伸至另一端,沿上分流支管4的长度方向间隔设置多个上喷头6,这种设置使轮胎的上表面均匀喷洒硫化剂;优选上分流支管4为多根,多根上分流支管4沿输送辊道8的宽度方向间隔设置,这种设置可以使多排轮胎同时进行硫化,节省了时间,提高了工作效率;优选相邻的上分流支管4之间的距离大于轮胎的直径,这种设置可以避免相邻的轮胎之间发生碰撞,造成轮胎移位,造成硫化剂不能完全喷洒在轮胎的上表面,提高了轮胎输送的稳定性;下分流支管5由输送辊道8的一端延伸至另一端,沿下分流支管5的长度方向间隔设有多个下喷头7,这种设置使轮胎到的下表面均匀喷洒硫化剂,优选下分流支管5为多根,多根下分流支管5沿输送辊道8的宽度方向间隔设置,优选上分流支管4和下分流支管5一一对应,这种设置使多排轮胎的上表面和下表面均可以均匀喷洒硫化剂,节省了时间,提高了工作效率;输送辊道8通过焊接方式固定连接多个环形阻隔板11,多个环形阻隔板11沿输送辊道8的宽度方向间隔设置,即每个转动辊均固定连接多个环形阻隔板11,多个环形阻隔板11沿转动辊的长度方向间隔设置,每个环形阻隔板11位于相邻的上分流支管4之间,多个转动辊之间的环形阻隔板11形成一个阻隔通道,防止相邻的轮胎相互碰撞,发生移位,提高了轮胎的稳定性,由此本实施例的优势在于,采用上述设置,可以同时进行多排轮胎硫化,节省了

时间,提高了工作效率。

30.本实施例上喷头6的一个优选结构为,如图1、图4所示,靠近轮胎降温出筒2端的上喷头6呈倾斜方向设置,倾斜方向朝向远离轮胎降温出筒2端,即倾斜方向朝向轮胎进入口,这种设置可以使轮胎靠近轮胎降温出筒2端的侧面均匀喷洒硫化剂;远离轮胎降温筒2端的上喷头6呈倾斜方向设置,倾斜方向朝向轮胎降温出筒2端,即倾斜方向朝向轮胎降温出筒2端,这种设置可以使轮胎靠近轮胎进入口端的侧面均匀喷洒硫化剂,这种设置可以使硫化剂的喷洒更加均匀,提高了轮胎使用寿命,由此本实施例的优势在于,采用上述设置,使硫化剂在轮胎表面的喷洒更加均匀,提高轮胎的使用寿命。

31.本实用新型实施例的工作原理如下:

32.在工作时,首先,使气泵3的入气口和外接的硫化气体管道相连通,之后,通过plc控制器10开启驱动电机9和气泵3,同时把需要硫化的轮胎通过轮胎进入口进入固定箱1内,轮胎通过输送辊道8由固定箱1的入口向轮胎降温出筒2端移动,同时上喷头6和下喷头7同时向轮胎的上表面和下表面喷洒硫化气体,使硫化气体均匀喷洒在轮胎的表面,最后,轮胎经过轮胎降温出筒2进入下一工序。

33.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型权利要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。