1.本实用新型涉及电子产品的自动化生产检测领域,尤其涉及一种堆叠式上下料的供料机构。

背景技术:

2.随着科学技术的创新与发展,电子产品,如手机、电脑、平板等,已经普及到人们日常生活、学习、工作等活动中。在这类电子产品中,需要使用到若干较小的元器件,这些元器件在生产安装过程中,通常是放置于tray盘上进行运送,以便于人工或机械手进行取料安装。然而,现有的技术中,通常都是通过人工将装载有元器件产品的tray盘逐个放置于流水线上进行上料,不但效率较低,而且增加操作人员的劳动强度,不利于大批量生产的需求。

3.因此,现有技术存在缺陷,需要改进。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种堆叠式上下料的供料机构。

5.本实用新型的技术方案如下:提供一种堆叠式上下料的供料机构,包括:上料舱、设置于所述上料舱后端的流水线、以及设置于所述流水线后端的下料舱,所述上料舱包括:上料舱支架、设置于所述上料舱支架下方的上料升降机构、设置于所述上料升降机构的输出端上的上料托板、以及设置于所述上料舱支架上的若干上料限位装置,所述上料升降机构驱动上料托板进行上下往复运动,所述下料舱包括:下料舱支架、设置于所述下料舱支架下方的下料升降机构、设置于所述下料升降机构的输出端上的下料托板、以及设置于所述下料舱支架上的若干下料限位装置,所述下料升降机构驱动下料托板进行上下往复运动,所述流水线依次穿过上料舱支架以及下料舱支架下方,所述流水线与上料舱支架以及下料舱支架之间设置有间隙。

6.进一步地,所述上料限位装置包括:设置于所述上料舱支架上的上料限位气缸、设置于所述上料限位气缸的输出端上的推块、以及设置于所述推块上的若干上料限位块,所述上料限位气缸驱动推块进行往复直线运动,所述上料限位块的前端设置有斜面。

7.进一步地,所述上料升降机构为抬升电机。

8.进一步地,所述下料限位装置包括:设置于所述下料舱支架上的下料限位座、以及铰接于所述下料限位座上的下料限位块,所述下料限位座以及下料限位块之间设置有扭簧。

9.进一步地,所述下料升降机构为抬升气缸。

10.进一步地,所述流水线上设置定位机构,所述定位机构包括:设置于所述流水线下方的托举气缸、与所述托举气缸的输出端连接的托举板、跨设于所述流水线上的两个定位支架、设置于所述定位支架上的定位气缸、以及与所述定位气缸的输出端连接的定位推块,两个所述定位支架分别设置于托举板的前后两端,两个所述定位气缸上的定位推块朝向托举板的方向,所述定位支架与流水线之间设置有间隙。

11.进一步地,所述流水线旁侧设置有不良品托盘,所述不良品托盘设置于定位机构旁侧。

12.进一步地,所述流水线上设置有若干止动机构,所述止动机构包括:设置于所述流水线下方止动气缸、以及与所述止动气缸的输出端连接的止动块。

13.进一步地,所述上料舱支架上设置有第一光电传感器,所述第一光电传感器的设置位置接近上料舱支架的底部。

14.进一步地,所述下料舱支架上设置有第二光电传感器,所述第二光电传感器的设置位置接近下料舱支架的顶部。

15.采用上述方案,本实用新型通过上料舱对堆叠的tray盘依次进行放料,同时由下料舱将完成取料后的空载tray盘进行堆叠,以便于操作人员对tray盘的放料以及回收,减少操作人员放置以及回收tray盘的频率,减轻操作人员的劳动强度,同时提高设备的供料效率及稳定性,满足大批量生产活动的需求。

附图说明

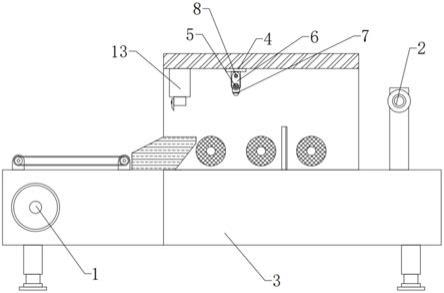

16.图1为本实用新型的主视图。

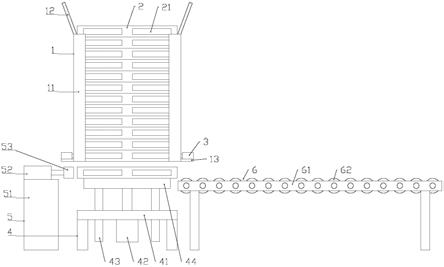

17.图2为本实用新型的俯视图。

具体实施方式

18.以下结合附图和具体实施例,对本实用新型进行详细说明。

19.请参阅图1、图2,本实用新型提供一种堆叠式上下料的供料机构,包括:上料舱1、设置于所述上料舱1后端的流水线2、以及设置于所述流水线2后端的下料舱3。所述上料舱1包括:上料舱支架11、设置于所述上料舱支架11下方的上料升降机构12、设置于所述上料升降机构12的输出端上的上料托板13、以及设置于所述上料舱支架11上的若干上料限位装置14。所述上料升降机构12驱动上料托板13进行上下往复运动。所述下料舱3包括:下料舱支架31、设置于所述下料舱支架31下方的下料升降机构32、设置于所述下料升降机构32的输出端上的下料托板33、以及设置于所述下料舱支架31上的若干下料限位装置34。所述下料升降机构32驱动下料托板33进行上下往复运动。所述流水线2依次穿过上料舱支架11以及下料舱支架31下方,所述流水线2与上料舱支架11以及下料舱支架31之间设置有间隙,间隙的高度略高于tray盘的高度。

20.本实用新型适用于手机、平板、智能手表等电子产品的加工或检测设备的上下料。工作时,操作人员将若干装载有待加工或测试的物料的tray盘堆叠放置于上料舱支架11上。启动设备,流水线2开始运行。上料升降机构12启动,驱动上料托板13向上移动,并与堆叠放置于上料舱支架11中的最下方的tray盘底部接触。上料升降机构12将堆叠的tray盘向上抬升,使得最下方的tray盘的底部与上料限位装置14的上表面分离。上料限位装置14进行避让,同时上料升降机构12驱动上料托板13向下移动,使得最下方的tray盘落在流水线2上,并随着流水线2向前运送。上料限位装置14复位,与留在上料舱支架11内的最下方的tray盘的底部接触,避免堆叠的tray盘组落在流水线2上而影响设备的正常取料。

21.tray盘在流水线2的运送下向前移动,并通过设置于设备中的取料机构对tray盘上的物料进行取料。完成取料后,流水线2将空载的tray盘运送到下料舱支架31下方。下料

升降机构32启动,驱动下料托板33向上移动,下料托板33与空载tray盘的底部接触,将tray盘抬升越过下料限位装置34的位置,并顶起堆叠于下料舱支架31中的tray盘组。然后下料升降机构32复位,驱动下料托板33向下移动,使得tray盘组落在下料限位装置34上,实现空载tray盘的堆叠。

22.所述上料限位装置14包括:设置于所述上料舱支架11上的上料限位气缸141、设置于所述上料限位气缸141的输出端上的推块142、以及设置于所述推块142上的若干上料限位块143。所述上料限位气缸141驱动推块142进行往复直线运动,所述上料限位块143的前端设置有斜面。正常状态下,上料限位气缸141伸出,使得上料限位块143与最下方的tray盘的底部接触,对堆叠的tray盘组进行支撑。当上料升降机构12将最下方的tray盘从上料舱支架11中取出时,上料限位气缸141回缩,因此在上料升降机构12驱动上料托板13向下移动时,tray盘可以通过上料限位装置14的范围并落在流水线2上进行运送。当最下方的tray盘落在流水线2上后,上料限位气缸141启动,驱动推块142伸出,上料限位块143通过前端的斜面插入到最下方的tray盘与堆叠于其上的tray盘之间,限制tray盘组的下落,从而保证每次只将一个tray盘放置于流水线2上进行送料。

23.所述上料升降机构12为抬升电机,以通过抬升电机控制上料升降机构的行程及速度,满足将tray盘从上料舱中移动到流水线2上的需求。

24.所述下料限位装置34包括:设置于所述下料舱支架31上的下料限位座341、以及铰接于所述下料限位座341上的下料限位块342。所述下料限位座341以及下料限位块342之间设置有扭簧。当空载tray盘在流水线2的运送下移动到下料舱支架31下方时,下料升降机构32启动,驱动下料托板33向上移动。下料托板33与空载tray盘的底部接触,并将空载tray盘向上抬升。空载tray盘的上表面与下料限位块34的底部接触,推动下料限位块342向上翻转并压缩扭簧。空载tray盘在下料升降机构32的推动下将堆叠于下料舱支架31中的tray盘组向上抬升,当tray盘组移动到超出下料限位块342的极限高度时,施加于下料限位块342上的推力撤去,在扭簧的弹力作用下,下料限位块342向下翻转复位。然后下料升降机构32复位,使得tray盘组落在下料限位块342上,实现tray盘的堆叠。

25.所述下料升降机构32为抬升气缸。因为下料升降机构32仅仅需要保障驱动下料托板移动的行程,因此选用抬升气缸可以在满足使用需求的同时,降低结构的复杂度,减少成本。

26.所述流水线2上设置定位机构4。所述定位机构4包括:设置于所述流水线2下方的托举气缸、与所述托举气缸的输出端连接的托举板41、跨设于所述流水线2上的两个定位支架42、设置于所述定位支架42上的定位气缸43、以及与所述定位气缸43的输出端连接的定位推块44。两个所述定位支架42分别设置于托举板41的前后两端,两个所述定位气缸43上的定位推块44朝向托举板41的方向。所述定位支架42与流水线2之间设置有间隙,间隙的高度略高于tray盘的高度。当流水线2将tray盘从上料舱1移动至定位机构4处时,托举气缸启动,驱动托举板41向上移动,从而将tray盘从流水线2上顶起,使得tray盘与流水线2分离。然后两端的定位气缸43启动,通过定位推块44推动tray盘的两端,调整tray盘的位置,并为tray盘进行定位,以便于设备的取料机构对tray盘上的物料进行取。完成取料后托举气缸复位,使得空载tray盘落在流水线2上,由流水线2将空载tray盘送往下料舱3中。

27.所述流水线2旁侧设置有不良品托盘45,所述不良品托盘45设置于定位机构4旁

侧。在取料机构进行取料时,会对tray盘上的物料进行识别。当识别出某一个物料为不良品或存疑品时,取料机构会将该物料移动至不良品托盘45上,便于操作人员对不良品托盘45上的物料进行进一步的甄别,以判断该物料是否为不良品,避免不良物料混入良品物料中而影响成品的良率。

28.所述流水线2上设置有若干止动机构5。所述止动机构5包括:设置于所述流水线2下方止动气缸51、以及与所述止动气缸51的输出端连接的止动块52。止动机构5对应设置于上料舱1以及定位机构4的后端,通过止动气缸51将止动块52向上推出,阻挡tray盘的前移,以保证上料舱1以及定位机构4的正常工作。

29.所述上料舱支架11上设置有第一光电传感器15,所述第一光电传感器15的设置位置接近上料舱支架11的底部。当堆叠于上料舱1中的tray盘全部通过流水线2送出后,或上料舱1中的tray盘较少时,第一光电传感器15会向控制系统发送相应的信号,从而提醒操作人员将装载有待加工或检测的物料的tray盘堆叠于上料舱1中,以便加工或检测工作的正常进行。

30.所述下料舱支架31上设置有第二光电传感器35,所述第二光电传感器35的设置位置接近下料舱支架31的顶部。当设置于下料舱支架31顶部的第二光电传感器35感应到tray盘时,第二光电传感器35会向控制系统发送相应的信号,从而提醒操作人员将堆叠于下料舱3中的空载tray盘组取出,便于后续空载tray盘的堆叠。

31.综上所述,本实用新型通过上料舱对堆叠的tray盘依次进行放料,同时由下料舱将完成取料后的空载tray盘进行堆叠,以便于操作人员对tray盘的放料以及回收,减少操作人员放置以及回收tray盘的频率,减轻操作人员的劳动强度,同时提高设备的供料效率及稳定性,满足大批量生产活动的需求。

32.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。